机械式变速箱中间轴加工中心自动化夹具设计

王汉斌,王卫波

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

引言

随着汽车工业的不断发展,对变速箱的环保性,高精度,低成本提出了更高的要求,高性能变速器的批量化生产日益受到重视。

目前现场使用加工中心夹具,存在着操作繁琐,角向定位不准确的问题,不利于工件质量的稳定和生产线自动化改造。本文阐述了现场夹具问题产生的原因,在此基础上提出了自动化夹具总体方案,并对夹具关键结构进行了介绍,经批量验证,自动化夹具效果稳定。

图1 加工中心钻孔工序示意图

1 现场夹具介绍及存在的问题

1.1 现场夹具介绍

如图 1所示,加工中心钻孔工序中,四个孔轴心距端面M的轴向尺寸AA、BB、CC、DD公差带宽较窄,要求轴有很高的轴向定位精度;同时四个孔相对于K基准面的对称度要求为YY,要求轴有较高的角向定位精度。其中K基准为II齿圈上双“O”标记对应两齿间齿槽在图示D基准面上分度圆齿槽宽。

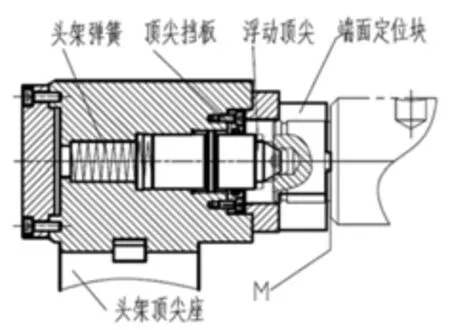

图2 头架顶尖座结构

中间轴通过浮动顶尖与尾顶尖来限制其轴线位置,通过端面定位来限制其轴向位置,通过对齿规来限制其角向位置,来保证轴有较高的定位精度。

端面定位与浮动顶尖集成在头架顶尖座上,如图2所示,当轴的M面与端面定位块定位端面接触时,压缩浮动顶尖与头架弹簧,浮动顶尖内缩。当零件取走时,在头架弹簧力作用下,顶尖回复原位。其中端面定位块与头架顶尖座固定连接,二者之间无任何相对运动。当转动中间轴时,需克服中间轴 M 面与端面定位块之间的摩擦力,此时端面定位块静止,二者之间有相对滑动。

图3 对齿规结构示意图

对齿规结构如图3所示,使用手动操作的方式,操作工拨动对齿规手动拨杆,使对齿规顶端插入中间轴II齿圈D基准的法平面,最后拧紧对齿规锁紧螺母,来限制中间轴的角向转动。

尾顶尖的驱动及工件支撑夹紧采用液压驱动方式,机床自带两路液压,其中一路用来驱动尾顶尖,一路用来夹紧工件。尾顶尖使用弹簧尾座,顶紧力大小与弹簧的弹性系数有关,顶尖使用莫氏3#顶尖,可更换。

每加工一件操作工需要完成以下操作:上料(手动)-尾顶尖顶紧(液压按钮)-对齿规顶紧(手动)-对齿规锁死(手动)-工件夹紧(液压按钮)-开始加工(机床按钮)-加工完成-对齿规解锁(手动)-对齿规松开(手动)-松开夹紧(液压按钮)-松开尾座(液压按钮)-下料(手动)

1.2 存在的问题

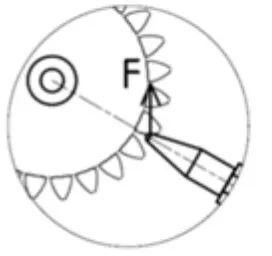

1.当左右顶尖顶紧,对齿规伸入齿槽过程中,轴的角向转动需克服M面与轴定位端面之间的摩擦力,造成对齿规形变,如图 4(a),影响对称度。当角向转动阻力过大时,对齿规作用在齿面上的力F无法推动轴转动,对齿规卡死如图4(b),需操作工手动强制转动轴来协助对齿甚至重新装夹定位,不利于此工序生产线自动化的改造。

图4 (a) 对齿规变形

图4 (b) 对齿规卡死

2)对齿规的伸出与锁死需通过手动操作。

3)在自动化生产线中,无法对工件是否定位准确进行检测。

2 自动化夹具总体方案

2.1 定位夹紧原理

针对现场夹具存在的问题,为保证孔的加工精度,在左右顶尖顶紧,角向对齿规未伸出时必须保证轴的自由转动。这样可以保证轴的角向位置完全由对齿规来确定,减小角向转动阻力及对齿规的形变对孔对称度的影响,同时减少重复装夹的次数,利于生产线自动化改造。夹具总体方案如图5。

图5 自动化夹具总体方案示意图

1)左端采用浮动顶尖,端面定位,右端采用液压顶尖顶紧,为了方便顶紧后工件可以轻松转动以便角向定位,设计带轴承端面定位弹簧顶尖(左),液压顶尖选用轴承顶尖(右)。

2)在机械手放置工件时,浮动顶尖收回,防止干涉工件,工件放置到位后,浮动顶尖顶紧。

3)角向采用对齿规自动对齿防转,且对齿规可进行微调,采用气压驱动方式。

4)对齿规对齿完成后要锁紧,防止加工过程中对齿松动,工件转动。

5)夹具具有对齿防错功能,避免角向定位齿槽定位错误。

6)端面定位及角向定位处均具有检测定位精度装置,防止未定位或定位不准确。

7)采用 V型块与压板液压夹紧方式,夹紧后液压缸需锁紧,以保证装夹刚性。

2.2 油路设计

1)机床液压系统自带两路液压输出,满足油路方案需要,如图6。

图6 油路图

2)液压夹具本体上安装支撑缸,压紧缸,尾座液压缸,和顺序阀。尾座液压缸通过3位四通电磁阀由一路油路控制,其余液压元件在同一条油路。

3)通过顺序阀来实现支撑缸与压紧缸动作的先后,支撑缸采用单作用液压缸,升程由液压驱动,回程由压紧弹簧驱动,压紧缸使用双作用液压缸。

4)支撑缸到达指定位置后,油压升高,达到顺序阀的打开压力,压紧缸动作。回程时顺序阀内单向阀打开,支撑缸与压紧缸同时卸油。

5)液压缸 O型中位机能,中位时油液不能流动,达到液压锁紧功能。

6)减压阀与顺序阀的调定压力根据实验确定。

2.3 气路设计

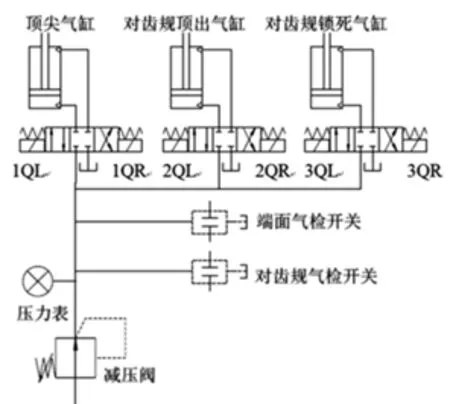

1)机床无气压系统,需从车间引气,并增加各类阀及开关等,如图7。

图7 气路设计

2)顶尖气缸与端面气检开关协同保证端面定位。对齿规顶出气缸,对齿规锁死气缸,对齿规气检开关协同保证对齿规的定位与锁死。

3)气检开关无输出时,应立即报警并停止当前操作。

主要液压、气压元器件选型如表1:

表1

2.4 机床与机械臂间信号传输

如图 8,机床输入输出端口电压均为 24V,所选气阀,机床自带液压阀,气检开关输入电压均为24V,可通过机床输出端口直接驱动。所选气检开关输出电压为24V,可通过机床输入端口直接输入。

图8 机床数控系统I/0接口示意图

机床与机械臂之间的信号传递使用开关量,通过机床数控系统I/O接口进行数据的采集与输出,二者之间通过输入输出驱动电路来实现电平的匹配。

机床数控系统扫描输入端信号并经数控系统梯形图计算后得到输出端电平(0或 24V)。整个过程循环往复,类似PLC工作过程。

如机床数控系统I/O接口数量不足,可联系厂家外接I/O接口电路板。

自动夹具完成一次加工各电磁阀动作顺序为:

机械手上料-1QL(+)-2YL(+)-2QL(+)-3QL(+)-1YL(+)-气检启动-气检开关输人 ON-加工工件延时-3QR(+)-2QR(+)-1YR(+)-机械手抓料-1QR(+)-2YR(+)-机械手下料。

3 关键结构的设计

3.1 带轴承的端面定位弹簧顶尖的设计

如图9所示,顶尖座,顶尖套筒,X向调整垫之间通过螺栓固定连接,记为一个整体A。内隔套,轴承盖,气缸连接法兰,顶尖气缸,心轴螺母,防尘导套,轴向定位块之间通过螺栓固定连接,记为一整体B。轴承外圈装配在A的顶尖套筒内圈上,轴承内圈装配在B的内隔套外圈上。A,B之间可以相对转动。轴系B采用两端固定的方式。

图9 带轴承端面定位弹簧顶尖结构图

顶尖套,小顶尖,压缩弹簧,气缸拉杆螺栓装配在内隔套内孔中。弹簧始终处于压缩状态,防尘导套限制弹簧的伸缩,防止顶尖套从内隔套中脱落。气缸拉杆螺栓与气缸阀芯相连,当气缸阀芯收回时,压缩弹簧,带动顶尖套及小顶尖收回,防止机械手上料时与工件的干涉。当气缸阀芯伸出时,小顶尖在弹簧的弹力下伸出,顶紧中心孔。

轴向定位块端面M上开有小孔B1,A1口与气检开关相连。当未装夹工件时,气体从A1口入,B1口出,气检开关输出为0,当工件装夹到位 时B1口气压增大,气检开关输出24V。

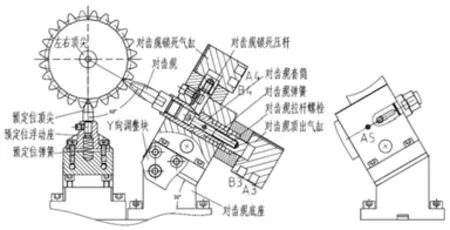

3.2 气动对齿规及对齿预定位设计

如图10,工件的角向位置是通过预定位顶尖及对齿规确定的。当工件被放置在夹具上时,压缩预定位弹簧,预定位顶尖顶入齿槽,工件在角向仅可以微小转动,保证了对齿规不会错齿。

图10 气动对齿规结构图

对齿规轴线与预定位顶尖轴线的交点在左右顶尖轴线上(即中间轴轴心线),图示齿圈24齿,对齿规齿槽与预定位齿槽之间4齿,夹角60°。

对齿规轴线与预定位顶尖轴线所确定的平面在图1-1所示D平面上,实际中通过Y向调整块来实现对齿规轴向微调,保证加工对称度。

对齿规的顶出与收回是通过对齿规顶出气缸实现的,通过对齿规弹簧实现对齿规的顶出,对齿规拉杆螺栓来实现对齿规的收回。

对齿规顶入齿槽后,对齿规锁死气缸带动对齿规锁死压杆压紧对齿规套筒来锁紧对齿规。对齿规锁死压板与对齿规套筒上有一对互相平行的斜面。对齿规锁死气缸收回时,对齿规顶出气缸方可收回。

气动对齿规上通三路气,A3,B3控制对齿规的顶出与收回,A4,B4控制对齿规的锁死与解锁,A5口是气检气路接口,当对齿规准确顶入齿槽后,对齿规套筒密封气路出口,气检开关输出24V。

4 结论

此夹具经批量验证,效果稳定。

1)带轴承的端面定位弹簧顶尖和带轴承尾顶尖的使用在保证较高的轴向定位精度的前提下实现了中间轴角向的自由转动,解决了对齿规变形卡死问题。

2)气动对齿规、气检开关的使用,对机床油路改造及与机械臂的信号传输实现了工序的自动化生产,大大节省了操作工的劳动强度。

3)通过更换端面定位块,小顶尖,尾座顶尖,气动对齿规座可以实现中间轴零件快速换产。为以后轴类新产品工艺开发,自动化生产线的布置搭建了平台,做好了准备。

参考文献

[1] 张利平.液压气压传动与控制.[M] 西安.西北工业大学出版社,2012.

[2] 郭艳玲,王海滨等.机床数控系统.[M] 哈尔滨.东北林业大学出版社,2011.

[3] 钟礼东,许玢等..机械设计基础. 杭州. [M]浙江大学出版社,2014.