静电纺制备多孔纳米纤维材料的研究进展

刘呈坤, 贺海军, 孙润军, 李博昱, 于 群

(1. 西安工程大学 纺织与材料学院, 陕西 西安 710048; 2. 东华大学 纺织学院, 上海 201620;3. 山东如意科技集团有限公司, 山东 济宁 272073)

静电纺制备多孔纳米纤维材料的研究进展

刘呈坤1,2,3, 贺海军1, 孙润军1, 李博昱1, 于 群1

(1. 西安工程大学 纺织与材料学院, 陕西 西安 710048; 2. 东华大学 纺织学院, 上海 201620;3. 山东如意科技集团有限公司, 山东 济宁 272073)

将纳米纤维加工成具有孔洞结构的特殊形态,是静电纺丝的研究方向。系统综述了近年来国内外利用静电纺丝法制备多孔结构纳米材料的主要方法,并将其归纳为自发成孔和后处理成孔2种方式。介绍了这2种方式成孔的主要原理及成孔类型,对比分析了各自的优缺点。结果表明:自发成孔制备工艺简单,但获得的孔径大小和孔洞分布较为随机,不易控制;而后处理成孔方式的孔径大小具有一定的可控性,但是制备流程相对复杂,因此认为,较为简单、准确地控制纤维表面及内部孔洞分布及孔径大小,使其结构和功能精准匹配,是后期静电纺多孔材料的研究焦点。

静电纺丝; 纳米纤维; 多孔结构; 自发成孔; 后处理成孔

多孔材料是一种新兴的材料体系,这些材料在表面或内部含有通道、孔洞和缝隙等结构,孔径尺寸小于2 nm被定义为微孔,孔径尺寸在2~50 nm之间被定义为介孔,孔径尺寸大于50 nm被定义为大孔材料[1]。由于其低密度、高比表面积、高孔隙率、高比强度和高吸附等特性,多孔材料在传感器、分离、消声、过滤、催化和吸附等方面得到广泛应用[2]。制备多孔材料的主要方法有溶胶-凝胶法、沉淀法、模板法、水热合成法和静电纺丝法等。

静电纺丝技术是当前制备纳米纤维材料的主要方式,因为该技术不仅成本低廉,装置简单,而且可静电纺的材料较多,如聚合物、混合物、半导体等都可作为原材料[3]。再者,由于静电纺丝获得的纳米纤维具有比表面积较高的特性,因此其应用领域十分广泛[4-6],而具有多孔结构是将纳米纤维材料更好地应用于组织工程支架等领域的必要条件[7-8]。

多孔纳米纤维材料是指内部具有不连续的孔洞结构或表面具有开放性孔洞结构的纳米纤维。多孔结构的形成赋予纳米纤维材料新的性能,如增大了比表面积,增强了疏水性能,降低了热传导率,从而扩大了它的应用范围。

本文结合近年来静电纺多孔结构纳米纤维材料的相关研究,对制备该材料的原理和方法进行分类、综述和分析,并对未来该材料的发展提出建议和展望。

1 自发成孔型多孔纳米纤维材料

自发成孔方式是指纳米纤维在形成的过程中,不需要增加任何后处理条件,自发地在纤维表面及内部,或纤维与纤维之间形成一些孔洞或缝隙结构。自发成孔的原理不同,将会导致在不同位置形成不同类型的孔结构,结果见表1。

表1 形成不同类型孔结构的自发成孔原理Tab.1 Different principles of self-forming pores with different porous structures

注:PS为聚苯乙烯,THF为四氢呋喃,PAN为聚丙烯腈,PSU为聚砜,DMF为二甲基甲酰胺,PMMA为聚甲基丙烯酸甲酯,MC为聚酰胺,PDM为聚甲醛,HFIP为六氟异丙醇,DMSO为二甲基亚砜,PP为聚丙烯,PBT为聚对苯二甲酸丁二醇酯。

1.1 单纤维表面及内部自发成孔

单纤维孔结构的自发成孔是指高分子射流在电场中被高速拉伸,溶剂挥发,使得射流的浓度升高,温度下降,在二者的共同作用下,射流由稳态进入亚稳态或不稳定状态,最终导致相分离,形成聚合物聚集区和溶剂聚集区,聚合物聚集区固化形成纤维的骨架,溶剂聚集区则形成纤维的孔洞。目前针对单纤维自发成孔,理论上主要提出了“呼吸图案”效应和相分离2种解释。

“呼吸图案”效应是指由于溶剂(与水不相溶)挥发使射流表面温度下降,空气中的水蒸气凝结成液滴吸附于其表面,最后纤维干燥时,液滴挥发,留下凹孔状印痕,从而形成孔洞。Srinivasarao等[9]在制备聚苯乙烯(PS)薄膜时发现,PS膜上形成三维有序孔洞结构,并提出这是由于“呼吸图案”效应所致。由“呼吸图案”效应原理可知,环境湿度是影响孔洞结构形成的重要因素,众多研究者对其进行了深入研究和分析。例如,Casper等[10]研究了环境湿度对静电纺PS/THF体系纳米纤维表面相貌(主要包括孔洞数目、形状、直径及分布范围等)的影响。结果表明,当环境湿度超过30%时,纤维表面孔洞结构较为明显,其数目和直径随着环境湿度的增加而增大,且孔洞的分布密度也随之增大。Huang等[11]在研究湿度对静电纺纳米纤维表面形态和机械性能影响时发现,较大的湿度条件更易导致纤维表面孔洞结构的形成,但获得的纳米纤维机械强度较低,这主要是由于湿度较大时,会在纳米纤维上形成更多纳米级微孔,从而弱化了纳米纤维的机械强度。Nezarati等[12]也研究了环境湿度对纤维表面形态的影响,同时也再次证实了“呼吸图案”效应的存在。以上湿度对成孔结构的影响都可运用“呼吸图案”机制来解释,但需要注意的是,水滴在静态的聚合物薄膜表面形成六角形阵痕迹,因此可得到有序介孔[9]。而在静电纺丝过程中,射流始终处于一个三维曲面形式的运动状态,得到有序介孔相对较为困难。

RJ版教科书有理数章节的例题集中出现在有理数加减法和乘除法运算等小节中,在1.2.1有理数概念的小节中未涉及任何例题,这一定程度上反映出RJ版教科书有理数章节更注重对运用法则进行运算的例题的掌握,而相对忽视对有理数概念的理解,这个结论也在图2中得到了体现.

相分离是指由于某些原因诱导,使得聚合物溶液处于热力学不稳定状态,形成含聚合物较少的稀相和含聚合物较多的浓相,经过纺丝,含聚合物较多的浓相沉淀形成纤维骨架,含聚合物较少的稀相形成孔洞结构[13]。Bognitzi等[14]最早研究了利用静电纺丝法制备多孔结构纳米纤维的机制,将聚乳酸(PLA)、聚碳酸酯(PC)和聚乙烯咔唑(PVK)溶解在高挥发性溶剂二氯甲烷(CH2Cl2)中,制备出表面具有孔洞和凹槽结构的纳米纤维,孔径尺寸大概在200 nm左右。分析认为,孔结构的形成应该是由于静电纺过程中发生相分离造成。按诱导相分离的条件不同可将相分离分为热致相分离(TIPS)、气相诱导热分离(VIPS)和非溶剂诱导相分离(NIPS)。

热致相分离是指当聚合物溶液体系在某一特定温度范围内,就可能出现相分离的一种现象。Dayal等[15]利用Maxwell有限元软件模拟了静电纺丝过程中形成多孔结构的相分离过程,指出温度是影响相分离的关键因素。温度较高时,溶剂挥发速度较快,导致没有足够的时间发生相分离而形成孔洞结构;反之,溶剂挥发速度较慢,更易发生相分离,形成多孔结构。Mccann等[16]通过改变静电纺丝的接收介质,即将接收板浸没在液氮中,使得纳米纤维先经过冷冻,残留的溶剂与聚合物溶质一起被固化,并在固化过程中发生相分离,形成溶剂聚集相和溶质聚集相,最后通过控制条件使得溶剂挥发,就形成了具有多孔结构的纳米纤维。

气相诱导相分离是指聚合物溶液处在由水蒸气等组成的气相环境中,水蒸气等渗透至溶液内部,引起聚合物溶液发生相分离[17]。Kongkhlang等[18]以聚甲醛/六氟异丙醇(POM/HFIP)为例研究了聚合物性质、溶剂、电压和环境湿度等对纤维多孔结构形成的影响,指出环境湿度(即周围水蒸气)是影响静电纺纳米纤维多孔结构形成的重要因素,这主要是由于以非水溶性聚合物为原料进行静电纺丝的过程中,周围环境的水蒸气易渗透至射流内部诱导引发相分离,从而产生孔洞结构。

非溶剂诱导相分离是指将聚合物溶解在非溶剂/溶剂的混合溶剂中,形成三元体系溶液,非溶剂比溶剂有较高沸点,随着溶剂的挥发,非溶剂与聚合物发生相分离。OU等[19]利用聚丙烯腈/二甲基亚砜/二甲基甲酰胺(PAN/DMSO/DMF)三元体系作为纺丝液,通过非溶剂DMSO诱导PAN溶液发生相分离,得到了PAN多孔纳米纤维。Katsogiannis等[20]也采用非溶剂诱导相分离的方法制备了具有多孔结构的聚己内酯(PCL)纳米纤维,并且探究了非溶剂(DMSO)/溶剂(氯仿)比例对多孔结构形成的影响。

基于上述纤维表面及内部孔隙结构的形成原理分析,王哲等[21]研究了纺丝工艺参数(PLA溶液质量分数、溶液流量和电压等)对纤维表面孔隙覆盖率及孔隙大小的影响。结果表明,PLA溶液质量分数是影响纤维孔隙结构的主要因素,且孔隙覆盖率会随着PLA溶液质量分数的增大而增加,然后趋于稳定。

纳米纤维中多孔结构的形成不一定只是由于某一种机制导致的,还可能是各机制综合作用的结果。当多孔结构主要存在于体表时,可推断为是由空气中的水蒸气引起的,即纤维表面产生的气相诱导相分离或者“呼吸图案”效应;而对于产生在纤维内部的多孔结构,包括封闭孔和开放孔,主要是由于溶液内部发生的相分离导致[22]。

1.2 纤维间自发成孔

静电纺丝法制备纤维毡时,纤维在接收板上随机无序排列形成大小不均的孔隙结构。由于纤维毡的孔隙结构是自然形成的,故对其孔隙的研究甚少。但纳米纤维毡本身的孔隙结构是其在过滤领域应用的重要影响因素。通常,纳米纤维的直径、纤维膜的厚度以及纤维分布均匀性是影响其孔径大小及分布的重要因素[23]。研究表明,纳米纤维膜可有效过滤颗粒的尺寸大概是纤维平均直径的3倍以上[24-25]。Singha等[26]研究发现,纤维直径的减小会使得纳米纤维毡的孔隙也随之减小。因此,通过改变纤维直径可有效调节纤维毡孔隙结构。静电纺丝时间是决定纳米纤维膜厚度的直接因素。刘雷艮等[27]为制备静电纺高效复合滤料,研究了静电纺丝时间对复合滤料孔径及其分布的影响发现,增加纳米纤维膜的厚度可显著提高非织造基布过滤效率,当静电纺丝90 min后,复合滤料的过滤效率可达99%以上。同时,姚春梅等[28]研究发现,静电纺丝时间越长,纳米纤维膜的厚度随之增加,使得被纳米纤维覆盖的非织造基布面积增加,进而导致这种纳米纤维复合滤料的孔径减小,且其分布也随之逐渐变得均匀。

2 后处理成孔型多孔纳米纤维材料

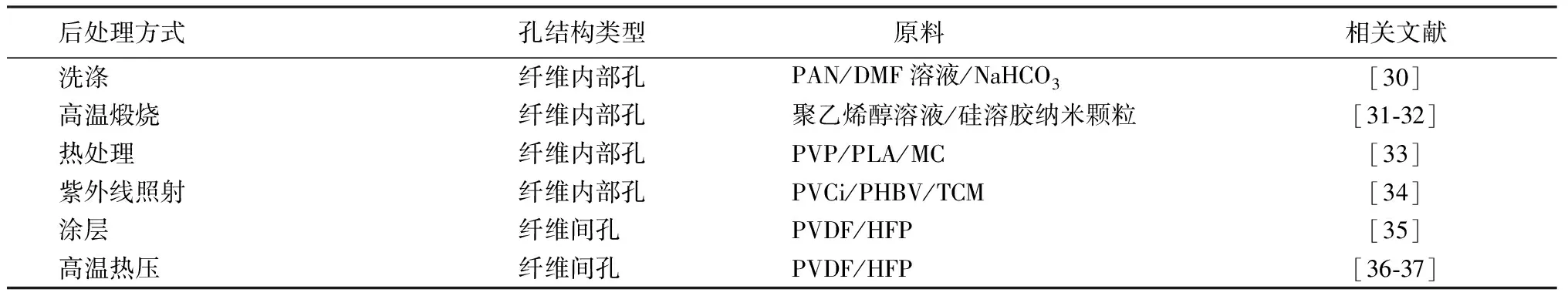

后处理成孔是指在高分子溶液中加入其他成分,如另外一种性能不同的高聚物、无机盐或纳米粒子等,通过对纺丝后的纳米纤维进行后处理,除去其中某些成分,从而形成多孔结构[29]。或者利用不同后处理条件对纤维膜进行处理,改变纤维间的孔隙尺寸,从而获得满足需求的多孔纳米纤维材料。制备多孔结构纳米纤维材料的主要后处理方式如表2所示。

2.1 纤维内部形成孔洞结构的后处理方式

利用某种手段(如洗涤、热处理、紫外线照射等)去除纳米纤维中的某些成分,形成原料单一且含有孔洞的纳米纤维,这些孔洞大都属于内外连通的结构类型。

表2 制备多孔纳米纤维材料的主要后处理方式Tab.2 Main post-treatment methods for preparing porous materials

注:PVP为聚乙烯吡咯烷酮,PLA为聚乳酸,PVCi为聚乙烯醇肉桂酸酯,PHBV为聚羟基丁酸戊酸共聚酯,TCM为三氯甲烷,HFP为六氟丙烯。

洗涤处理方式主要是利用纳米纤维所含原料溶解性的差异,从而在去除其中一种或几种原料的同时产生孔洞结构。Ma等[30]利用浓度为10%的盐酸溶液对静电纺PAN/NaHCO3复合型纳米纤维进行洗涤,从而将NaHCO3溶解去除,同时会有CO2气体从纤维内部逸出,使纤维形成纳米多孔结构。研究发现,NaHCO3的含量直接影响孔径大小和孔洞的分布密度。

热处理方式主要是利用原料的热分解温度不同,通过热处理的手段使得某一组分原料分解消失,同时在原有位置留下孔洞。例如,丁彬等[31]通过450 ℃高温煅烧含有硅溶胶纳米颗粒的聚乙烯醇(PVA)复合型纳米纤维,使得PVA分解,最终获得了具有多孔结构且拥有较高比表面积的无机纳米纤维。实验结果表明,孔洞的孔径尺寸和多孔纳米纤维的比表面积与硅溶胶纳米颗粒的粒径有较大关系。Liu等[32]同样利用高温煅烧的方法,使得含有Al(NO3)3·9H2O颗粒的聚丙烯腈(PAN)复合型纳米纤维中的PAN分解消失,Al(NO3)3分解生成氧化铝(Al2O3),从而获得了含有中空多孔结构的Al2O3无机纳米纤维。

由于某些物质的特殊性,利用洗涤方式和热处理方式均可制备原料单一且含有多孔结构的纳米纤维。例如,Bognitzki等[33]最早以聚乳酸(PLA)和聚乙烯吡咯烷酮(PVP)为溶质,二氯甲烷(CH2Cl2)为溶剂配置三元共混纺丝液,通过静电纺丝制备出复合型纳米纤维。此复合型纳米纤维既可通过水洗的方式将纤维中的PVP溶解去除,形成具有连通孔结构的PLA纤维;同时,也可根据PLA的分解温度比PVP低,通过热处理去除PLA,得到的PVP纤维就形成了连通多孔结构。

紫外光照射处理方式主要是利用紫外光照射,使得某种原料内部大分子结构发生变化,进而导致其一些物理性能发生变化,例如其相对某种物质的溶解度下降,进而会有物质析出或分层,形成单一原料的多孔纳米纤维。Lyoo等[34]利用紫外光照射的方法对聚乙烯醇肉桂酸酯/3-羟基丁酸酯和3-羟基戊酸酯共聚物/三氯甲烷(PVCi/PHBV/CHCl3)体系的静电纺纳米纤维进行处理,使得PVCi发生交联反应,交联后的PVCi与PHBV具有不相溶性,通过利用CHCl3将PHBV萃取去除,形成具有多孔形貌的PVCi纳米纤维,并且孔洞直径大小与PVCi/PHBV比例密切相关,PHBV含量的增加会使所得纤维中孔洞直径随之逐渐增大。

2.2 纤维间形成孔隙结构的后处理方式

对纤维膜进行后处理,不仅对纤维毡的机械性能和热学性能有影响,而且还可改变纤维膜的孔隙结构。相比单纤维上的孔洞结构,纤维间孔洞结构的可控性较差,处理方式也较为单一,因此,有关这方面的研究也比较少。目前,主要的后处理方式有涂层改性和热压2种。

2.2.1 涂层改性处理方式

Ahmed等[35]利用纤维素/离子溶液对静电纺聚偏氟乙烯(PVDF-HFP)共聚纤维膜进行改性后处理发现,由于纤维膜孔隙内纤维素的渗入,纤维膜内孔洞的平均直径及尺寸分布减小,使该涂层复合膜由超疏水变成超亲水。

2.2.2 热压处理方式

Lalia等[36]将静电纺PVDF-HFP纤维毡夹于2张A4纸内,然后置于200 ℃温度下热压几秒钟,由于纤维膜的部分熔融,纤维膜的平均孔径会显著减小。Shirazi等[37]研究热处理温度对纤维膜形态和过滤性能的影响时发现,在热处理温度为150 ℃时,纤维膜的孔隙较小且分布均一,过滤效率最佳。

后处理成孔与自发成孔相比,工艺条件较为复杂,制备效率低,并且在后处理过程中,一些工艺条件或残留成分将会影响纤维某些性能。但是对于一些特殊材料,多孔结构的生成只能通过后处理成孔,如多孔结构纳米碳纤维的制备。Peng等[38]利用PAN和丙烯腈甲基丙烯酸甲酯(PAN-MMA)共聚物为溶质,DMF为溶剂的溶液体系,采用静电纺丝制备出具有微分相结构的亚微米级纤维,再经过200~300 ℃的高温氧化稳定处理,然后在600~1 000 ℃的高温惰性气体中进行碳化,使得共聚物单体发生热裂解,获得具有多孔结构的纳米碳纤维。

3 结 论

静电纺获得的纳米纤维大都表面比较光滑,而对纤维表面及内部孔洞结构和纤维毡孔隙控制的研究较少。如何通过控制工艺参数、改变静电纺原料以及利用后处理方式,定量控制纳米纤维(膜)多孔结构的形成将成为静电纺多孔结构纳米纤维材料的研究焦点。同时,如果能够通过建立理论模型研究预测纳米纤维(膜)的多孔结构和应用性能的匹配关系,将对静电纺多孔结构纳米纤维材料的研究和应用具有十分重要的指导意义。

多孔结构纳米材料比表面积的提高将会大大扩展静电纺纳米纤维的应用领域,也会使其在组织工程、过滤等相关领域的应用性能得到显著提高,因此,静电纺多孔结构纳米纤维材料在未来有着广阔的发展前景。

FZXB

[1] 区炜锋,严玉蓉. 静电纺多级孔材料制备研究进展 [J]. 化工进展,2009,28(10):1766-1772. OU Weifeng, YAN Yurong. Progress of preparation of electrospun hierarchical porous materials[J]. Chemical Industry And Engineering Process, 2009, 28(10): 1766-1772.

[2] 黄彩敏. 多孔材料的应用研究与发展前景 [J]. 装备技术制造,2014,2:30-32. HUANG Caimin. Application research and development prospects of porous materials[J]. Equipment Manufacturing Technology, 2014, 2: 30-32.

[3] FORMHALS A. Process and apparatus for preparing artificial threads: US patent 1975504[P].1934-10-02.

[4] LU P, DING B. Applications of electrospun fibers[J]. Recent patents on nanotechnology, 2008, 2: 169-182.

[5] CASASOLA R,THOMAS N L, TRYBALA A, et al. Electrospun polylactic acid (PLA) fibres: effect of different solvent systems on fibre morphology and diameter Polymer[J]. Polymer, 2014,55: 4728-4737.

[6] MARTINS A, REIS R L, NEVE N M. Electrospinning: processing technique for tissue engineering scaffo-lding[J]. International Materials Reviews,2008, 53: 257-274.

[7] PANT H R, NEUPANE M P, PANT B G, et al. Fabrication of highly porous poly (ε-caprolactone) fibers for novel tissue scaffold via water-bath electrospinning[J]. Colloids and Surfaces B: Biointerfaces,2011, 88: 587-592.

[8] MURUGAN R, RAMAKRISHNA S. Nano-featured scaffolds for tissue engineering: a review of spinning methodologies[J]. Tissue Engineering, 2006, 12: 435-447.

[9] SRINIVASARAO M, COLLINGS D, PHILIPS A, et al. Three-dimensionally ordered array of air bubbles in a polymer film[J]. Science,2001, 292: 79-83.

[10] CASPER C L, STEPHENS J S, TASSI N, et al. Controlling surface morphology of electrospun polystyrene fibers: effect of humidity and molecular weight in the electrospinning process[J]. Macromolecules, 2004, 17:573-578.

[11] HUANG L, BUI N N, MANICKAM S S, et al. Controlling electrospun nanofiber morphology and mechanical properties using humidity[J]. Journal of Polymer Science Part B: Polymer Physics, 2011,49:1734-1744.

[12] NEZARATI R M, EIFERT M B, COSGRIFF-HEMANDEZ E. Effects of humidity and solution viscosity on electrospunfiber morphology[J]. Tissue Engineering: Part C,2013,19: 1-10.

[13] LAOUINI A, KOUTROUMANIS K P, CHARCOSSET C, et al. PH-sensitive micelles for targeted drug delivery prepared using a novel membrane contactor method[J]. ACS Applied Materials & Interfaces, 2013,5(18): 8939-8947.

[14] BOGNITZKI M, CZADO W, FRESE T, et al. Nanostructured fibers via electrospinning[J]. Advanced Materials, 2001, 13(1):70-72.

[15] DAYAL P, LIU J, KUMAR S, et al. Experimental and theoretical investigations of porous structure formation in electrospunfibers[J]. Macromolecules, 2007, 40(21): 7689-7694.

[16] MCCANN J T, MARQUEZ M, XIA Y N. Highly porous fibers by electrospinning into a cryogenic liquid[J]. Journal of the American Chemical Society, 2006, 128(5): 1436-1437.

[17] MATSUYAMA H, TERAMOTO M, NAKATANI R, et al. Membrane formation via phase separation induced by penetration of nonsolvent from vapor phase I: phase diagram and mass transfer process[J]. Journal of Applied Polymer Science, 1999, 74(1): 159-170.

[18] KONGKHLANG T, KOTAKI M, KOUSAKA Y, et al. Electrospun polyoxymethylene: spinning conditions and its consequent nanoporous nanofiber[J]. Macromolecules, 2008, 41(13): 4746-4752.

[19] 欧洋,吴青芸,万灵书,等.采用静电纺丝/非溶剂致相分离制备聚丙烯腈多孔超细纤维的研究[J].高分子学报,2013,2:248-254. OU Yang, WU Qingyun, WAN Lingshu, et al. Preparation of porous polyacrylonitrile ultrathin fibers by electrospinning with nonsolvent induced phase separa-tion[J]. Acta Polymerica Sinica, 2013, 2: 248-254.

[20] KATSOGIANNIS K A G, VLADISAVLJEVIC G T, GEORGIADOU S. Porous electrospun polycapro-lactone(PCL) fibres by phase separation [J]. European Polymer Journal, 2015, 53:284-295.

[21] 王哲, 潘志娟. 静电纺聚乳酸纤维的孔隙结构及其空气过滤性能[J]. 纺织学报, 2014, 35(11): 6-12. WANG Zhe, PAN Zhijuan. Porous structure and air filtration performance of electrospun PLA fibers[J]. Journal of Textile Research, 2014, 35(11): 6-12.

[22] DAS M, SANSON N, FAVA D, et al. Microgels loaded with gold nanorods: photo thermally triggered volume transitions under physiological conditions[J].Langmuir, 2007, 23 (1): 196-201.

[23] LI D, FREY M W, JOO Y L. Characterization of nanofibrous membranes with capillary flow poro-metry [J]. Membrane Science, 2006, 286:104-114.

[24] LIN K, CHUA K N, CHRISTOPHERSON G T, et al. Reducing electrospun nano fiber diameter and variability using cationic amphiphiles[J]. Polymer, 2007, 48(21):6384-6394.

[25] QIN X H, WANG S Y. Filtration properties of electrospinningnanofibers[J]. Journal of Applied Polymer Science, 2006, 102(2):1285-1290.

[26] SINGHA K, MAITY S, SINGHA M, et al. Effects ofber diameter distribution of nonwoven fabrics on its properties[J]. International Journal of Textile Science, 2012, 1(1): 7-14.

[27] 刘雷艮,沈忠安,洪剑寒. 静电纺高效防尘复合滤的制备及其性能[J].纺织学报, 2015, 36(7): 12-16. LIU Leigen, SHEN Zhongan, HONG Jianhan. Preparation and properties of electrospun composite material for high-efficiency ash filtration [J]. Journal of Textile Research, 2015, 36(7): 12-16.

[28] 姚春梅, 黄锋林, 魏取福, 等. 静电纺聚乳酸纳米纤维复合滤料的过滤性能研究[J].化工新型材料,2012, 40(4): 122-124. YAO Chunmei, HUANG Fenglin, WEI Qufu, et al.Filtration properties of electrospun PLA nano-fiber composite membrane [J]. New Chemical Material, 2012, 40(4): 122-124.

[29] 林金友,丁彬,俞建勇. 静电纺丝制备高比表面积纳米多孔纤维的研究进展[J],产业用纺织品,2009,11: 1-5. LIN Jinyou, DING Bin, YU Jianyong. Research progress on the high specific surface area nano-porous electrospun fibers [J]. Technical Textiles, 2009, 11: 1-5.

[30] MA G P, YANG D Z, NIE J. Preparation of porous ultrafine polyacrylonitrile(PAN) fibers by electro-spinning[J]. Polymers for Advanced Technologies, 2009, 20(2):147-150.

[31] KANEHATA M, DING B, SHIRATORI S. Nanoporous ultra-high specific surface inorganic fibres[J]. Nanotechnology, 2007, 18(31): 1-7.

[32] LIU P C, ZHU Y Z, MA J H, et al. Preparation of continuous porous alumina nanobers with hollow structure by single capillary electrospinning[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects,2013, 436(5): 489-494.

[33] BOGNITZKI M, FRESE T, STEINHART M, et al. Preparation of fibers with nanoscaled morphologies: electrospinning of polymer blends[J]. Polymer Engineering and Science, 2001, 41(6):982-989.

[34] LYOO W S, YOUK J H, LEE S W, et al. Preparation of porous ultra-fine poly(vinyl cinnamate) fibers[J]. Materials Letters, 2005, 59(28):3558-3562.

[35] AHMED F E, LALIA B S, HILAL N, et al. Underwater superoleophobic cellulose/electrospun PVDF-HFP membranes for efcient oil/water separa-tion[J]. Desalination, 2014, 344(1): 48-54.

[36] LALIA B S, GUILLEN-BURRIEZA E, ARAFAT H A, et al. Fabrication and characterization of polyvinylidene fluoride-co-hexafluoropropylene(PVDF-HFP)electro-spun membranes for direct contant membrane distill-ation[J]. Journal of Membrane Science, 2013, 428: 104-115.

[37] SHIRAZI M J A, BAZGIR S, SHIRAZI M M A, et al. Coalescing filtration of oily wastewaters: characterization and application of thermal treated, electrospun polystyrene filters[J]. Desalination and Water Treatment, 2013, 51: 1-13.

[38] PENG Mao, LI Dasong, SHEN Lie, et al. Nanoporous structured submicrometer carbon fibers prepared via solution electrospinning of polymer blends[J]. Langmuir, 2006, 22:9368-9374.

Research development for preparation of porouselectrospun nanomaterials

LIU Chengkun1, 2, 3, HE Haijun1, SUN Runjun1, LI Boyu1, YU Qun1

(1.SchoolofTextileandMaterials,Xi′anPolytechnicUniversity,Xi′an,Shaanxi710048,China;2.CollegeofTextiles,DonghuaUniversity,Shanghai201620,China;3.ShandongRuyiTextileTechnologyGroup,Jining,Shandong272073,China)

It is the main research direction to prepare nanofibers with porous structure. Preparation of porous electrospun nanomaterials by self-forming and post-treatment methods was systematically reviewed. Principles of self-forming pores and post-treatment pores were introduced. Meanwhile, merits and demerits of different methods were given by comparative analysis. The analysis shows that process is simple for self-forming pore, while diameter and distribution of pores are random and difficult to be controlled. However, for post-treatment pores, diameter of pores can be controlled, while process is relatively complex. Therefore, the furture research should focus on accurate control of diameter and disbribution of nanopores, which will achieve a precise matching between structure and function.

electrospinning; nanofiber; porous structure; self-forming pore; post-treatment pore

2016-03-23

2016-09-28

国家自然科学基金项目(51503168);陕西省教育厅重点实验室科研计划项目(13JS035);西安工程大学纺织科学与工程学科建设经费项目(10709-0821);西安工程大学研究生创新基金项目(CX201601)

刘呈坤(1981—),男,副教授,博士。主要研究方向为静电纺丝过程、机制及制品应用。E-mail:fzlck@126.com。

10.13475/j.fzxb.20160304406

TQ 340.64

A