棉/大麻纤维混纺低损耗工艺优化

刘笑莹, 方 斌, 朱守艾, 程隆棣, 张瑞云, 俞建勇

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201620; 2. 绍兴华通色纺有限公司, 浙江 绍兴 312073;3. 东华大学 研究院, 上海 201620)

棉/大麻纤维混纺低损耗工艺优化

刘笑莹1, 方 斌2, 朱守艾1, 程隆棣1, 张瑞云1, 俞建勇3

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201620; 2. 绍兴华通色纺有限公司, 浙江 绍兴 312073;3. 东华大学 研究院, 上海 201620)

为降低基于棉纺系统的棉/大麻混纺纱在纺纱过程中造成的大麻损耗,在对棉纺前纺系统进行设备改造的基础上,设计了预处理棉与大麻普梳混纺、预处理棉与预处理大麻普梳混纺、预处理棉与大麻精梳混纺3套方案,通过其与原棉纺系统纺制的棉/大麻混纺纱的损耗与品质对比,确定了减少损耗,提高制成率的优化工艺方案:预处理棉与大麻精梳混纺方案,即原棉经过预处理后与大麻纤维混合,经过进行机器改造后的开清棉、梳棉、精梳设备,最终纺制成细纱。该工艺在原有工艺的基础上损耗降低16.7%,纱线条干略有下降但在可以接受的范围之内,纱线强度没有明显差别,制成率由原来的65%提高到了81.7%,降低了大麻产品的成本。

大麻纤维; 低损耗工艺优化; 制成率; 条干变异系数; 拉伸断裂强力

大麻纤维整齐度差,刚性大,几乎无卷曲,为了弥补大麻单独纺纱过程中可纺性差的缺点,现阶段大多数企业都采用大麻纤维与棉混纺的工艺,开发含有大麻纤维的纱线产品[1-2]。大麻单纤维长8~40 mm,大都在20 mm以下,其单纤维的平均长度仅相当于不可纺的棉短绒[3-4]。采用棉纺设备纺制棉/大麻混纺纱,必然会造成大麻纤维落纤较多,增加纺纱成本。而目前国产FA系列纺纱机是以棉及棉型化纤设计,为了满足大麻纤维的纺纱要求,需在该系列设备上进行改造[5]。

本文在国产FA系列纺纱机上进行低损耗设备改造,同时进行了优化工艺方案选择。通过SPSS软件对低损耗改造后不同纺纱工艺纺制的棉/大麻混纺纱品质差异显著性进行比较,确定了减少损耗,提高制成率的优化工艺方案。

1 低损耗工艺技术改造

落纤产生的主要部位集中在开清工序、梳棉工序、精梳工序,本文研究的技术改造主要集中在以下3个部分。

开清棉部分,将辊筒梳针开棉机、单打手成卷机的所有打手漏底封闭,同时关闭混开棉机豪猪打手的进气通道;将单打手成卷机打手的打击速度降至700 r/min。

梳棉部分,降低分梳件速度,降低刺辊速度至800 r/min,降低盖板速度至80 mm/min;采用间断式盖板组合。

精梳部分,降低落棉隔距至8 mm,采用专用弓形板进行搭接长度设定,以降低每次输出长度;降低精梳机顶梳齿密,锡林针布针齿密度,以降低锡林和顶梳在梳理过程中对大麻纤维的损伤。

2 实验部分

在设备改造的基础上,设计预处理棉与大麻普梳混纺、预处理棉与预处理大麻普梳混纺、预处理棉与大麻精梳混纺3组实验方案,其原因为低损耗工艺改进在降低大麻损耗的同时,纺纱设备对杂质较多的棉纤维的除杂效果也会有所降低,使纱线的品质发生变化。通过设计3组实验方案,将其与原棉纺系统纺制的棉/大麻混纺纱的损耗与品质进行对比,从而确定在设备改造基础上减少损耗,提高制成率的优化工艺方案。

2.1 实验材料

棉/大麻(70/30),纺制21.8 tex细纱产品,分别采用4种不同的工艺进行4组对比实验,每个工艺纺制20个细纱。实验温度控制在25 ℃左右,相对湿度控制在75%左右。

2.2 实验方案

方案A按原棉纺工艺进行纺纱。原大麻纤维与原棉纤维混合→开清棉(A035E—FA106A—A076)→梳棉(A186G)→精梳(A201E)→并条→粗纱→细纱。该工艺纺出的纱线大麻损耗大,但纱线物理性能较好,作为对比组探究其他方案的改进效果。

方案B采用预处理棉与大麻普梳混纺工艺。由于前纺设备改造后,对棉纤维除杂效果降低,而棉纤维含杂较多,因此对棉纤维进行预处理。此外,由于精梳工序重点在于梳理,梳理工序和条子的质量是纺织工序的关键,通过精梳可合理掌握落麻率及纺纱成本的高低[6-7]。为了与方案D对比精梳工艺对于降低损耗的影响,此方案不过精梳。具体工艺为:预处理棉与大麻纤维箱混→开清棉(A035E改—FA106A改—A076改)→梳棉(A186G改)→并条→粗纱→细纱。

方案C采用预处理棉与预处理大麻普梳混纺工艺。此工艺对棉纤维和大麻纤维都进行预处理。同方案B,此工艺不过精梳部分。具体工艺为:预处理棉与预处理大麻纤维箱混→开清棉(A035E改—FA106A改—A076改)→梳棉(A186G改)→并条→粗纱→细纱。

方案D采用预处理棉与大麻精梳混纺工艺。本方案中,棉纤维进行预处理,大麻纤维不进行预处理,与方案B不同之处在于本道工艺采用了改进后的精梳工艺。具体工艺为:预处理棉与大麻纤维箱混→开清棉(A035E改—FA106A改—A076改)→梳棉(A186G改)→精梳(A201E改)→并条→粗纱→细纱。

3 实验结果与分析

3.1 大麻损耗分析

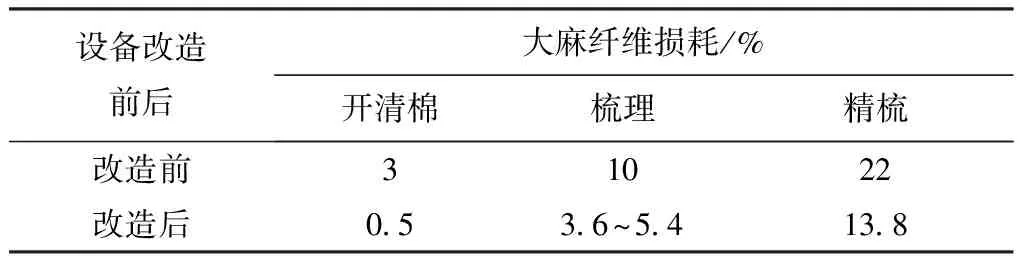

通过对前纺设备的改造,开清棉部分、梳棉部分以及精梳部分大麻的损耗明显降低,其损耗结果如表1所示。在前纺设备损耗降低的基础上,采用不同工艺配置对应的大麻的损耗也有所差异,损耗结果如表2所示。

表1 前纺各设备改造前后大麻纤维的损耗Tab.1 Hemp loss before and after equipment modification

由表2看出,在设备改造的基础上,采用方案B、方案C、方案D优化的纺纱工艺都可达到降低大麻损耗,提高制成率,降低生产成本的目的,其中方案B的效果最好。

表2 采用不同实验方案时大麻损耗结果Tab.2 Hemp losses of different spinning processes

3.2 细纱品质分析

对于棉/大麻混纺纱产品,在保证降低大麻损耗的同时,还要保证细纱产品的品质。通常,细纱的品质通过细纱条干、拉伸断裂强力等进行表征,通过对比4种方案的细纱品质,确定在保证细纱品质的基础上降低损耗的优化工艺方案。

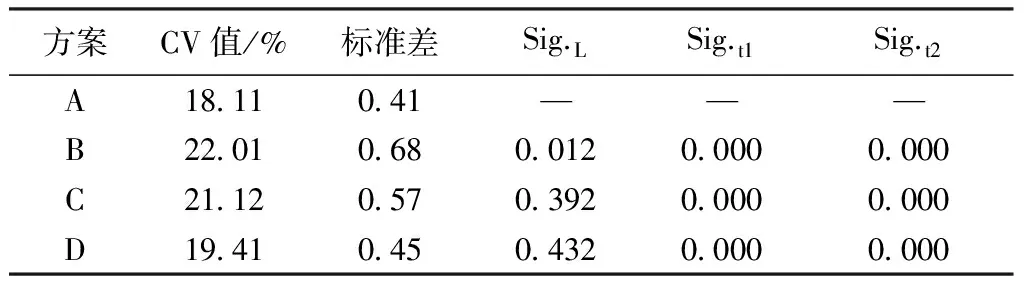

本次实验主要应用SPSS(统计产品与服务解决方案)软件检验纱线品质差异的显著性,进一步科学地阐述每种实验方案结果差异显著与否。对细纱条干变异系数指标进行测试及统计,结果如表3所示。

表3 不同方案细纱条干变异系数指标统计量Tab.3 Evenness variation of each experiment

注:Sig.L为方差方程的 Levene 检验假设方差相等时的显著性;Sig.t1为均值方程的T检验假设方差相等时的显著性;Sig.t2为均值方程的T检验假设方差不相等时的显著性。

由表3可知,条干变异系数CV值方案A<方案D<方案C<方案B,其中方案D与方案A最为接近,通过SPSS软件采用“独立样本T检验”分别对各方案差异显著性进行检验。以方案A、方案B为例,首先对2组数据进行假设。假设H1:2组数据方差一致;假设H2:无充分理由证明2组数据差异显著。由表3看出,方案A和方案B的条干变异系数CV平均值分别为18.12和22.01,对比标准差可知,方案A数据波动也小于方案B。由方差齐次性检验的显著系数Sig.L=0.012<0.05可知,方案A和方案B的方差不一致,故方案A和方案B的显著性检验须采用方差不相等时的显著性系数Sig.t2。Sig.t2=0.00<0.05,即方案A与方案B条干变异系数指标具有显著性差异,且方案A显著性小于方案B,故方案B的工艺优化后,纱线的条干品质有所下降。

同理,方案A与方案C之间存在显著性差异,且方案A显著性小于方案C;方案A与方案D之间存在显著性差异,且方案A显著性小于方案D。综上所述,工艺改进对纱线变异系数CV值有显著影响,改进后细纱的变异系数均有不同程度的增加,即细纱条干品质均有下降,其中方案D的品质下降幅度最小,在降低大麻损耗的基础上,最接近原有纱线的细纱品质。

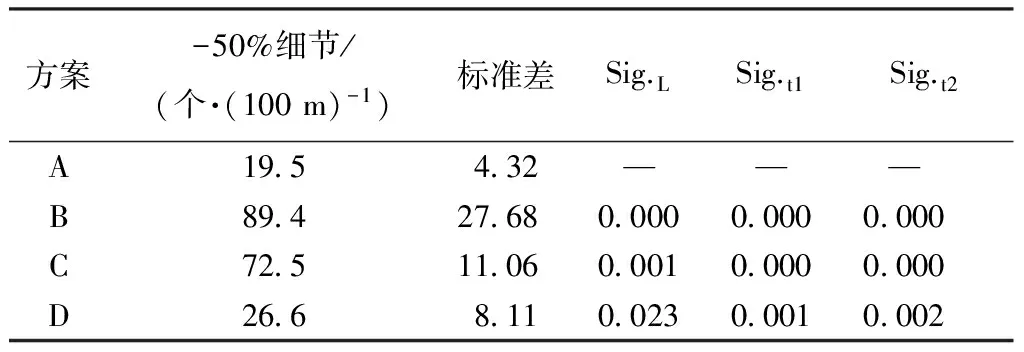

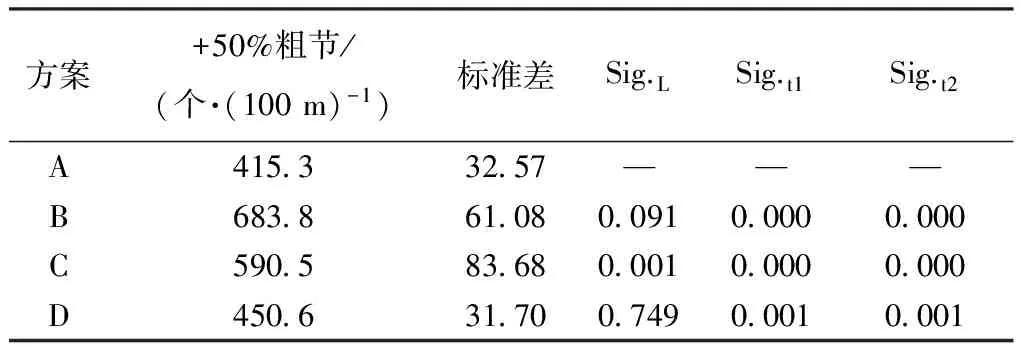

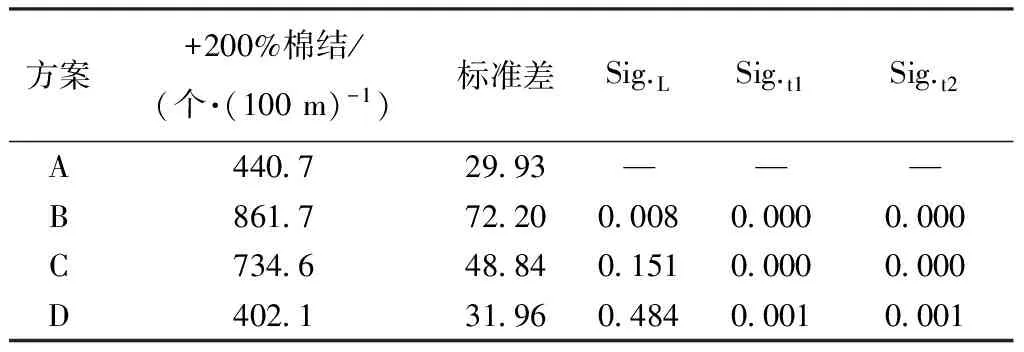

对细纱细节、粗节、棉结指标的测试及统计结果如表4~6所示。

表4 不同方案细纱细节统计量Tab.4 Thin places of each experiment

表5 不同方案细纱粗节统计量Tab.5 Thick places of each experiment

表6 不同方案细纱棉结统计量Tab.6 Neps of each experiment

由表4、5看出,就细节、粗节而言,均有方案A<方案D<方案C<方案B,通过SPSS采用“独立样本T检验”对差异显著性进行检验。可知,方案B、方案C、方案D与方案A细节数、粗节数存在显著差异,即工艺改进对细节、粗节指标有显著影响。且方案D单位长度内细节数相比于方案A最少,低损耗优化后,最接近原纱线的细纱品质。

由表6可知,就棉结而言,方案D<方案A<方案C<方案B,通过SPSS采用“独立样本T检验”对差异显著性进行检验。可知,方案B、方案C、方案D与方案A棉结数存在显著差异,即工艺改进对棉结指标有显著影响。就棉结这个指标,方案C、方案B均有下降,但方案D有所提高,效果最好。

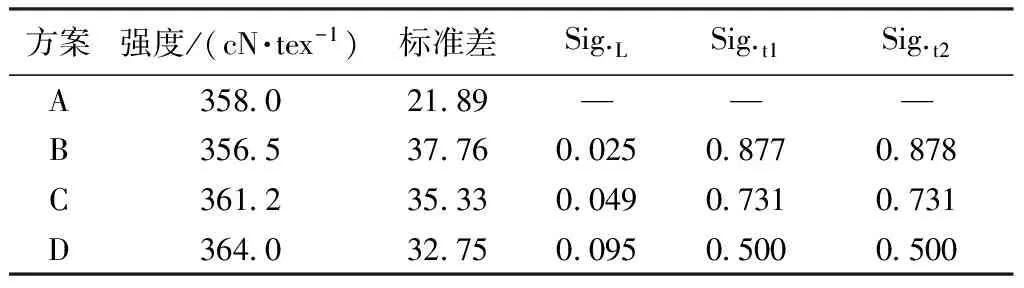

对细纱强度指标的测试及统计结果如表7所示。由表可知,对于纱线强度而言,方案B<方案A<方案C<方案D,通过SPSS采用“独立样本T检验”对差异显著性进行检验,方案B、方案C、方案D于方案A之间不存在显著差异,即工艺改进后,细纱的强度均无显著变化,低损耗工艺改进对纱线强度无显著影响。原因可能是纱线的强度很大程度上取决于纤维本身的性能,纤维的性能又包括纤维的长度、细度、强度等[9]。大麻纤维相较于棉纤维具有较大的长度、细度不匀,但同时大麻纤维也具有较大的强度,在拉伸断裂过程中,大麻纤维的强度弥补了长度、细度不匀带来的负面影响,使得棉/大麻混纺纱的强度无显著变化。

表7 不同方案细纱强度统计量Tab.7 Strength of each experiment

3.3 优化工艺方案确定

就大麻损耗而言,方案B、方案C、方案D的工艺改进对于降低大麻损耗有较为显著的作用,且方案B<方案C<方案D<方案A,即方案B的降低损耗效果最明显。

方案B降低大麻损耗效果最明显,但方案B的品质较差,条干不匀、粗细节、棉结都有所增加,这是因为对前纺设备的低损耗改造使其对棉结麻粒的除杂梳理效果降低,因此对含杂较多的棉纤维进行预处理必不可少。

方案C的品质与方案B相近,在本文实验中是否预处理大麻对实验结果影响较小。

方案D的品质虽较方案A有所降低,但是优于方案B、方案C,原因在于精梳会提高纱线品质。在纺纱过程中,由细纱工序中的机械不匀和牵伸不匀等因素产生的对细纱条干的品质影响较为明显[10]。通过对细纱工序的调整,如改变纺纱工艺、牵伸形式等,可提高混纺纱的品质。

综上所述,在低损耗设备改造的基础上,由本文设计的4组方案所纺制的混纺纱在细纱强度方面并无显著差异,故就细纱强度指标而言,4组方案都较为成功。就细纱条干指标而言,方案B、方案C与方案A相比,条干品质都有所降低,其中,方案D条干品质降低的幅度较小,在可接受的范围之内。由表2可知,方案D的大麻损耗为18.3%,比方案A不进行低损耗工艺优化的大麻损耗降低了16.7%,其混纺纱线制成率由原来的65%提高到81.7%。故本文实验中,方案D为在低损耗设备改造基础上保证混纺纱品质的优化工艺方案。

4 结 语

通过设备改造和工艺优化,实现了棉/大麻混纺工艺过程中,降低大麻损耗的目标。通过实验获得优化工艺方案:预处理棉与大麻纤维箱混→开清棉(A035E改—FA106A改—A076改)→梳棉(A186G改)→精梳(A201E改)→并条→粗纱→细纱。与原工艺方案相比,本文优化工艺方案使大麻损耗降低16.7%;纱线条干品质虽略有降低但在可以接受的范围之内;纱线强度无明显差异,制成率由原来的65%提高到了81.7%。本文优化方案在保证混纺纱品质的同时,也降低了大麻部分的成本,并可顺利应用于生产过程中。

以本文研究结论为基础,通过对粗纱捻系数、细纱纺纱方式等工艺条件的调整,可进一步提高棉/大麻混纺纱的纱线品质,开发低损耗高品质混纺高支纱产品。FZXB

[1] 殷祥刚,滑钧凯,朱若英. 大麻加工技术现状及发展[J]. 天津工业大学学报, 2003, 22(1): 13-17. YIN Xianggang, HUA Junkai, ZHU Ruoying. Present state and development of hemp processing tech-nology [J]. Journal of Tianjin Polytechnic University, 2003, 22(1): 13-17.

[2] 田华,张金燕. 大麻/大豆蛋白纤维混纺纱工艺探讨[J].上海纺织科技, 2007, 35(2): 36-37, 48. TIAN Hua, ZHANG Jinyan. Technological discussion on blended yarn of hemp/soybean protein fiber[J]. Shanghai Textile Science & Technology, 2007, 35(2): 36-37, 48.

[3] 来红林. 大麻纤维性能初探[J]. 上海纺织科技, 2004, 32(3): 10. LAI Honglin. Primary research of hemp fiber features[J]. Shanghai Textile Science & Technology, 2004, 32(3): 10.

[4] 周明倞. 大麻与纺织[J]. 中国纤检, 2011(1): 78-83. ZHOU Mingjing. Hemp and Textile[J]. China Fiber Inspection, 2011(1): 78-83.

[5] 黄翠蓉,于伟东. 大麻纤维的可纺性能及其研究进展[J].武汉科技学院学报, 2006, 19(1): 35-38. HUANG Cuirong, YU Weidong. The spinning capability of hemp fiber and the studying getting on[J]. Journal of Wuhan University of Science and Engineering, 2006, 19(1): 35-38.

[6] 亓焕军. 精梳棉汉麻7.4 tex混纺纱的开发[J]. 棉纺织技术, 2015, 43(5): 49-51. QI Huanjun. Development of combed cotton hemp 7.4 tex blended yarn[J]. Cotton Textile Technology, 2015, 43(5): 49-51.

[7] 周献珠,熊伟,王照旭,等. 精梳落棉率与棉纱质量成本的关系[J].纺织器材, 2013, 40(3): 52-57. ZHOU Xianzhu, XIONG Wei, WANG Zhaoxu, et al. The combing noil rate on the quality and the cost of the cotton yarn[J]. Textile Accessories, 2013, 40(3):

52-57.

[8] 吴占福,马旭平,李亚奎. 统计分析软件SPSS介绍[J].河北北方学院学报(自然科学版), 2006, 22(6): 67-69, 73. WU Zhanfu, MA Xuping, LI Yakui. Statistical analysis software SPSS in animal science[J]. Journal of Hebei North University(Natural Science), 2006, 22(6): 67-69, 73.

[9] 李巧娜,孙天祥,奚柏君,等. 大麻纤维及其制品的研究[J]. 绍兴文理学院学报(自然科学版), 2013, 33(8): 44-47. LI Qiaona, SUN Tianxiang, XI Bojun, et al. On hemp fiber and its products[J].Journal of Shaoxing Univer-sity(Natural Science), 2013, 33(8): 44-47.

[10] 袁保卫.大麻棉混纺纱条干均匀度的分析与控制[J].山东纺织科技, 2003(2): 16-18. YUAN Baowei. The analysis & control of hemp/cotton blended yarn evenness[J]. Shandong Textile Science & Technology, 2003(2): 16-18.

Low-loss optimization of cotton/hemp blending process

LIU Xiaoying1, FANG Bin2, ZHU Shouai1, CHENG Longdi1, ZHANG Ruiyun1, YU Jianyong3

(1.KeyLaboratoryofTextileScience&Technology,MinistryofEducation,DonghuaUniversity,Shanghai201620,China; 2.ShaoxingHuatongTextileCo.,Ltd.,Shaoxing,Zhejiang312073,China; 3.ResearchInstitute,DonghuaUniversity,Shanghai201620,China)

In order to reduce the loss of hemp fiber of cotton/ hemp blended yarns on cotton spinning systems, 3 experiments are designed: a pretreated cotton and hemp carding blend system, a pretreated cotton and pretreated hemp carding blend system and a pretreated cotton and hemp combing blend system, based on the equipment modification of cotton spinning systems. By comparing the loss and quality of the cotton/hemp blended yarns of 3 designed systems with original spinning systems, the optimal low-loss process derives from the pretreated cotton and hemp combing blend system, i.e., yarns are spun by pretreating the raw cotton and mixing with hemp on modified opening, cleaning, carding and combing devices. The losses reduce by 16.7%, yarn evenness declines slightly but within an acceptable range and the tensile fracture properties of yarns have no significant difference. The pull rate increases from 65% to 81.7%, reducing the cost of hemp products.

hemp fiber; low-loss optimization; pull rate; variation coefficient; tensile strength

10.13475/j.fzxb.20160106105

2016-01-29

2016-09-26

刘笑莹(1992—),女,硕士生。研究方向为纺织产品开发。张瑞云,通信作者,E-mail:ryzhang@dhu.edu.cn。

TS 124.5

A