破碎软岩注浆结石体的动力冲击试验及动态损伤模型辨识

黄 明, 唐 克, 詹金武, 邓 涛

(1.福州大学 土木工程学院,福州 350108;2.西华大学 绿色建筑与节能重点实验室,成都 610039)

破碎软岩注浆结石体的动力冲击试验及动态损伤模型辨识

黄 明1,2, 唐 克1, 詹金武1, 邓 涛1

(1.福州大学 土木工程学院,福州 350108;2.西华大学 绿色建筑与节能重点实验室,成都 610039)

岩体注浆结石后的动力特性直接影响到岩体加固工程的动力稳定性,目前对破碎软岩注浆结石体的动力特性并不明确,因此开展结石体动力特性的定性与定量研究具有较大意义。选取典型的软岩碎块,假定注浆裂隙的均匀性并忽略浆液扩散的随机性,通过简化控制注浆模仿过程制备注浆结石体试样,借助SHPB装置进行了动态冲击压缩试验。研究结果表明,注浆结石体的破坏大部分发生在浆-岩胶结面,细观上表现出显著的脆性损伤开裂特征,宏观全应力-应变曲线初始阶段无显著的压密过程,较小应变时便达到峰值强度,但峰值强度后阶段表现出显著的应变软化特征,破坏后阶段存在一定的残余强度;软岩碎块与水泥的质量比对结石体的动力特性具有显著影响,成分最优配比条件下结石体的峰值强度可达到极大值;相同材料含量比条件下含水率越高其动峰值强度及弹性模量普遍越小,表明含水率对结石体动力特性具有显著影响。此外,基于连续损伤及统计强度理论,辨识得到了软岩注浆结石体的动态损伤力学模型及其参数,对比表明理论计算结果与实测曲线具有较好的一致性。研究成果可为开展破碎软岩注浆体的特性研究提供借鉴与参考。

注浆结石体;动力特性;含水率;损伤模型

随着我国城镇化进程的进一步推进,基础交通及建筑业得到了迅猛的发展,但与此同时也遇到许多的问题,出现了一些严重的工程事故[1-4](如隧道塌方、路基塌陷、基坑坍塌、边坡失稳等)。注浆加固技术作为一种预防、避免及治理这类事故的有效手段,常在岩土工程中扮演着重要的角色。对于一些不能满足工程要求或者因岩土体本身力学性质较差而不能使用的工程场地,一般都可以借助注浆加固法来加以改善。国内外有关研究资料表明[5-8],通过注浆加固可使得注浆前后岩体的力学性质发生较大的变化。牛学良等[9]分别采用水泥浆液和马丽散N浆液对峰后岩石试件进行了加固实验,实验证明试件加固后强度比峰后残余强度可提高0.97倍~11.2倍。葛家良[10]在旗山矿软岩动压巷道锚注支护试验中,发现对围岩进行锚注加固后,在不同深度处其物理力学性得到了极大的改善,并通过试验进行了参数的定量分析。许宏发等[11]基于莫尔库仑强度准则,建立了注浆前后破碎岩体的强度增长理论。注浆对岩体加固作用效果显而易见,然而对注浆结石体在动力荷载下的稳定性问题却容易被忽视,事实上爆破荷载、冲击荷载及地震效应下这种结石材料的动力特性将直接关系到整个岩体工程的稳定性。注浆后的软岩结石体存在较多细微缺陷,在荷载作用下成核与扩展将导致材料内部性质不断恶化,表现出应变软化、刚度及强度的劣化等特点,严重影响材料的宏观力学性质,最终造成材料的宏观断裂破坏,且这种情况在动载荷作用下表现得尤为明显。

目前针对破碎岩体注浆加固后的力学特性研究,主要集中在注浆结石体的静态强度试验和理论估算方面[10-11],专门针对破碎软岩注浆结石体动力特性的研究鲜有报道,破碎软岩注浆加固后的动力特性并不明确,如高速铁路基底破碎软岩及隧道软弱破碎围岩的注浆结石体动力特征,经注浆加固后的土石堤坝体受动水冲击稳定性等问题,仍未较好地得到解答。因此,开展破碎软岩注浆结石体的动态力学性能测试与破坏特征研究,具有较强的理论价值和现实意义。本文将通过采集工程现场典型的软岩样品,制备软岩碎块注浆结石体试样,并借助大尺寸SHPB动力加载装置,开展针对不同注浆含量比条件下结石体的动力特性研究,探讨考虑材料混合级配和含水率变换对试样应力-应变特征曲线影响规律,尝试通过连续损伤及统计强度理论建立软岩注浆结石体的动态损伤力学模型。

1 破碎软岩注浆体的动力特性试验

1.1 试样的制作

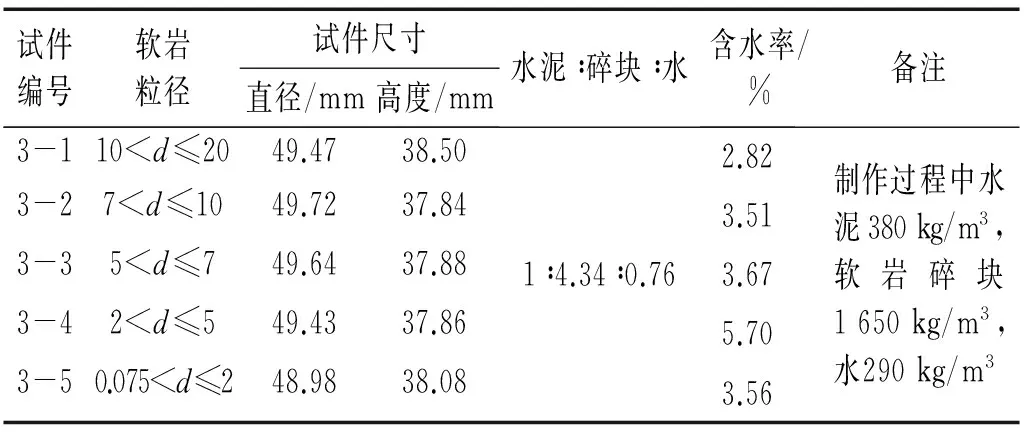

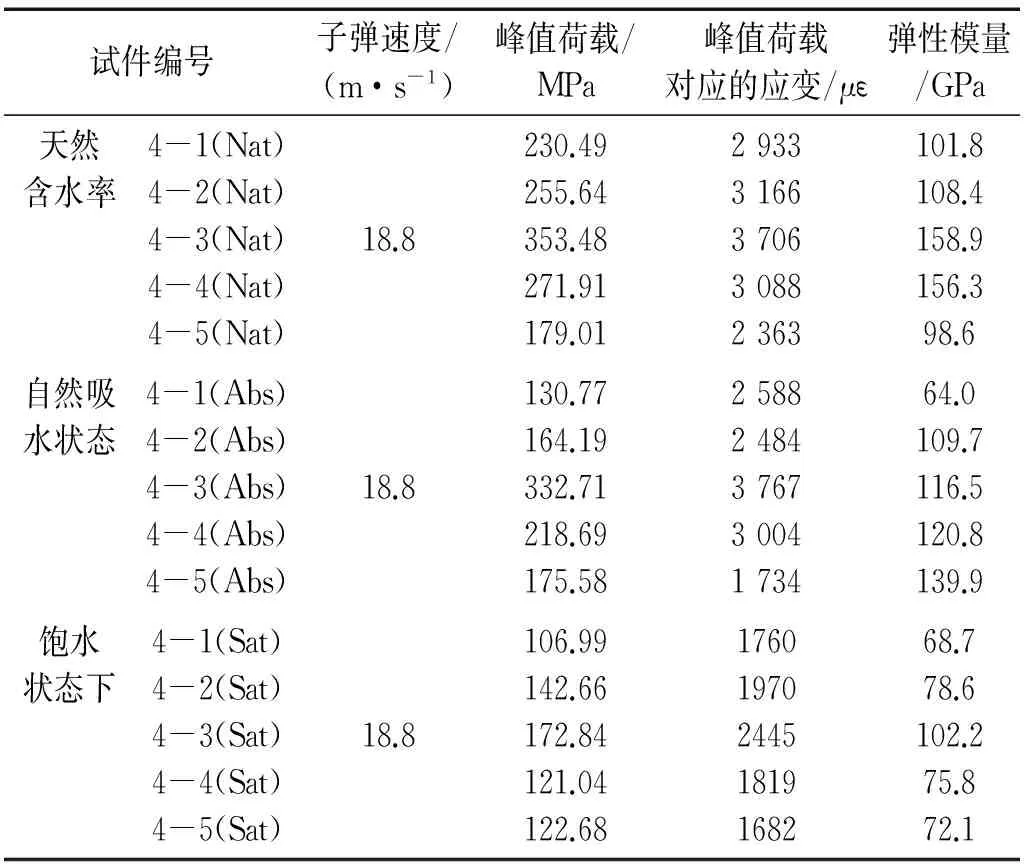

本次试验采用的样品为泥质页岩碎块,水泥采用注浆常用42.5普通硅酸盐水泥。先采用模板制备立方体模型,试块制备过程采用人工拌合的搅拌方式,制成立方体模块,然后将试块放在标准养护室内养护至试压龄期(28 d),最后取芯制成满足SHPB试验要求的标准试件,如图1所示。将试件按种类和含量比分成2组,3-1~3-5分别为单一粒组组成的软岩碎块注浆结石体试件,4-1~4-5分别为混合粒组组成的软岩碎块注浆结石体制成的标准试件。为了研究含水率的影响,对混合粒组还分别进行了天然含水、自然吸水和饱和吸水三种状态的动力对比研究,其信息见表1及表2。

图1 试件制备过程Fig.1 Specimen preparation

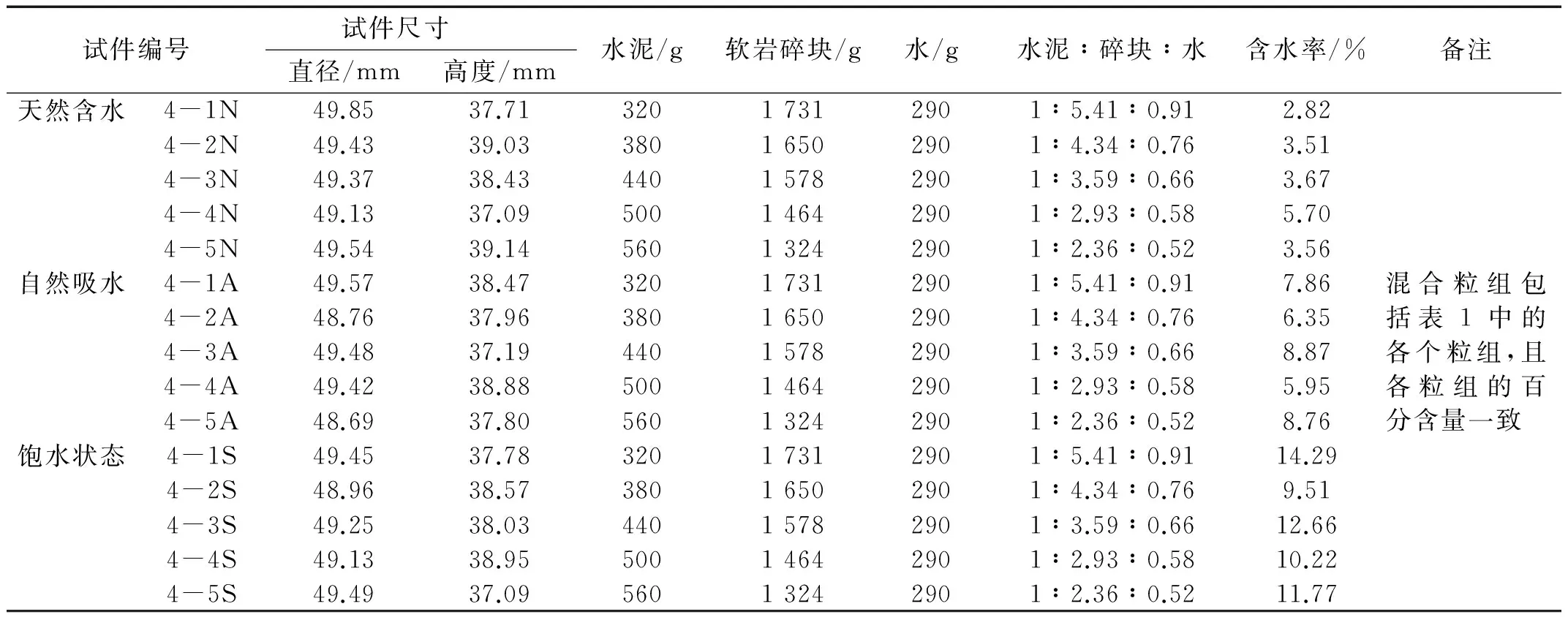

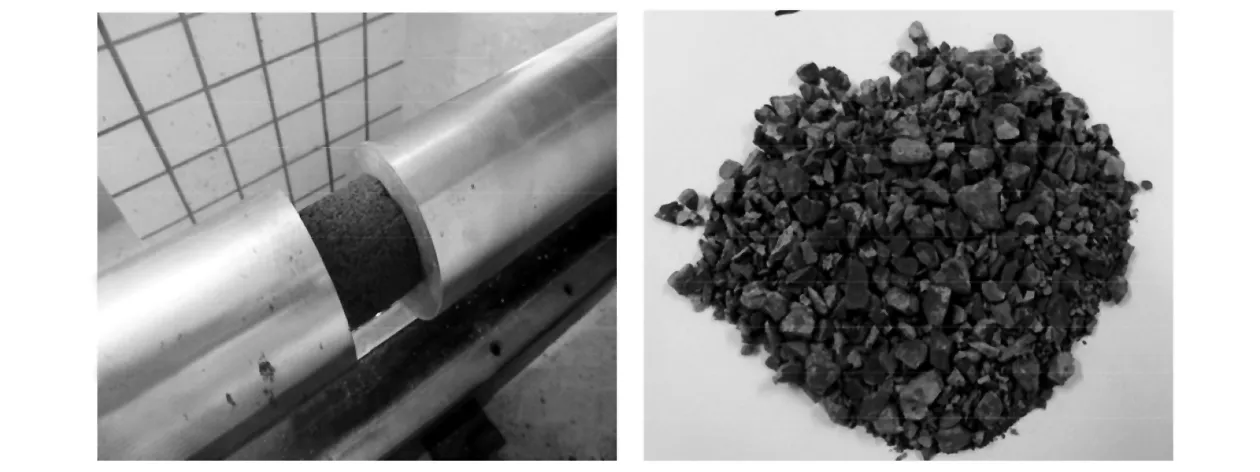

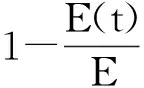

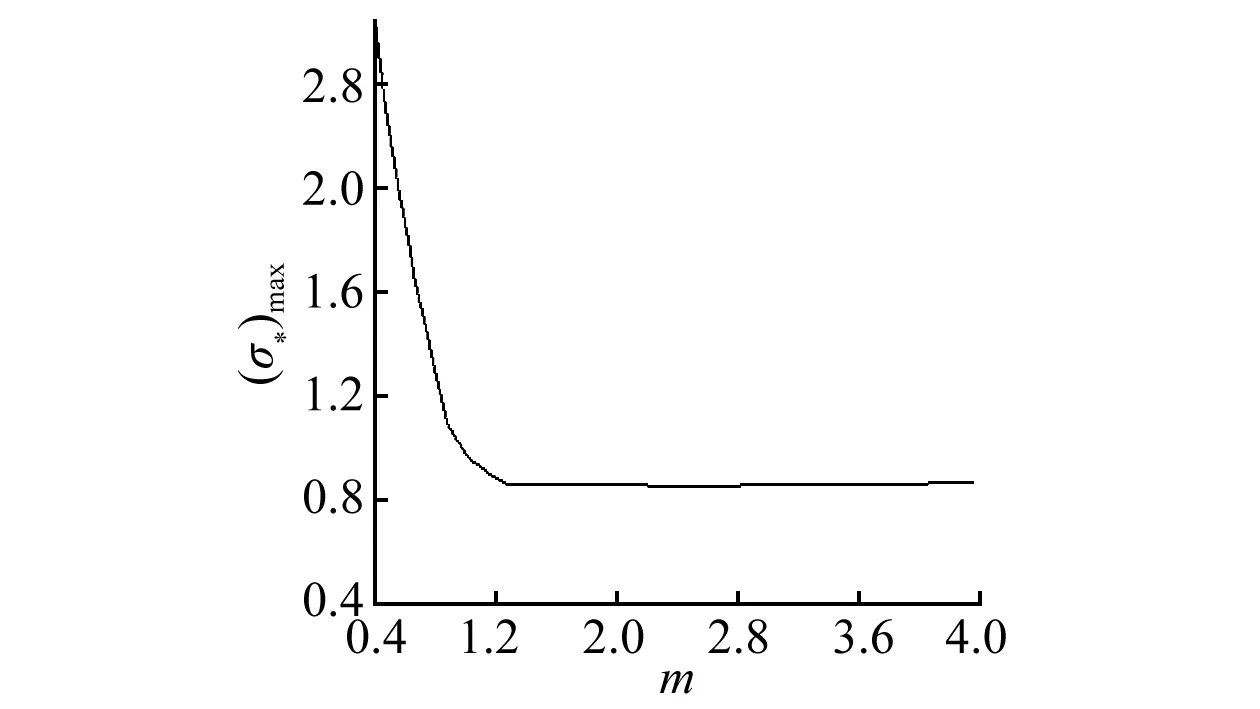

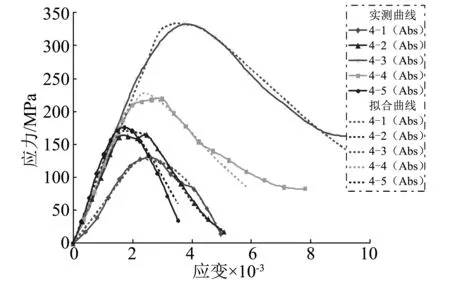

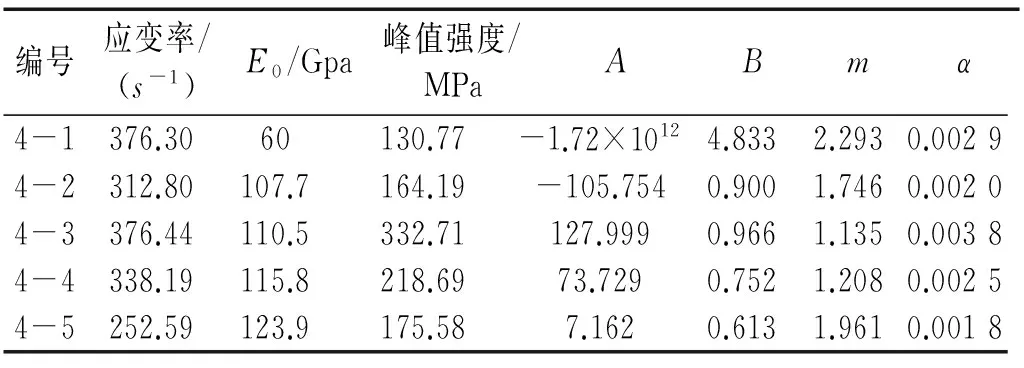

试件编号软岩粒径试件尺寸直径/mm高度/mm水泥∶碎块∶水含水率/%备注3-110 表2 混合粒组软岩碎块注浆结石体的试件信息 1.2 试验过程 对两组试件进行相同冲击速度(18.8 m/s)的动态压缩试验。试件在较大冲击动能的作用下,沿冲击方向产生多个裂纹,最终裂纹相互贯通,形成较为破碎的碎块,如图2所示。裂纹的产生并开展首先发生在试样内部最薄弱的部分,从破坏的表观现象分析表明,即使注浆体内软岩强度相对较低,但岩粒与浆液的胶结部分更为薄弱,极易形成应力集中,因此大部分裂纹的产生都从胶结面开始,且结石体在冲击作用下的破坏过程,表现出与硬质岩同样显著的脆性破坏,试样在较小应变时即达到峰值强度。 1.3 材料含量比对结石体动力特性的影响 图2 结石体的动态冲击试验过程Fig.2 Dynamic impact test of grouting-reinforced rock mass 对试件进行冲击试验,并结合SHPB的数据采集处理单元对试验所得数据进行处理,得到单一粒径及混合粒径注浆结石体试件的动态应力-应变关系曲线,如图3所示。 图3 软岩注浆结石体试件动态应力-应变关系曲线Fig.3 Dynamical stress-strain relationship of grouting-reinforced rock mass (1)单一粒组。由于试件制作过程中单一粒组碎块间空隙位置不明确,孔隙大小与位置的随机性,导致试件的峰值强度及弹性模量具有较大的离散性。试件在较小的应变下便发生破坏,破坏发生部位主要集中在浆-岩胶结面上,破坏时对应的应变范围为0.001 535~0.003 824,且过程应力-应变曲线没有明显的屈服阶段,破坏后阶段应变软化现象较为显著,可见冲击载荷下即使试件浆-岩界面存在细观的脆性破坏过程,但从宏观上仍然表现出一定的塑性变形特征。 (2)混合粒组。试件在较小的应变下就达到峰值强度,进入破坏后阶段,裂隙快速发展,其应变软化现象明显,同样表现出明显的塑性变形,且破裂后的试件仍具有较小的残余强度。对3种含水状态下注浆结石体试验数据分析表明,试件的峰值强度与试验过程中母岩、水泥浆含量百分比有较大关系。 如图4所示,注浆结石体的峰值强度受含量比影响较大,最优配比3.4∶1时结石体的峰值强度可达到极大值。含量比越低说明注浆量越大,此时岩体越破碎,强度越低;反之,含量比越高说明注浆量越少,此时虽然岩体较完整但部分裂隙不够通畅而未填充,弱面优势显著,结石体的强度提高效果欠佳。因此只有在岩体破碎程度适中,浆液具备较好压注条件时注浆效果才能最佳,这与岩体工程实际注浆效果评价时所表现的规律基本一致的。 图4 注浆结石体峰值强度与材料含量比间的变化关系Fig.4 Relationship between peak strength and material content of the sample 1.4 含水率变化对结石体动力特性的影响 表3所示为冲击速率为18.8 m/s时软岩注浆体不同含水状态下的强度参数,注浆结石体含水率越高其动态峰值强度越低,弹性模量越小。相同冲击速率条件下,注浆结石体的弹性模量及峰值强度均较小。总体上看,在相同含量比条件下,单轴抗压强度基本呈相同的变化规律,即天然含水率(通常大气压空气中)>自然吸水率(通常大气压水环境)>饱和吸水率,弹性模量除小部分性数据离散外,同样呈现相同的变化趋势,表明含水率对注浆结实体动力冲击的特性具有较大影响。 表3 注浆结石体的力学参数 (1) 式中:εS为屈服应变。 (2) 式中:k,b,c均为与材料性质有关的常数。 将过应力的本构方程与式(2)联立得: (3) 式中,τ、n为不同材料的固有常数。 对式(3)开n次方并进行简化整理得: (4) 式中,S取屈服点的应力,即S=σS,这里S取材料的峰值应力,即S=σmax。因此式(4)可变为 (5) 考虑损伤的影响及边界条件得: (6) 由于损伤参量D的变化较为复杂,故引入了数理统计学的方法,且假定微元强度服从Weibull分布: (7) (8) 式中m,α为Weibull分布参数,φ(ε)为Weibull分布函数。 因此由式(5)、式(6)和式(8)可得: (9) 对于应力-应变曲线初始阶段表现为明显的线性关系,则其本构方程可表示为 (10) 为方便求解,且符合初始加载阶段显著的线性特征,式(10)进一步简化为 (11) 其中, (12) 从式(11)中可见,参数A、B是受材料本身性质的影响,则结合前文关于结石体试样的试验结果,可推断参数A、B主要受试件成分组成影响。此外,Weibull分布曲线的形状系数m,α的确定可参考文献[16],得到全过程曲线下降和上升两翼的斜率比后,可根据式(13)进行求解。 (13) 式中,R为动态试验抗压极限强度,E为动态应力-应变曲线的线弹性部分斜率,(σ*)max可以根据图5进行选取。 图5 (σ*)max和m关系曲线Fig.5 Relationship between (σ*)max and m 结合自然吸水状态下混合型注浆结石体的试验结果,采用式(13)进行参数反演,图6为自然吸水状态下混合粒组的软岩注浆结石体试件的拟合曲线,从图中可以看出,试件的拟合效果较好,模型的理论计算结果与试验得到的实测值具有较好的一致性,且拟合得到的模型参数具有较强的规律性。 图6 自然吸水状态下混合粒组的软岩注浆结石体拟合曲线Fig.6 Fitted curves of the sample with the condition of suction water 本文模型的参数较少且较容易确定,参数拟合结果如表4所示,m的取值范围在1.5左右波动,α基本在峰值应力对应的应变和平均应变之间。参数A、B的大小有一定的相关性,A的绝对值越大则B取值相对较大;A随峰值强度的增大而逐渐减小。 表4 自然吸水状态下注浆结石体动态损伤模型参数 借助SHPB动力加载装置,开展了不同注浆含量比及不同含水条件下破碎软岩注浆结石体的动力特性研究,主要得到以下结论: (1)在冲击荷载作用下,注浆结石体内初始裂纹的扩展首先从胶结面开始,然后逐渐向四周延伸,且细观破坏表现出与一定的脆性特征,宏观全应力-应变曲线初始阶段未出现明显的压密阶段,在较小应变时即达到峰值强度,但峰值强度后阶段呈现出典型的应变软化特征。 (2) 软岩碎块与水泥浆含量比的变化对注浆结石体动力特性有较大影响,3种含水状态下水泥:碎块含量比为1∶3.59时,结石体的峰值强度可达到极大值,说明注浆结石体强度特性的改善随浆液含量的增加并非成单调递增关系,而是存在某一最优含量比可使破碎软岩注浆结石体具有较高极限强度及较好力学特性。 (3)含水率对注浆结石体的动力冲击特性影响较大,相同含量比条件下,含水率越高其动应力峰值及弹性模量越小,反之越高。 (4)基于连续损伤及统计强度理论建立了注浆结石体的动态损伤力学模型,模型的理论计算结果与试验实测值具有较好的一致性,动应力-应变曲线逼近效果较好,且反演得到的模型参数与岩样自身组成及峰值强度都存在较大关联。 [1] 周建昆, 吴坚. 岩石公路隧道塌方风险事故树分析[J]. 地下空间与工程学报, 2008, 4(6): 991-998. ZHOU Jiankun, WU Jian. Fault tree analysis of the collapse risk in rock highway tunnel[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(6): 991-998. [2] 谢忠球, 万志清, 钱海涛. 抽水引起岩溶区路基塌陷的机理分析及其控制[J]. 公路,2006,7(7):25-29. XIE Zhongqiu, WAN Zhiqing, QIAN Haitao. A study on mechanism of karst collapse of subgrade induced by pum-ping and its control [J]. Highway, 2006, 7(7): 25-29. [3] 张旷成, 李继民. 杭州地铁湘湖站“08.11.15”基坑坍塌事故分析[J]. 岩土工程学报, 2010, 32(增刊1): 338-342. ZHANG Kuangcheng, LI Jimin. Accident analysis for “08.11.15” foundation pit collapse of Xianghu station of Hangzhou metro[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(Sup1): 338-342. [4] 詹松, 汤连生, 杨文甫. 广东高速公路路堑边坡失稳原因与防治分析[J]. 工程地质学报, 2006, 14(2): 184-188. ZHAN Song, TANG Liansheng, YANG Wenfu. Causes and preventive measures of cut slope failures on expressways in Guangdong province[J]. Journal of Engineering Geology, 2006, 14(2): 184-188. [5] 陈炎光,陆士良,徐永圻. 中国煤矿巷道围岩控制[M]. 徐州:中国矿业大学出版社,1994. [6] 温帅, 汪家林, 刘道华, 等. 辉绿岩脉复合灌浆试验加固效果研究[J]. 岩石力学与工程学报, 2009, 28(6): 1231-1238. WEN Shuai,WANG Jialin,LIU Daohua,et al. Experimental research on reinforcement effect of compound grouting on diabase dikes[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(6): 1231-1238. [7] 张民庆,张文强,孙国庆. 注浆效果检查评定技术与应用实例[J]. 岩石力学与工程学报, 2006, 25(增刊2): 3909-3918. ZHANG Minqing, ZHANG Wenqiang, SUN Guoqing. Evaluation technique of grouting effect and its application to engineering[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(Sup2):3909-3918. [8] 曹胜根,刘长友. 高档工作面断层破碎带顶板注浆加固技术[J]. 煤炭学报,2004,29(5):545-549. CAO Shenggen,LIU Changyou. Grouting reinforcement technique in fault broken roof in working face with individual props[J]. Journal of China Coal Society, 2004, 29(5): 545-549. [9] 牛学良,付志亮,高延法.岩石注浆加固实验与巷道稳定性制[J].采矿与安全工程学报, 2007,24(4):439-443. NIU Xueliang, FU Zhiliang, GAO Yanfa. Grouting reinforcement test of surrounding rocks and stability controlling of roadways[J]. Journal of Mining & Safety Engineering, 2007, 24(4): 439-443. [10] 葛家良. 软岩巷道灌浆加固机制及灌浆技术若干问题的研究[D]. 北京:中国矿业大学,1995. [11] 许宏发, 耿汉生, 刘伟东,等. 基于BQ的破碎岩体注浆加固强度增长理论[J]. 岩土工程学报, 2014, 36(6): 1147-1151. XU Hongfa, GENG Hansheng, LIU Weidong, et al. Theory of strength increment of grouting-reinforced bodies for broken rock mass based on BQ[J].Chinese Journal of Geotechnical Engineering, 2014, 36(6): 1147-1151. [12] 谢理想, 赵光明, 孟祥瑞. 岩石在冲击载荷下的过应力本构模型研究 [J]. 岩石力学与工程学报, 2013, 32(增刊1): 2772-2781. XIE Lixiang, ZHAO Guangming, MENG Xiangrui. Research on excess stress constitutive model of rock under impact load[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(Sup1): 2772-2781. [13] 宫凤强, 李夕兵, 刘希灵. 三轴SHPB加载下砂岩力学特性及破坏模式试验研究[J]. 振动与冲击, 2012, 31(8): 29-32. GONG Fengqiang, LI Xibing, LIU Xiling. Test for sandstone mechanical properties and failure model triaxial SHPB loading[J]. Journal of Vibration and Shock, 2012, 31(8): 29-32. [14] 樊鸿, 张盛, 王启智. 用应变片法确定混凝土动态起裂时间的研究[J]. 振动与冲击, 2010, 29(1): 153-156. FAN Hong, ZHANG Sheng, WANG Qizhi. Determinating dynamic fracture initiation time for concrete with strain gaugemethod [J]. Journal of Vibration and Shock, 2010, 29(1): 153-156. [15] SHAN R, JIANG Y, LI B. Obtaining dynamic complete stress-strain curves for rock using the split Hopkinson pressure bar technique [J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(6): 983-92. [16] 唐春安. 岩石破裂过程中的灾变[M]. 北京:煤炭工业出版社, 1993. Dynamic properties of grouting-reinforced rock mass and its damage mechanics model HUANG Ming1,2, TANG Ke1, ZHAN Jinwu1, DENG Tao1 (1. College of Civil Engineering, Fuzhou University, Fuzhou 350108, China;2. Key Laboratory of Green Building and Energy Saving, Xihua University, Chengdu 610039, China) It is very significant to carry out the qualitative and quantitative research on the dynamic properties of grouting-reinforced rock mass, which directly reflects the grouting reinforcement effect of broken rock mass and its dynamic stability in engineering. By selecting typical fragments and simplifying the simulation of grouting process, the grouting-reinforced rock mass was prepared using a core machine. In the process, the uniformity of rock crack was promised and randomness of the grout diffusion was neglected. Dynamic shock tests of the grouting-reinforced rock mass was carried out by using the Split Hopkinson Pressure Bar. The results show that, the quality ratio between the rock mass and cement plays an important role on the dynamic properties of grouting-reinforced rock mass, and the peak strength can reach the maximum under an optimal ratio. In addition, based on the continuum damage theory and statistical strength theory, a dynamic damage mechanics model for grouting-reinforced rock mass was presented, and the model parameters were fitted, which have a great association with the sample components. There is a good coherence between stress-strain curves calculated by the proposed model and those obtained directly from the experimental data. The research results may extend the theoretical study fields with respect to the properties of grouting-reinforced rock mass. grouting-reinforced rock mass; dynamic property; water content; damage mechanics model 国家自然科学基金(41672290);福建省自然科学基金(2016J01189);西华大学绿色建筑与节能重点实验室开放基金(SZJJ2016-097) 2015-12-10 修改稿收到日期: 2016-03-26 黄明 男,副教授,博士,1983年生 E-mail: huangming05@163.com P634.1 A 10.13465/j.cnki.jvs.2017.10.011

2 注浆结石体的动态损伤本构模型

3 结 论