一种火电机组变负荷仿真研究方法

周建玉,乐凌志,吴 科

(南京国电南自维美德自动化有限公司,江苏 南京 210023)

一种火电机组变负荷仿真研究方法

周建玉,乐凌志,吴 科

(南京国电南自维美德自动化有限公司,江苏 南京 210023)

对火电机组协调控制研究现状进行分析,指出了目前火电机组协调控制研究方法的优缺点,提出了基于“算法+模型”的火电机组动态过程仿真研究方法。该方法主要通过Simulink平台中的算法和机组的传递函数模型,构建与分散控制系统中的协调控制逻辑相一致的控制方式。通过在Simulink平台中动态仿真的方式,研究火电机组的动态过程变化特性。特别是通过对变负荷过程中机组主蒸汽压力和实发功率的精度和变化趋势进行仿真,研究了机组协调控制系统的调节性能。通过比较机组主蒸汽压力和实发功率表明,该方法可以仿真机组的变负荷过程的动态响应特性。“算法+模型”的研究方法提供了如何提高机组控制精度和负荷响应速率的研究思路。该方法既避免了在真实运行过程中火电机组由于变负荷试验带来机组运行安全的风险,又可以进一步研究火电机组协调控制系统的控制逻辑和控制系统参数的优化问题。

火电机组; 锅炉; 分散控制系统; 非线性控制; 传递函数; 动态特性仿真

0 引言

火力发电机组是一个复杂的能量转换系统。从电网的角度看,协调控制系统是连接发电机组与电网的纽带,是自动发电控制(automatic generation control,AGC)在发电侧的执行者,是电网综合自动化的基础。从单元机组的角度看,协调控制系统是发电机组运行过程中能量供需矛盾的协调者,它能够综合运用多种控制手段,克服机炉间存在的动态特性差异,使锅炉-汽轮机系统成为一个有机的整体。从局部控制回路的角度看,协调控制系统是确保机组整体性能的指挥者,它经历电能产生的整个过程(化学能转变为电能),能够从全局的高度审视机组的运行状况,指导燃烧控制、汽温控制、给水控制等子系统,以更恰当的方式参与工作。因此,研究火电机组协调控制系统对于提高机组响应电网调节速率以及维持机组运行至关重要。

1 目前研究所存在的问题

单元机组协调控制系统被控对象中包含多变量、强耦合、大迟延、非线性、不确定干扰、多目标优化等控制领域热点研究问题,引起了研究者的广泛兴趣[1-2]。通过研究近10年来国内相关课题,发现侧重于理论方法研究的有模糊多模型控制、模糊内模控制、多变量鲁棒控制、自适应控制、遗传算法PID参数优化等[2-4]。余炼、谷俊杰等通过机理建模,利用虚拟分散处理单元(virtual distributed processing unit,VDPU)建立激励式火电机组仿真系统,进行协调控制的研究[5-6]。这些方法大多利用对象模型进行仿真,从而研究先进控制算法与传统PID控制算法的优缺点,但对前馈控制逻辑基本没有考虑[7-8]。宋新立、房方等利用负荷/压力增量预测控制、柔性控制、基于PID的解耦、鲁棒、内模控制等改进算法来研究协调控制问题[9-11]。这些控制算法在工程应用方面存在一些困难,实际控制效果往往很难超越传统的工程方法,实际应用与仿真结果存在较大差距。

虽然从整体上说,近些年控制理论的研究取得了飞速发展,新型控制方法层出不穷,但在多年的电厂调试和生产实际中,DCS传统的“PID反馈+前馈”的经典控制仍占主导地位[11-13]。虽然也有基于内模的解耦控制和某些先进控制模块在少数电厂应用的文献报道,但对于协调控制系统而言,“PID反馈+前馈”的结构仍然是主流。

锅炉在燃烧正常、给水正常和发电机励磁系统正常工作的前提下,亚临界机组锅炉-汽轮机系统协调控制系统模型可简化为一个具有强耦合的双输入双输出系统。机组协调控制模型如式(1)所示。

(1)

式中:N为机组的输出电功率;PT为汽轮机前主蒸汽压力;μ为汽机调门开度指令;β为给煤量的给定值;G11(s)为汽轮机调门与机组负荷之间的数学关系;G12(s)为给煤量与机组负荷之间的数学关系;G21(s)为汽轮机调门与主蒸汽压力之间的数学关系;G22(s)为汽轮机调门与机组负荷之间的数学关系。

本文在综合前人研究的基础上,从仿真平台和实际应用两个方面入手,采用“算法+结构”的方式搭建协调控制系统仿真模型。机组协调控制仿真模型如图1所示。火电机组动态特性为通过试验得到的传递函数模型的特性,炉侧前馈和机侧前馈为DCS中所设计的前馈逻辑,锅炉主控和汽机主控为一个反馈控制回路。锅炉侧通过蒸汽压力来控制给煤量,汽机侧通过功率指令来控制汽轮机调门开度。

图1 机组协调控制仿真模型示意图

2 仿真平台的搭建

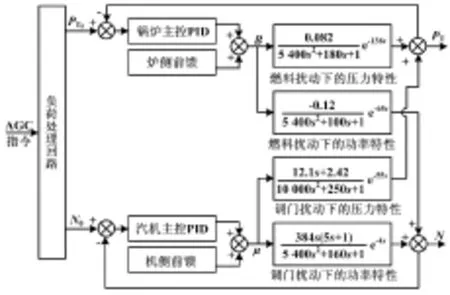

本文将借助机组协调控制仿真模型,采用“算法+模型”的结构来进行火电机组协调控制系统仿真。火电机组模型采用双输入双输出的传递函数结构,分别为燃料扰动下的压力特性传递函数、燃料扰动下的功率特性传递函数、调门扰动下的压力特性传递函数以及调门扰动下的功率特性传递函数。单元机组双输入双输出模型如图2所示。

图2 单元机组双输入双输出模型示意图

Simulink平台中的协调控制仿真模型如图3所示。

图3 Simulink平台中的协调控制仿真模型示意图

协调控制仿真平台的主要功能是仿真在AGC指令变化的情况下机组负荷和主蒸汽压力的变化情况。为了便于研究,不考虑协调控制系统中的模式切换逻辑。在Simulink仿真平台中,必须要保证所搭建的算法、控制逻辑与火电机组DCS所使用的算法和逻辑相一致。在Simulink中所搭建的协调控制系统包含负荷指令生成回路、主汽压力设定回路、锅炉主控回路、汽机主控回路等。

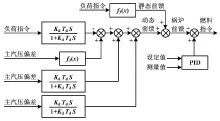

负荷处理回路的任务是将电网下达的AGC目标负荷指令处理成机组的实际负荷指令,实现AGC速率限制的计算以及主蒸汽压力设定值的计算。负荷处理回路如图4所示。

图4 负荷处理回路示意图

负荷、主蒸汽压力设定值和给煤量如表1所示。主蒸汽压力经过惯性处理后,得到其设定值,其中惯性时间由f2(x)求得。

表1 负荷、主蒸汽压力设定值和给煤量关系表

锅炉主控回路根据负荷和主汽压力的需求来控制燃料量,采用“PID反馈+前馈”控制的结构。PID反馈回路采用主蒸汽压力设定值与实际值的差值。锅炉主控的前馈控制回路包括静态前馈和动态前馈,具体如图5所示。

PID反馈的设定值为主蒸汽压力设定值,被控量为主蒸汽压力。其中,主蒸汽压力设定值为负荷指令下的期望值,因此可通过负荷指令与正蒸汽压力的函数关系来计算,本文采用的是负荷与主蒸汽压力设定值的折线函数。锅炉前馈包含动态前馈和静态前馈:锅炉主控的静态前馈为负荷指令对应的给煤量函数;动态前馈模块则包含主蒸汽压力设定值的微分、主蒸汽压力偏差的微分以及经过主蒸汽压力偏差的修正函数f3(x)后的负荷指令的微分这三部分。静态前馈函数f4(x)采用表1中负荷指令与给煤量的折线函数。

图5 锅炉主控回路示意图

汽轮机主控仿真模型如图6所示。系统相当于负荷指令处理回路与汽轮机数字电液控制系统之间的接口。它既能够以自动方式工作(对应于机炉协调控制方式,或者汽轮机跟随负荷控制方式),也能够以手动方式工作(对应于锅炉跟随负荷控制方式或者基本控制方式)。汽轮机主控系统与锅炉主控系统一起完成单元机组在各种工况下的控制功能,协调汽轮机出力与负荷指令之间的匹配关系。汽机前馈由两部分组成,其中功率偏差对应的函数f7(x)与主蒸汽压力函数f5(x)对应的调门经过压力拉回函数f6(x)修正后,共同组成汽机的前馈。

图6 汽轮机主控仿真模型示意图

3 协调控制仿真效果

为了达到指导实际运行的效果,根据图2~图6所设计的“算法+结构”方式,在Simulink中搭建仿真平台。为了模拟变负荷情况,本文模拟电网调度指令阶段增、阶跃减变化的机组实发功率和主蒸汽压力的变化情况。网调阶跃指令通过速率限制转化为斜坡指令,一般电网要求的负荷变化率为7.5 MW/min。

降负荷时,负荷指令从400 MW递减至360 MW,每次降幅为20 MW。通过上述仿真平台,得出降负荷工况下主蒸汽压力和机组功率曲线如图7所示。

图7 降负荷工况曲线

机组的主蒸汽压力变化趋势和功率变化趋势能够反映实际的变负荷过程。其中主蒸汽压力的最大动态偏差为0.914 8 MPa;机组功率动态偏差为14 MW,但是在稳定后有稳态偏差。这是由于变负荷初期,锅炉由于滞后的特性,所设计的给煤量前馈跟不上汽机能量需求的变化,导致机组在变负荷初期功率变化慢。仿真结果表明,采用Simulink仿真平台,能够模拟机组的变负荷过程。升负荷工况曲线如图8所示。

图8 升负荷工况曲线

升负荷时,负荷指令从360 MW递增至400 MW,每次增幅为20 MW。采用图2~图6的仿真模型进行模拟研究。升负荷工况下,仿真的功率变化速率较慢,说明锅炉主控的前馈设计不合理。

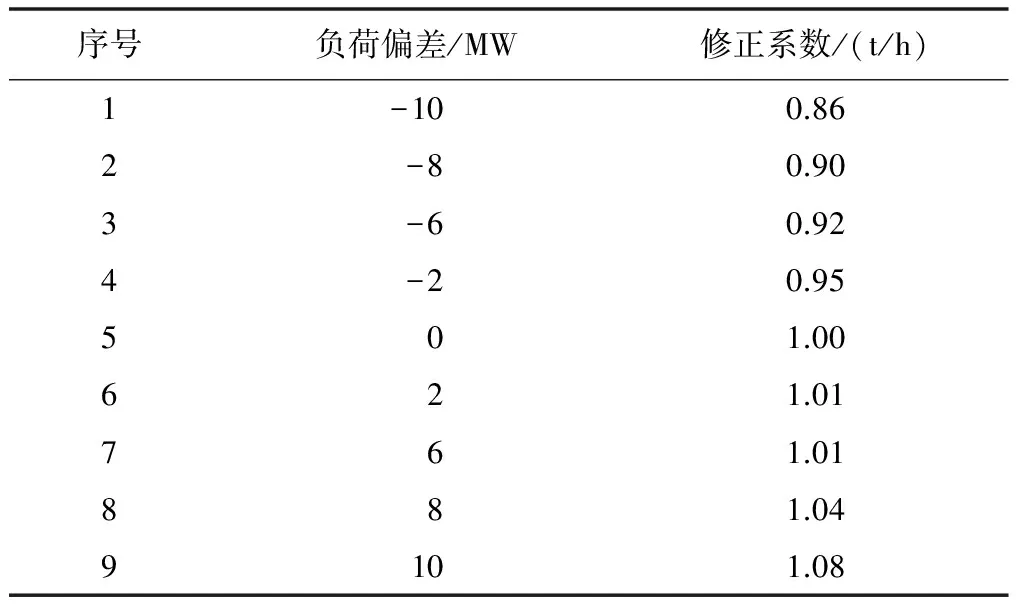

为了增加负荷的响应速率,在锅炉前馈中增加了对煤量的修正函数。负荷偏差和修正系数如表2所示。

表2 负荷偏差和修正系数

压力变化的趋势能够反映实际的参数变化过程,且最大的动态偏差为0.890 1 MPa;机组功率动态偏差为6.65 MW,且没有稳态偏差。机组的负荷响应速率有了很大的提升。仿真研究表明,通过对仿真模型进行优化,可以提高机组协调控制的调节性能,达到指导实际运行过程中的逻辑优化的效果。

通过升负荷和降负荷的仿真模拟研究标准,采用本文所述的仿真平台和算法模型能够比较准确地模拟机组的变负荷过程协调控制效果,证明了该研究方法的有效性。

4 结束语

本文通过利用Simulink系统中的传递函数模型,搭建与实际DCS中运行相一致的逻辑,构建了协调控制系统仿真平台。通过该仿真平台,模拟电网调度指令连续正向、反向变化的情况下,机组主蒸汽压力和机组负荷的变化趋势。试验结果表明,通过这种方法可以实现协调控制的仿真研究。下一步可以通过该平台,进行火电机组协调控制系统的逻辑优化和控制参数优化。该方法对机组的实际运行具有指导、优化作用。

[1] 王志心,雎刚.遗传算法在热工过程优化控制中的应用研究[D].南京:东南大学,2010.

[2] 王丽洋,姚加飞.基于汽温特性的火电机组过热蒸汽温度控制优化研究[J].热力发电,2012,41(7):52-56.

[3] 马良玉,高志远.超临界机组协调控制系统的预测优化控制[J].热力发电,2014,43(9):54-59.

[4] 项丹,刘吉臻,李露.基于多变量解耦内模控制的机组协调控制系统设计[J].热力发电,2015,44(2):69-73.

[5] 余炼、杨俊.基于虚拟DCS技术的大型火电机组协调控制系统仿真研究[J].电站系统工程报,2005,21(6):49-52.

[6] 谷俊杰,陈顺青,宋雪梅.超临界火电机组负荷-频率控制仿真[J].热力发电,2015,44(1):14-18.

[7] 卢晓玲,马平.基于粒子群算法的超临界机组给水系统模型辨识[J].华电技术,2015,37(1):9-12.

[8] 刘乐,周尚,周陈峰.非线性控制技术在火电机组AGC优化中

的应用[J].机械工程与自动化,2012,2(2):126-128.

[9] 宋新立,王成山.电力系统全过程动态仿真中的机炉协调控制系统模型研究[J].中国电机工程学报,2013,25(33):167-172.

[10]房方.单元机组协调系统的非线性控制研究[J].中国电力,2004,37(7):61-66.

[11]赵大伟,王雁军,周建玉.改进型直接能量平衡控制策略在机组变工况下的应用[J].华北电力技术,2015,12(1):48-53.

[12]王力.间接能量平衡协调控制系统前馈控制策略的优化[J].热力发电,2013,42(4):54-56.

[13]田亮,刘芳,刘鑫屏,等.高速率变负荷模式下火电机组协调控制系统参数优化[J].系统仿真学报,2015,27(7):1532-1540.

A Simulation Method for Variable Load of Coal-Fired Power Unit

ZHOU Jianyu,LE Lingzhi,WU Ke

(Nanjing SAC Valmet Automation Co.,Ltd.,Nanjing 210023,China)

The current status of the research on coordinated control for coal-fired power unit is analyzed,the advantages and disadvantages of the research methods for coordinated control are pointed out,and the simulation research method based on model + algorithm for dynamic process of coal-fired power unit is put forward.Through the algorithm in Simulink platform and the transfer function model of power unit,this method constructs the control mode which is consistent with the coordinated control logic in distributed control system.The dynamic process variation characteristics of power unit is researched through dynamic simulation in Simulink platform,especially the precision and trends of main steam pressure and actual generated power in variable load process of the unit are simulated to research the regulation performance of the coordinated control system (CCS) of the unit.The main steam pressure and actual generate power are compared,the result indicates that this method can simulate the dynamic response characteristics of unit in variable load process.The research method based on model + algorithm provides the research ideas on how to improve the control precision and the response speed of the unit.By this method,the risk of load change test in the real operation of the coal-fired power unit on the safe operation can be avoided,and the optimization of control logic and control system parameters of CCS can be researched in further.

Coal-fired power unit;Boiler; Distributed control system; Nonlinear control; Transfer function; Dynamic characteristic simulation

周建玉(1983—),男,硕士,工程师,主要从事智能发电过程控制系统、先进控制算法、火电机组过程控制、现场总线技术应用等方向的研究。E-mail:jianyu-zhou@sac-valmet.com。

TH7;TP29

A

10.16086/j.cnki.issn1000-0380.201705012

修改稿收到日期:2017-01-18