长井段大尺寸井眼钻具疲劳失效分析模型建立与应用*

马德新 刘军波 杨鸿波 宋林松 何世明

(1. 中海油田服务股份有限公司 河北三河 065201; 2. 西南石油大学 四川成都 610500)

长井段大尺寸井眼钻具疲劳失效分析模型建立与应用*

马德新1刘军波1杨鸿波1宋林松1何世明2

(1. 中海油田服务股份有限公司 河北三河 065201; 2. 西南石油大学 四川成都 610500)

塔河油田开发井均为深井,二开φ444.5 mm钻头须钻至3 000 m左右,平均钻速8 m/h左右,钻井过程中易出现钻具失效事故,导致该油田万米进尺故障率居高不下。为了有效缩短钻井周期、安全实施快速钻进,分析了长井段大尺寸井眼钻具失效原因,在刚杆模型的基础上,建立了长井段大尺寸井眼钻具疲劳失效分析模型。塔河油田TH1井实例分析表明:扶正器的存在是导致钻具疲劳失效的主要因素,钻井参数不合理也易导致钻具的疲劳损坏;实施钻具组合和钻井参数的优化设计能有效降低钻具疲劳失效的风险。本文研究成果可为长井段大尺寸井眼的钻具组合和钻井参数的优化设计提供技术支持。

长井段;大尺寸井眼;钻具失效;疲劳损坏;分析模型;塔河油田

塔里木盆地塔河油田开发井井深均在6 000 m左右[1-2],为了满足下部地层安全钻进的需求,需要采用φ444.5 mm的钻头钻至3 000 m左右,并下入φ339.7 mm技术套管封隔上部欠压实、易分散造浆、易水化膨胀及易阻卡地层[3-4]。该段地层以砂泥岩互层为主,岩性差异大,软硬交错,导致在长井段大尺寸井眼的快速钻进过程中钻具在大钻压、高扭矩的工况下剧烈震动,极易发生损坏[5-7]。为了防止在该工况下的钻具损坏,本文对长井段大尺寸井眼钻具失效原因进行了分析,在此基础上建立了基于刚杆模型的钻具疲劳失效分析模型,并进行了应用实例分析,给出了具体的钻具组合和钻井参数调整方案,取得了良好效果。本文研究成果可为长井段大尺寸井眼中的钻具组合和钻井参数优化设计提供技术支持。

1 长井段大尺寸井眼钻具失效原因分析

与常规大尺寸井眼钻井相比,长井段大尺寸井眼钻井钻具失效的主要原因有2个。

1) 钻进时间较长,极易导致钻具疲劳损坏。

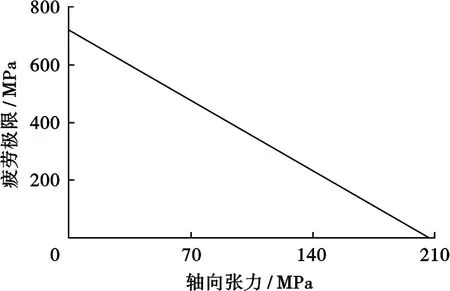

在常规井身结构设计中,φ444.5 mm井段一般作为导管或表层段,最大井深在300~500 m,钻时一般3 d左右;而在深井超深井的钻井中,为了给下部井段处理井下复杂情况留较大余地,深井长井段大尺寸井眼(φ444.5 mm)一般需钻至3 000 m左右。以平均钻速8 m/h,转速100 r/min为例,钻完3 000 m左右的φ444.5 mm井眼,钻具旋转圈数为2.25×106,该值已经非常接近G105钻杆的疲劳损坏周期(G105钻杆在疲劳应力207 MPa时的疲劳损坏周期为107次[8-9],图1);而加重钻杆和钻铤的疲劳极限要大大低于钻杆(表1),当疲劳应力均为207 MPa时,与钻杆相比,加重钻杆和钻铤更容易疲劳损坏。

图1 G105钻杆疲劳周期与疲劳应力的关系[10]Fig .1 Fatigue stress vs.recycle times for G105 drillpipe[10]表1 钻井中常用管材的疲劳极限Table 1 Fatigue limit for normal tubular in drilling engineering

名称疲劳极限/MPa备注钻杆172~241连续钢管的平均值加重钻杆124~172接头存在较大的应力集中钻铤83~103考虑了BHA的部件(稳定器、震击器、MWD等)套管34~138具体值与套管接头相关

2) 钻具组合重量大幅增加。

为了保证长井段大尺寸井眼的质量,使用了大尺寸钻铤,具体钻具组合为φ444.5mm钻头+φ279.4 mm钻铤+φ228.6 mm钻铤+φ203.2 mm钻铤+φ139.7 mm钻杆;而常规大尺寸井眼钻具组合为φ444.5 mm钻头+φ247.7 mm钻铤+φ203.2 mm钻铤+φ177.8 mm钻铤+φ165.1 mm钻杆+φ127 mm钻杆。不难看出,与常规大尺寸井眼相比,深井长井段大尺寸井眼中下部钻具组合重量大幅增加,下部钻具在长时间高负荷载荷作用下极易出现疲劳损坏。

2 长井段大尺寸井眼钻具疲劳失效分析模型的建立

由上述分析结果可知,长井段大尺寸井眼中钻具失效以疲劳失效为主,且所使用钻具主要为大尺寸钻铤和钻杆。为分析长井段大尺寸井眼钻具失效机理,在前人研究成果[11-18]的基础上,本文建立了基于刚杆模型的钻具疲劳失效分析模型,模型基本假设条件为:1) 计算单元段井眼曲率为常数;2) 管柱接触井壁上侧或下侧,其曲率与井眼的曲率相同;3) 计算单元段处在某一空间斜平面上;4) 钻具所受交变应力为弯曲应力。

图2为刚杆模型微元段受力示意图。将微元段所受主负法线的剪切力和均布力投影到轴向,可得微元段上游s位置处的受力结果为

式(1)结合微元段的力矩平衡微分方程,可得微元段扭矩、剪切力和轴向力的计算公式为

图2 刚杆模型微元段受力示意图[14]Fig .2 Stress diagram of infinitesimal section for string model[14]

(2)

其中

式(1)~(2)中:kf为浮力系数;μ为摩擦系数,无量纲;ρm为钻井液密度,g/cm3;ρs为钻具密度,g/cm3;Kα为井斜变化率,(°)/m;Kφ为方位变化率,(°)/m;K为井眼曲率(全角变化率),(°)/m;q为钻具的线密度,N/m;α为井斜角,(°);φ为方位角,(°);τ为井眼曲率,(°)/m;Mb为微元段上均布接触力,N;T为微元段上的轴向力,N;ds为微元段长度,m;Qn为主法线方向的剪切力,N;Qb为负法线方向的剪切力,N;Nn为主法线方向的均布接触力,N;Nb为负法线方向的均布接触力,N。

式(2)为非线性方程组,本文采用拟牛顿迭代法进行迭代求解。

剪切应力和轴向应力按下式进行计算:

(3)

式(3)中:σS为剪切应力,MPa;sn为剪切截面积,mm2;σT为轴向应力,MPa;sT为轴向截面积,mm2。

前人研究表明疲劳损坏周期随拉应力的增加而降低,常用的评价拉应力与疲劳极限的经验公式为Goodman经验公式[19-20],其具体表达式为

(4)

式(4)中:σa为拉应力作用下的疲劳极限,MPa;σfat为原始疲劳极限,MPa;σm为平均轴向应力,MPa;σts为材料极限拉伸应力,MPa。

由图3可知:G105钻杆在轴向拉应力作用下,其疲劳极限大幅降低(与此同时,其疲劳损坏周期也随之急剧下降)。由式(4)可得到不同轴向应力下的疲劳极限,再结合疲劳周期的分析结果,即可得到不同轴向应力下的疲劳周期,最终可判断实际钻井条件下钻具是否出现疲劳损坏。

图3 G105钻杆在拉伸力作用下的疲劳应力Fig .3 Fatigue endurance limit with tension for G105 drillpipe

3 应用实例分析

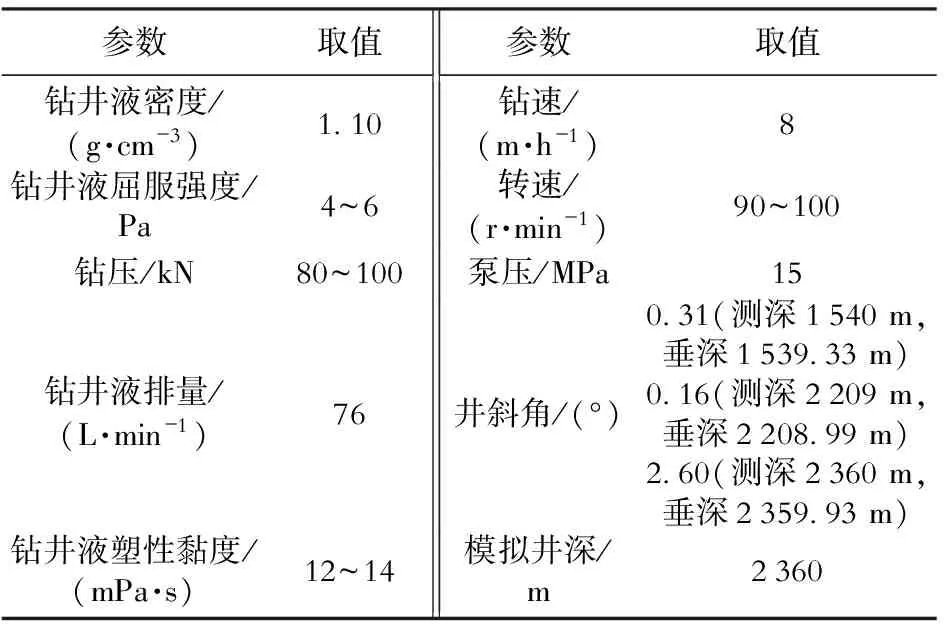

塔河油田TH1井为五级结构评价井,井身结构如表2所示,设计完钻井深5 960 m,裸眼完井。该井二开采用φ444.5 mm钻头从300 m钻至3 200 m,钻井液体系为低固相聚合物,钻具组合为塔式钻具组合:φ444.5 mm PDC钻头(喷嘴:11.91 mm×7,钻头为五翼PDC)+扣接头730×630+接头631×830 +φ279.4 mm钻铤×2+接头831×NC610+φ228.6 mm钻铤×3+φ444 mm扶正器+接头NC611×NC560+φ203.2 mm钻铤×6+φ139.7 mm加重钻杆×3+φ139.7 mm钻杆,主要的钻井液性能及钻井参数如表3所示。

表2 塔河油田TH1井井身结构Table 2 Wellbore structure of Well TH1 in Tahe oilfield

表3 塔河油田TH1井主要钻井液性能及钻井参数Table 3 Properties of drilling fluid and drilling parameters of Well TH1 in Tahe oilfield

图4给出了本文模型模拟计算得到的该井钻柱应力结果。可以看出:在第1柱加重钻杆位置处(118.68 m)存在最大弯曲应力457.4 MPa,该最大弯曲应力值远大于加重钻杆的疲劳极限(为124~172MPa),此时易导致加重钻杆疲劳失效,即疲劳刺该井钻至2 360 m时,泵压下降1 MPa,扭矩悬重无变化,检查地面设备正常后立即起钻检查钻具,发现位于第1根加重钻杆下端公扣1 m左右位置有2处刺漏,刺漏位置呈180°对称(图5)。

图4 塔河油田TH井钻柱应力计算结果Fig .4 Stress results of BHA in Well TH1 in Tahe oilfield漏或断裂。当疲劳应力值为457.4 MPa时,由图1可知疲劳损坏周期约为104次,按表3中的参数计算,钻柱旋转104次的进尺约为15 m,表明在当前的钻具组合和钻井参数条件下极易发生加重钻杆的疲劳失效。

图5 塔河油田TH1井刺坏的加重钻杆(2 360 m)Fig .5 Washout heavy weight drillpipe (2 360 m) in Well TH1 in Tahe oilfield

换用新的加重钻杆后,采用相同的钻具组合和钻井参数钻至井深2 630 m,悬重突然下降了300 kN,钻具落井,打捞后发现井下落鱼鱼头位置为距第1根加重钻杆下端1 m左右的本体,与第1次发生刺漏的位置基本相同。图6给出了该井断裂入井的加重钻杆实物照片。

图6 塔河油田断裂的加重钻杆(2 630 m)Fig .6 Fractured heavy weight drillpipe (2 630 m) in Tahe oilfield

该井加重钻杆发生疲劳刺漏和断裂的位置与本文理论计算的加重钻杆疲劳失效最危险位置基本吻合(也与邓昌松[21]的有限元模拟结果一致),即钻杆最薄弱部位在接头端1.5 m左右的钻杆本体。

该井钻至2 521 m时,悬重突然下降了239 kN,现场判定钻具落井,打捞后发现钻具断裂位置为φ444 mm扶正器的上方母扣连接处。图7给出了该井断裂的扶正器母扣接头处的实物照片。

图7 塔河油田TH1井断裂的扶正器母扣接头(2 521 m)Fig .7 Fractured stabilizer at box thread joint part(2 521 m) in Well TH1 in Tahe oilfield

图8给出了在原钻具组合中去掉扶正器后本文模型模拟计算得到该井钻柱应力分析结果,可以看出:去掉扶正器后,钻具组合的弯曲应力几乎降为零,表明原钻具组合的设计不合理(在塔式钻具组合中加装大尺寸近钻头扶正器)是导致频繁出现钻具事故的主要原因。

图8 塔河油田TH1井去掉扶正器后的钻柱应力分析结果Fig .8 Stress results without near bit stabilizer in Well TH1 in Tahe oilfield

图9给出了本文模型模拟计算得到的该井转速与最大弯曲应力的关系。可以看出:在转速为94 r/min时,钻具所受到的弯曲应力最大,即当转速位于该值附近时,易导致钻具损坏。该井实钻转速为90~100 r/min,刚好位于该值附近,说明钻井参数不合理也是导致钻具疲劳刺漏和断裂的重要原因。

由此可见,该井频繁发生钻具事故的主要原因是钻具组合和钻井参数的设计不合理。结合理论分析结果对该井的钻具组合和钻井参数进行了调整,具体调整方案为:1) 甩掉φ444 mm扶正器;2) 在加重钻杆与钻铤之间加装减震器;3) 调整钻井参数,钻压60~80 kN;转速控制在75~80 r/min。该井实施调整后φ444.5 mm钻头顺利钻至设计井深3 200 m,未出现钻具事故。

图9 塔河油田TH1井转速与最大弯曲应力的关系Fig .9 Maximum bending stress vs.rotation speed in TH1 in Tahe Oilfield

4 结论

1) 基于长井段大尺寸井眼钻具失效原因分析,建立了基于刚杆模型的钻具疲劳失效分析模型,模拟计算结果表明拉应力作用下钻具的疲劳极限大幅降低,疲劳损坏周期也随之缩短。

2) 塔河油田TH1井实例分析表明,长井段大尺寸井眼钻具组合中的扶正器是影响钻具疲劳损坏的最主要因素,同时不合理的钻井参数也会加剧钻具的疲劳损坏。据此给出了具体的钻具组合和钻井参数调整方案,实施后取得了良好效果。

[1] 王敬,刘慧卿,徐杰,等.缝洞型油藏剩余油形成机制及分布规律[J].石油勘探与开发,2012,39(5):585-590. WANG Jing,LIU Huiqing,XU Jie,et al.Formation mechanism and distribution law of remaining oil in fracture-cavity reservoirs[J].Petroleum Exploration and Development,2012,39(5):585-590.

[2] 鲁新便,蔡忠贤.缝洞型碳酸盐岩油藏古岩溶系统与油气开发:以塔河碳酸盐岩溶洞型油藏为例[J].石油与天然气地质,2010,31(1):22-27. LU Xinbian,CAI Zhongxian.A study of the paleo-cavern system infractured-vuggy carbonate reservoirs and oil/gas development:taking the reservoirs in Tahe oilfield as an example[J].Oil & Gas Geology,2010,31(1):22-27.

[3] 贾建文.塔河地区上部地层阻卡的处理措施[J].钻井液与完井液,2002,19(3):49-50. JIA Jianwen.Solution for the overpulling and drag problems in the uphole section in Tahe oil field[J].Drilling Fluid and Completion Fluid,2002,19(3):49-50.

[4] 王程忠,白龙,赵凤森.利用屏蔽暂堵技术解决塔河油田长裸眼井的地层渗漏问题[J].石油钻探技术,2003,31(2):62-63. WANG Chengzhong,BAI Long,ZHAO Fengsen.Applications of screen-plugging technique to solve formation leakage in long open holes in Tahe Oil field [J].Petroleum Drilling Techniques,2003,31(2):62-63.

[5] 毕雪亮,王长江,阎铁.深井钻具失效分析与预防[J].钻采工艺,2005,28(6):38-41. BI Xueliang,WANG Changjiang,YAN Tie.Analysis and precaution of drilling tools failure deep well [J].Drilling and Production Technology,2005,28(6):38-41.

[6] 王文龙,赵勤,李子丰.普光气田气体钻井钻具失效原因分析及预防措施[J].石油钻采工艺,2008,30(5):38-43. WANG Wenlong,ZHAO Qin,LI Zifeng.Cause analysis and precautions of drilling tools failure during gas drilling in Puguang gas field [J].Drilling & Production Technology,2008,30(5):38-43.

[7] 李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999. LI Helin,LI Pingquan,FENG Yaorong.Oil drill string failure analysis and prevention [M].Beijing:Petroleum Industry Press,1999.

[8] DALE B A.An experimental investigation of fatigue-crack growth in drillstring tubulars[R].SPE Drilling Engineering,SPE15559,1988.

[9] RICHARD W H.Deformation and fracture mechanics of engineering materials by Richard[M].4th ed.Canada:John Wiley and Sons.Inc.,1996.

[10] STONE R.Fatigue life estimates using Goodman Diagrams[EB/OL].[2012-08].http:∥www.mw-ind.com/pdfs/Goodman Fatigue Life Estimates.pdf.

[11] JOHANSICK C A.Torque and drag in directional wells prediction and measurement[R].SPE 11380,1983.

[12] BREET J F,BECKETT C A,SMITH D L.Uses and limitations of a drillstring tension and torque model to monitor hole conditions[R].SPE 16664,1987.

[13] 田家林,杨志,付传红,等.考虑流固耦合钻井液冲蚀引起的钻柱失效分析[J].中国海上油气,2015,27(2):73-77.DOI:10.11935/j.issn.1673-1506.2015.02.013. TIAN Jialin,YANG Zhi,FU Chuanhong,et al.Analysis of drillstring failure caused by fluid erosion considering fluid/structure interaction [J].China Offshore Oil and Gas,2015,27(2):73-77.DOI:10.11935/j.issn.1673-1506.2015.02.013.

[14] 贺志刚.大位移井摩阻扭矩分析与应用研究[D].南充:西南石油大学,2001. HE Zhigang.Torque and drag analysis and application in extended reach well drilling [D].Nanchong:Southwest Petroleum University,2001.

[15] 李子丰,李敬媛,孔凡君.钻柱拉力—扭矩模型述评[J].石油机械,1993,21(8):43-46. LI Zifeng,LI Jingyuan,KONG Fanjun.Comment on tension-torque model of drillstrings[J].China Petroleum Machinery,1993,21(8):43-46.

[16] 刘延强,吕英民.钻柱拖扭阻力的计算分析[J].石油学报,1996,17(3):110-115. LIU Yanqiang,LV Yingmin.Analysis and calculation of drag and torque of drill string[J].Acta Petrolei Sinica,1996,17(3):110-115.

[17] 姜伟.海上钻具失效的力学特性分析及应用[J].中国海上油气,2012,24(3):45-47. JIANG Wei.Analysis and application of mechanical behavior for offshore drilling tool failure [J].China Offshore Oil and Gas,2012,24(3):45-47.

[18] 李子丰.油气井杆管柱力学及应用[M].北京:石油工业出版社,2007. LI Zifeng.Mechanics and application for drillstings in oil and gas wells [M].Beijing:Petroleum Industry Press,2007.

[19] GOODMAN J.Mechanics applied to engineering[M].London:Longman,Green & Company,1899.

[20] NISBETT,RICHARD G B,KEITH J.Shigley's mechanical engineering design (8th Edition.) [M].Boston:McGraw-Hill Higher Education,2008.

[21] 邓昌松.钻柱疲劳失效机理研究[D].成都:西南石油大学,2012. DENG Changsong.Research on failure mechanism of drillstings fatigue[D].Chengdu:Southwest Petroleum University,2012.

(编辑:周雯雯)

Development and application of an analysis model for BHA fatigue failures in long and large-diameter hole sections

MA Dexin1LIU Junbo1YANG Hongbo1SONG Linsong1HE Shiming2

(1.COSL,Sanhe,Hebei065201,China; 2.SouthwestPetroleumUniversity,Chengdu,Sichuan610500,China)

All of the development wells in Tahe oilfield are deep, making it necessary for the Φ444.5 mm hole interval to be drilled to about 3000 m, with an average rate of penetration (ROP) being about 8 m/h. Bottom hole assembly (BHA) fatigue failures occur easily during the drilling operation, which results in a persistently high failure rate for each ten thousand meters footage. In order to achieve safe and fast drilling and shorten the rig time, BHA’s failure mechanism was analyzed. Meanwhile, a model for researching the failure mechanisms was established on the basis of the stiff string model. Cases study results of TH-1 well showed that the existence of the stabilizer is probably the main factor which leads to fatigue failure of BHA, and unreasonable drilling parameters could also result in the failure. Therefore, optimization of BHA and drilling parameters can effectively reduce the risk of BHA failures. The findings of this work will provide theoretical foundation for design optimization of both BHA and drilling parameters in long and large-diameter hole sections.

long section; large-diameter hole ; BHA failure; fatigue; analysis model; Tahe oilfield

*中海油田服务股份有限公司科技项目“常规钻具在米桑油田的拓展性研究与应用(编号:ZJB13YF001)”部分研究成果。

马德新,男,高级工程师,1988年毕业于原西南石油学院,1996年获硕士学位,主要从事钻井工艺技术研究与管理工作。地址:河北省三河市燕郊经济技术开发区海油大街201号中海油田服务股份有限公司钻井研究院(邮编:065201)。E-mail:madx@cosl.com.cn。

1673-1506(2017)03-0067-06

10.11935/j.issn.1673-1506.2017.03.011

TE247

A

2016-10-19 改回日期:2017-01-11

马德新,刘军波,杨鸿波,等.长井段大尺寸井眼钻具疲劳失效分析模型建立与应用[J].中国海上油气,2017,29(3):67-72.

MA Dexin,LIU Junbo,YANG Hongbo,et al.Development and application of an analysis model for BHA fatigue failures in long and large-diameter hole sections[J].China Offshore Oil and Gas,2017,29(3):67-72.