基于MBD技术的复杂测井仪器数字化设计、加工与检测一体化研究*

冯永仁 陈永超

(中海油田服务股份有限公司油田技术事业部 河北三河 065201)

基于MBD技术的复杂测井仪器数字化设计、加工与检测一体化研究*

冯永仁 陈永超

(中海油田服务股份有限公司油田技术事业部 河北三河 065201)

测井仪器长期采用“2D工程图+3D模型”的传统设计、制造与检测模式,工作效率与加工精度较低,无法满足日益提升的高精度和高效加工需求。以中海油服地层测试器EFDT基体为例,开展了基于模型定义(MBD)的复杂测井仪器基体数字化设计、仿真、加工和检测一体化技术研究。首先针对测井仪器基体结构及加工特点,借助NX软件平台建立了基于MBD的基体全三维数字化模型;然后开展基于MBD的车铣复合加工工艺和数控编程技术研究和实践,有效地提高了加工效率和质量;最后采用基于MBD和特征的三坐标测量技术,实现了复杂测井仪器基体的数字化设计仿真加工测量一体化。应用效果表明,该技术可显著缩短复杂测井仪器产品研制周期,提高产品质量和生产效率。该技术改变了传统工作模式,为全面实现数字化车间的无纸化生产和工厂数字化建设打下了坚实基础,也必将推动测井领域数字化设计制造模式的变革。

复杂测井仪器;基体;MBD技术;数字化设计;数字化加工;数字化检测;中海油服EFDT

随着油气勘探进程的不断深入和开发对象的日趋复杂,石油测井仪器向着高智能、高可靠性、高时效性及一体化方向发展,以高集成化、高精度、耐高温高压、抗腐蚀性为主要特征的高端装备成为未来测井仪器发展的趋势[1],这必然对测井仪器的设计、仿真、加工制造及检测等提出了更高的要求。测井仪器长期采用“2D工程图+3D模型”设计制造模式,研发和生产均以二维工程图作为产品定义和交流的工程语言,越来越不能满足日益提升的高精度和高效加工需求。基于模型定义(Model Based Definition,MBD)是用全三维数字化模型来完整表达产品设计和制造信息,能够实现设计、仿真、加工、检测等一体化集成,可大大提高加工质量和生产效率[2-3]。目前以MBD技术为核心的数字化设计制造检测模式以及适用于石油装备的车铣复合加工工艺、数控编程技术、后置处理以及仿真技术等尚处于起步摸索阶段;因此,借鉴国内外成功应用经验,开展适用于石油装备产品的数字化设计制造模式,对于提高复杂测井仪器设计制造的精度、可靠性与效率具有重要意义。本文以中海油服地层测试器EFDT为例,主要总结基于MBD技术的复杂测井仪器基本数字化设计、加工制造与检测一体化技术、研究与应用效果,以期推动复杂测井仪器向数字化设计制造模式的变革。

1 复杂测井仪器基体结构及加工特点

复杂测井仪器普遍具有较高的精度和检测要求,采用的高性能材料加工难度较大,以保证产品对于其使用性能及环境的要求。基体是测井仪器的重要组成部分,本文以中海油服地层测试器(Enhanced Formation Dynamic Tester,EFDT)为例来说明复杂测井仪器基体在结构和加工工艺上的特点,主要体现在以下几个方面:

1) 多为轴类细长零件,尺寸大,结构异常复杂,加工精度要求高。基体内部高压管路纵横交错,工艺特征多达上千个,尺寸及位置精度要求高,工艺密封堵孔及密封面加工精度要求小于0.03 mm,定位孔位置要求一次装卡加工完成,重复定位精度0.005 mm。

2) 产品价值高。基体多为单件、小批量生产,仅其钛合金毛坯、精锻毛坯价格就在几十万元以上。基体材料是加工难度很高的航空钛合金材料,对工艺参数及刀具的要求极高,加工风险很大。

3) 加工过程复杂。基体制造过程中主要问题为工艺路线长、加工工序多、加工效率低等。加工过程中工件变形是影响加工质量的主要原因,既包括装夹、切削力等系统因素,也包括材料不均匀、内应力等随机因素,难以准确预测。基体结构因其本身结构和工艺的特殊性容易造成产品变形。

2 基于MBD技术的复杂测井仪器基体数字化设计

MBD数字化模型数据集必须包含完整的二维工程图上的尺寸信息、位置公差信息、技术要求以及各类工程注释信息,以满足零件设计、制造、检测的要求[4-5]。NX软件提供了产品与制造信息(PMI)功能模块,使用户能够根据MBD标准完成三维数字化产品定义,同时可实现MBD数据集的分类组织管理。而NX PMI完整三维注释环境不仅可以捕捉制造需求和在这些需求与三维模型之间建立关联关系,而且还允许下游应用软件重用数字化数据[6]。

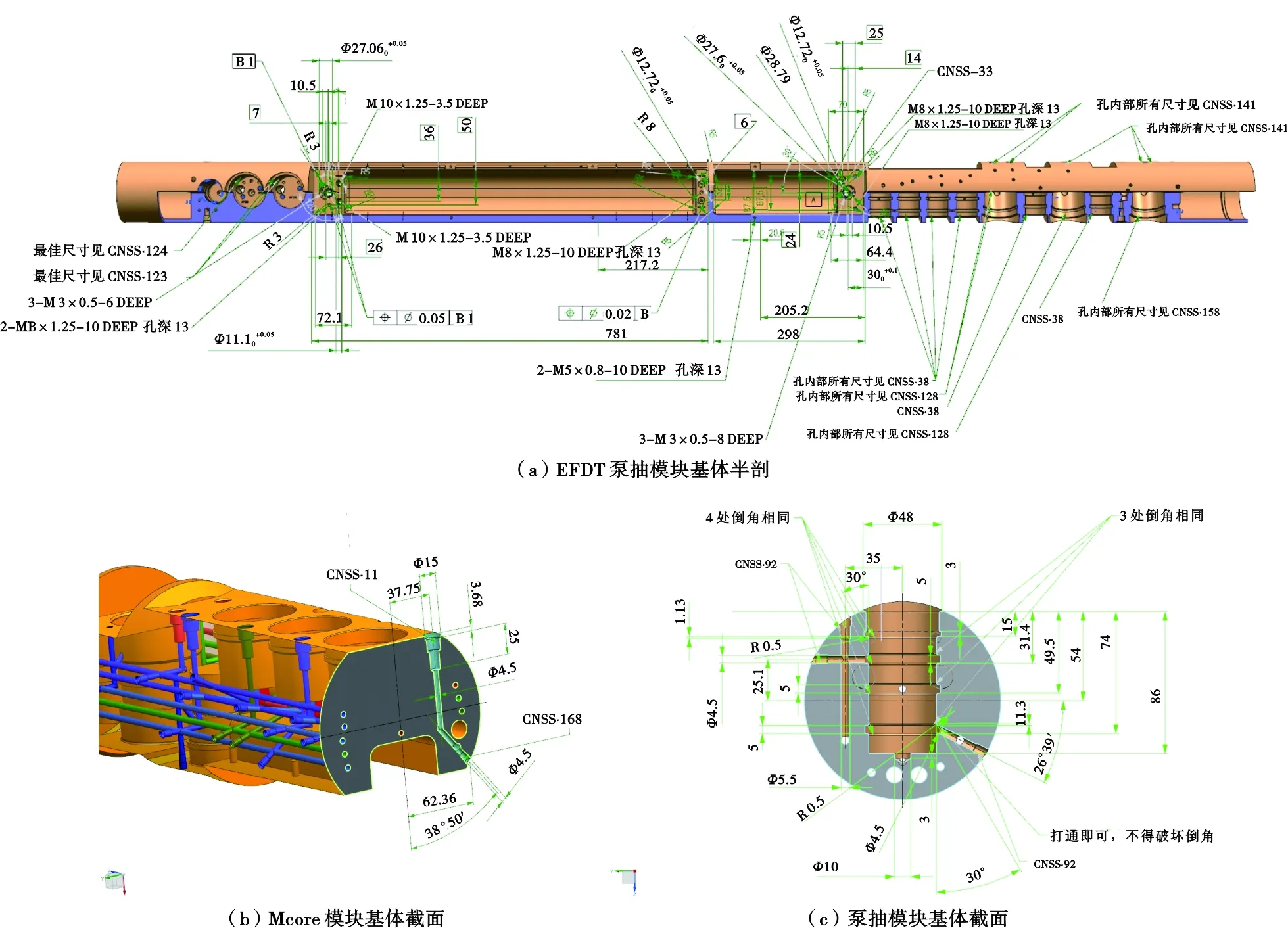

对于中海油服地层测试器EFDT,先是利用PMI工具把三维注释直接附在基体模型上,在三维注释与几何体之间建立关联(图1);然后通过MBD主模型进一步进行有限元应力和应变分析、空间运动分析、装配干涉分析等,分析过程中出现设计缺陷时实时反馈给设计人员进行改进,最后借助NX平台对仪器基体工作载荷下进行有限元分析和装配干涉分析等,并根据结果进行优化设计。

3 基于MBD技术的复杂测井仪器基体数字化加工制造

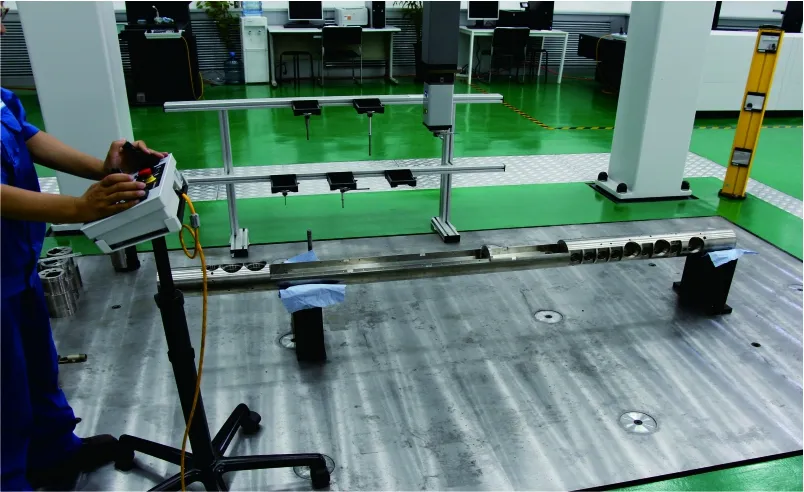

车铣复合加工可以通过一次装卡实现全部或大部分工序的加工和复杂机械零件的高效、精密加工,从而提高加工效率和精度[7]。目前石油设备制造领域车铣复合加工应用不多,适用于石油设备零件的车铣复合加工工艺、数控编程技术、后置处理以及仿真技术等尚处于摸索阶段。中海油服依托“十二五”国家科技重大专项购置了德国DMG MORI公司的CTX gamma 3000 TC七轴车铣复合加工中心(图2),该机床控制系统为SINUMERIK 840D,配备双主轴,可在单一主轴或副主轴上加工工件,也可在2个主轴上同时加工2个工件;同时该机床可实现2个主轴上同步加工同一个细长工件,中间辅助以中心支架以避免工件弯曲变形,且工件可在主副主轴上自动交换。为充分发挥车铣复合加工设备效能,进一步提高产品加工效率和精度,开展了石油机械产品车铣复合关键技术及与之相适应的复合加工工艺研究,包括制定工艺路线以及合理选取装卡方式、刀具、冷却和切削参数等,并根据车铣复合机床的结构和产品的工艺特点,开发和定制了相适应的数控程序、后置处理、切削仿真等系统,逐步实现了集成化应用。

图1 中海油服EFDT基体MBD三维标注模型(单位:mm)Fig .1 MBD 3D model of COSL EFDT base(unit:mm)

图2 中海油服CTX gamma 3000 TC七轴车铣复合加工中心Fig .2 CTX gamma 3000 TC seven-axis turning-milling center of COSL

3.1 车铣复合加工工艺技术

测井仪器基体产品毛坯一般是棒料,传统加工工艺是首先利用数控车床车削外部轮廓;然后精车加工基准,利用枪钻加工轴向深孔;再利用加工中心进行开槽、粗加工、半精加工以及型面的精加工;最后在加工中心或钻孔设备上进行孔加工。而采用车铣复合机床可以通过一次装卡完成上述除枪钻外的加工工艺,还可以通过主副轴交换工件实现两侧加工,其工艺路线设置为:主轴装卡棒料→粗车外部轮廓→精车外部轮廓→五轴铣削开槽→粗加工→半精加工→精加工→钻孔→副主轴装卡→车削底部平面→钻孔,等。

对于中海油服地层测试器EFDT,开展了测井仪器基体数字化加工工艺方案研究。首先,根据基体产品模型及加工特征,初步确定加工工艺和刀具选用,选配车铣钻镗铰等刀具170余把。其次,根据工艺经验和机床现有工装,采用中心架换位置夹紧支撑,主副轴双侧卡紧,同步转动,两端分别用主副轴单独车铣加工,并考虑变形的影响确定加工顺序、切削参数等,保证加工变形小满足公差要求。最终编制了400余个工艺加工程序,基于CTX gamma 3000 TC机床进行零件试切,解决了加工中遇到的工艺问题,不断调整修订了工艺路线,保证最终一次性完成合格产品。

3.2 车铣复合加工数控编程技术

车铣复合加工技术的发展对数控编程技术提出了更高的要求。车铣复合加工编程的难点主要有:①工艺种类繁杂,工艺人员须掌握数控车削、多轴铣削、钻孔等多种加工方式的编程方法。②车铣复合加工机床运动和加工功能复杂,除生成刀具轨迹外,还要处理诸如在线测量、锯断、工件交换、中心支架控制等。

要实现车铣复合完整加工,须对各个独立的加工程序进行集成和整合,即以零件的工艺路线为指导,对不同工艺方法的加工顺序进行排序,给出优化的换刀、主副轴及中心支架的装卡更换、基准转化以及进退刀等。对于中海油服地层测试器EFDT,利用NX平台进行了产品工艺和复合加工设备的程序编制,测井仪器基体特征加工计算机刀具轨迹如图3所示。

图3 中海油服EFDT测井仪器基体数控特征加工计算机刀具轨迹Fig .3 Computer tool path of NC manufacturing for logging tools base of COSL EFDT

3.3 基于特征的标准化工艺及数控编程模板技术

复杂测井仪器基体含有大量工艺孔、特征孔等加工特征,此类孔特点是规格成系列,加工刀具配套组合,有些特征有相同的刀具轨迹,有些特征加工方法类似,切削控制参数相近。为避免加工特征重复,提高基体计算机辅助制造(CAM)系统的效率及准确性,针对中海油服地层测试器EFDT,基于特征建立了100余种测井仪器三维MDB标准化工艺文件库(图4)。同时,利用NX工艺模板技术实现了特征孔组合工序的生成及相似工艺孔加工工序的继承。应用表明,加工模板包含有成套的工作流程和选项设置,便于在使用中保持一致性和集中使用,还可以访问各个设置的预定义值,利于提高生产率。

图4 中海油服EFDT部分基体标准化工艺特征MBD模型(单位:mm)Fig .4 Standardized process feature MBD model of COSL EFDT base(unit:mm)

3.4 CTX gamma 3000 TC机床后置处理技术

后置处理是数控加工中的关键技术,它是连接CAM编程与数控加工之间的纽带,是数控机床高效运行的保证。利用CAM软件进行自动编程,生成的刀路轨迹文件不能直接驱动数控机床加工,必须针对数控机床定制专用后置处理器,读取和转换CAM软件所生成的刀具路径文件,得到本设备控制器能够识别的数控加工程序[8]。

为充分利用和优化机床功能,针对中海油服CTX gamma 3000 TC车铣复合加工中心,在了解机床结构、机床附件、机床功能及功能实现方式的基础上,基于控制器类型定制开发了机床专用后置处理器,实现了主副轴5联动铣、3+2定轴铣及孔加工、端面极坐标、主副轴同步加工和工件交换、车铣复合等功能,并充分利用了控制系统连续路径、前馈控制等先进技术。

3.5 数控加工仿真技术

为避免加工事故发生,实际加工前加工程序验证不可或缺。数控加工仿真是通过软件模拟加工环境、刀具路径与材料切除过程等来检验并优化加工程序,其中切削加工仿真是设计制造一体化、数控加工程序编制与实时仿真验证的重要工具,是提高编程效率与质量的重要措施。切削仿真验证可播放刀轨动画或刀轨及材料去除的动画,显示材料移除过程,其中3D动态除料显示能够检查过程中工件(IPW)在快速模式下是否发生碰撞以及IPW是否与夹持器发生碰撞,有助于确认刀具正在切削原材料的指定部分,还可以通过比较命令检查过切[9]。对于中海油服地层测试器EFDT,为了避免不必要的损失,在NX中进行了基体切削过程仿真验证(图5)。

图5 中海油服EFDT复杂测井仪器基体计算机切削仿真验证Fig .5 Computer cutting simulation verification for complex logging tools base of COSL EFDT

4 基于MBD技术的复杂测井仪器基体数字化检测

传统检测手段过程繁杂,检测精度低。随着基于MBD技术的全三维数字化产品的发展,三坐标测量机(CMM)坐标数控测量在产品制造中的应用越加普遍[10-11]。基于MBD技术的三坐标测量技术可以对比产品的加工误差和理论误差之间的关系,对于分析误差、优化设计加工过程、减少产品不合格率有着重大的意义[12]。

对于中海油服地层测试器EFDT,利用基于MBD和特征的三坐标测量技术自动获取MBD模型中的检测特征和公差等信息,检测产品几何尺寸性能是否符合设计和使用要求。当基体加工完成后,再利用NX软件平台创建符合基体特征的检测路径和检测程序,研究快速生成无碰撞测量程序的典型方法。在实际测量运行前,充分利用仿真功能进行干涉检查并及时修正,最后输出符合要求的质量检测报告,实现了加工测量一体化(图6)。

图6 中海油服EFDT基于MBD的测井仪器基体数字化检测Fig .6 Digital inspection for COSL EFDT logging tools base based on MBD

5 应用效果

以中海油服地层测试器EFDT双探针短节为例,传统方式基体上的斜孔是利用工装进行加工,过程复杂且加工精度无法保证;而采用MBD数字化加工技术实现了在机床上一次加工完成,大大提高了生产效率和质量。另外,采用传统方式加工检测EFDT模块基体,须人工手动编程和在多台设备间变换装卡加工,加工周期大约为60 d,且精度难以保证;而采用MBD数字化加工检测技术使得加工周期缩短至15 d,生产效率较之传统模式提高了3~5倍,且基体是在一台车铣复合机床上高集成加工完成,大大提高了产品加工成功率和精度,所加工的多种基体一次加工成功率为100%,产品精度提高了一个数量级。

实践证明,中海油服通过开展基于MBD技术的复杂测井仪器基体数字化设计、加工制造与检测一体化技术研究与应用,改变了以纸质为主要载体进行产品制造和信息传递的工作模式,实现了设计制造的电子化表达;通过在车间配置大液晶显示,便于进行模型和工艺卡片的浏览,为全面实现数字化车间的无纸化生产和工厂数字化建设打下了坚实基础,也必将推动测井领域向数字化设计制造模式的变革。

6 结论

以中海油服地层测试器EFDT为例,针对复杂测井仪器基体结构及加工特点,在NX平台下建立了基于MBD的基体数字化模型,并根据有限元分析结果进行优化设计;开展了基于MBD的车铣复合加工工艺和数控编程技术研究,采用基于特征的标准化工艺及数控编程模板技术,有效地提高了加工与编程的效率和质量;采用基于MBD和特征的三坐标测量技术,大大提高了检测效率和精度,最终实现了基于MBD技术的复杂测井仪器设计、加工制造及检测的高度集成和一体化,显著缩短了产品研制周期,提高了产品质量和生产效率。

[1] 李婧.核磁共振测井仪器刻度方法的研究[D].武汉:华中科技大学,2008:4-6. LI Jing.Scale division for nuclear magnetic resonance logging tool[D].Wuhan:Huazhong University of Science and Technology,2008:4-6.

[2] 陶杰,葛如海,周临震,等.基于模型的数字化定义在UG/NX中的实现[J].机械设计,2013,30(1):14-18. TAO Jie,GE Ruhai,ZHOU Linzhen,et al.Realization of MBD model digitalization definition in UG/NX[J].Journal of Machine Design,2013,30(1):14-18.

[3] 冯潼能,王铮阳,孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报,2012,44(增刊1):132-137. FENG Tongneng,WANG Zhengyang,MENG Jinghui.Application and development of MBD in digital collaborate manufacturing[J].Journal of Nanjing University of Aeronautics & Astronautics,2012,44(S1):132-137.

[4] 王占富,丁来军,谢丽萍.MBD支持的不同设计平台协同设计技术探讨[J].航空制造技术,2013(3):47-49. WANG Zhanfu,DING Laijun,XIE Liping.Discussion about MBD supported collaborative design based on different platforms[J].Aeronautical Manufacturing Technology,2013(3):47-49.

[5] 叶盛,唐家霖,鲍劲松,等.基于MBD技术的三维装配工艺系统构建及应用[J].排灌机械工程学报,2015,33(2):179-184. YE Sheng,TANG Jialin,BAO Jinsong,et al.MBD-based three-dimensional assembly process modeling and application[J].Journal of Drainage and Irrigation Machinery Engineering,2015,33(2):179-184.

[6] 成彬,唐家霖,白茜,等.基于MBD的三维模型信息标注与管理[J].煤矿机械,2015,36(11):276-278. CHENG Bin,TANG Jialin,BAI Xi,et al.3D model information annotation and management based on MBD[J].Coal Mine Machinery,2015,36(11):276-278.

[7] 吴宝海,严亚南,罗明,等.车铣复合加工的关键技术与应用前景[J].航空制造技术,2010(19):42-45. WU Baohai,YAN Yanan,LUO Ming,et al.Key technology and application prospect of turning/milling machining[J].Aeronautical Manufacturing Technology,2010(19):42-45.

[8] 李佑宏.叶片五轴数控加工若干关键技术的研究与应用[D].武汉:华中科技大学,2007:18-23. LI Youhong.Research and application on the key technologies for five-axis NC machining of blade[D].Wuhan:Huazhong University of Science and Technology,2007:18-23.

[9] 侯中祥.多轴数控加工过程中工艺参数优化和加工仿真[D].武汉:华中科技大学,2007:37-38. HOU Zhongxiang.Optimization of processing parameters and simulation in multi-axis CNC machining[D].Wuhan:Huazhong University of Science and Technology,2007:37-38.

[10] 方忆湘,高婷,黄风山.智能三坐标测量中的检测信息识别与获取技术发展[J].河北科技大学学报,2013,34(2):134-141,165. FANG Yixiang,GAO Ting,HUANG Fengshan.Development of technology for recognizing and extracting inspection information in intelligent coordinate measurement[J].Journal of Hebei University of Science and Technology,2013,34(2):134-141,165.

[11] 王健美,王君英.面向三坐标测量机应用的检测特征自动提取和识别[J].中国机械工程,2005,16(23):2098-2100. WANG Jianmei,WANG Junying.Automatic inspection feature extraction and recognition in CMM inspection planning[J].China Mechanical Engineering,2005,16(23):2098-2100.

[12] 李其龙,徐伟,田清源.三坐标检测结果的可靠性探讨[J].机床与液压,2013,41(14):114-116. LI Qilong,XU Wei,TIAN Qingyuan.Study on the reliability of measurement results by CMM[J].Machine Tool & Hydraulics,2013,41(14):114-116.

(编辑:张喜林)

Research on the integration of digital design, machining and inspection for complex logging tools based on MBD

FENG Yongren CHEN Yongchao

(COSLWell-TechDivision,Sanhe,Hebei065201,China)

The traditional mode of design, machining and inspection with “2D engineering drawing+3D model” for complex logging tools has been used for a long time, which efficiency and machining precision is low and cannot satisfy the increasing requirements of high precision and high efficiency. Taking the typical base of COSL formation tester EFDT as an example, research on the integration of digital design, machining and inspection for complex logging tools based on MBD is conducted. First, aiming at the structure and machining characteristics of complex logging tools, a full 3D digital model is established based on MBD with NX software platform. Then the research and practice of turn-milling machining technology and numerical control programming technology based on MBD are carried out, which can effectively improve the machining efficiency and quality. Finally, the three-coordinate measuring technology based on MBD and feature is adopted to realize the integration of design, machining and inspection for complex logging tools. The application shows that the technology can significantly shorten the development cycle of complex logging tools, improve product quality and production efficiency. The technology can change the traditional work mode, lay a solid foundation for the comprehensive realization of paperless production and factory digitalization construction, and will promote the reform of digital design and manufacturing mode in the field of logging.

complex logging tool; base; MBD technology; digital design; digital machining; digital inspection; COSL EFDT

冯永仁,男,教授级高级工程师,1983年毕业于原河北机电学院机械专业,获学士学位,主要从事测井仪器及随钻仪器研发,机械结构设计、液压系统设计等工作。地址:河北省三河市燕郊经济开发区行宫西大街81号中海油服油田技术研究院(邮编:065201)。E-mail:fengyr@cosl.com.cn。

1673-1506(2017)03-0001-06

10.11935/j.issn.1673-1506.2017.03.001

P631.3+3

A

2016-10-18 改回日期:2017-03-30

*“十二五”国家科技重大专项“模块式地层动态测试系统(编号:2011ZX05020-003)”部分研究成果。

冯永仁,陈永超.基于MBD技术的复杂测井仪器数字化设计、加工与检测一体化研究[J].中国海上油气,2017,29(3):1-6.

FENG Yongren,CHEN Yongchao.Research on the integration of digital design, machining and inspection for complex logging tools based on MBD[J].China Offshore Oil and Gas,2017,29(3):1-6.