川威冷轧平整机自动控制系统浅析

雷海英,徐 平,王丹威

(四川省龙威金属制品有限公司,四川成都 610100)

川威冷轧平整机自动控制系统浅析

雷海英,徐 平,王丹威

(四川省龙威金属制品有限公司,四川成都 610100)

基于川威冷轧厂900A平整机组的自动控制系统,从系统网络结构、硬件配置、传动控制、基础自动化控制及AEC控制等几个方面对平整机自动控制系统进行了介绍,并且具体分析了AEC延伸率控制的原理,以及生产过程中出现的问题,对优化平整机的控制以及提高平整的产品质量有着积极的意义。

平整机;自动控制;AEC

1 引言

在冷轧带钢的生产工序中,平整工序占有重要的地位。平整可以改善带钢退火后的机械性能,消除带钢屈服平台,改善平直度以及使带钢表面达到一定的粗糙度。在平整过程中,可以改变平整的压下率使带钢的力学性能在一定幅度内变化,以适应不同用途的要求。

川威冷轧厂900A冷轧平整机是单机架四辊平整机,液压推上,具有恒延伸率控制及干(湿)平整功能。设计要求是平整0.20~2.0 mm的冷轧带钢,其最大平整压力5000 k N,最大平整速度8 m/s,开卷张力2.5~25 k N,入口张力辊张力1.8~18 k N,卷取张力3.5~35 k N,出口张力辊张力2.2~22.5 k N。

2 工艺流程及主要设备

2.1 工艺流程概述

将退火合格的带钢运入平整车间,带钢在平整前先由翻钢机将退火后的带钢翻成立卷,并进行开卷及剪头工作,将做好准备工作的带卷通过上卷装置上到开卷机上,操作压下电机,将上支撑辊压下到适当位置,然后进行辊逢拨零,穿带,选择平整方式,设定平整压力及延伸率,按工艺要求进行干(湿)平整,将平整好的带钢用过跨小车运到下部工序车间。

2.2 主要设备构成

平整机组的主要设备:CPC对中装置、开卷机、入口上下S辊、主轧机、出口上下S辊、卷取机、助卷器、压下电机、换辊装置等设备。

3 控制系统结构

平整机组的控制系统主要由基础自动化控制系统、监控系统、传动控制系统、AEC控制系统、CPC控制系统等几部分组成,图1为平整机系统结构。

3.1 基础自动化控制

基础自动化控制系统采用PLC控制,其选用SIEMENS公司的S7-300、S7-200及ET200产品。

S7-300作为主控PLC,其主要任务是完成主机的加减速控制,卷取机、开卷机、S辊的张力、断带保护、故障连锁等控制,以及合闸应答、限位应答、现场的逻辑输出、报警等控制,并通过Profibus-DP现场总线与传动系统、ET200从站和S7-200通讯连接。

图1 平整机系统结构

S7-200和ET200作为从站系统,用来采集现场信号,它通过PROFIBUS-DP网与S7-300连接,将采集的信号送给主PLC,并将主PLC发出的信号作用于执行机构。按照工作的需要分为操作台ET200从站,左操作箱ET200从站,右操作箱ET200从站,液压控制ET200从站,油气S7-200从站。操作台ET200从站主要用于主机速度加减、卷取机、开卷机、S辊的张力加减的逻辑输入以及其他逻辑输入和报警显示等;操作箱ET200从站用于支撑辊、压下电机、上卷小车、入口导板、压辊以及CPC等逻辑输入;右操作箱ET200从站用于出口导板、压辊、卸卷小车、助卷小车、弯辊等逻辑输入;液压控制ET200从站主要用于工艺润滑、弯辊等逻辑输入/输出;油气S7-200从站主要用于油气站的相关控制及报警。

3.2 监控系统

监控系统采用富士UG031系列可程式人机界面,它通Profibus-DP现场总线与S7-300连接,用来实现产生过程、工艺参数和设备状态的实时监控和管理。

3.3 传动控制系统

传动设备选用意大利ANSALDO公司的SILCOPAC D系列全数字直流传动设备,可控制直流电机作四象限可逆运行。具有多个可编程的数字量输入、输出口及模拟量输入、输出口,同时具备张力调节PID控制,卷径模拟计算,磁场非线性补偿,动态张力补偿等功能,而且还具有多种故障检测及相应处理,并可对故障输出及显示。

3.4 AEC控制系统

AEC控制系统采用计算机控制,以下是AEC控制系统的主要配置:

(1)台湾研华工控机,作为中央控制器;

(2)BH5014光电隔离开关量输入用于采集AEC控制系统的逻辑输入信号;

(3)PC5505隔离型A/D板用于采集压力传感器、位移传感器信号;

(4)PC55085隔离型D/A板用于控制输出;

(5)功放板用于将D/A板的电压信号转换为电流信号输出给伺服阀;

(6)PCI1784计数板用来检测S辊处编码器从而计算实际的延伸率。

软件使用BORLANDC++3.1和8088汇编开发,操作系统为DOS6.00以上版本。

3.5 CPC控制系统

CPC控制系统是个相对独立的控制系统,采用的是EMG公司的产品。它主要由CPC控制器、光信号接收器(包括检测接收器和参考接收器)、高频发光源及液压装置构成。

它的工作原理是,通过检测接收器探测带钢边部的最新位置,参考接收器检测光点的亮度,当执行自动寻边功能后,检测接收器自动寻找钢带边部,当检测接收器的光通量被钢带边部遮住一半后认为寻边完成,只要检测到钢带偏离中心的位置(即检测接收器的光通量被钢带遮挡超过一半或是小于一半),反馈信号就将传到CPC控制器,并通过CPC控制器来控制伺服阀的输出,并驱动安装在开卷机上的液压缸来保证钢带在生产过程中一直处于中心位置。

4 基础自动化及传动控制系统的实现

4.1 基本逻辑控制

完成上卷小车、CPC、开卷机、压辊、压下电机、入口S上下辊、主轧机、出口S上下辊、卷取机、助卷器、液压站等设备的单体控制和全线控制。

4.2 速度控制

系统只有主机完全采用的是速度控制模式,其速度给定值不是以阶跃的方式直接到给定输出的,而是通过一定的斜坡时间,这样可以保证速度变化时的平稳。开卷机、卷取机、入口S上下辊、出口S上下辊只有当在点动或是在穿带过程中才采用速度控制模式,其点动的速度给定值直接在调速器中设定。

4.3 张力控制

系统采用的是间接张力控制方式,这种控制方式不用张力计,就可以获得较为稳定的恒定张力,在实际轧制工作中,开卷机、卷取机、入口S上下辊、出口S上下辊都处在张力控制模式。

从速度控制模式切换到张力模式是在切换逻辑控制下自动进行的。在切换到张力控制模式运行后,卷取机的速度给定为主机的反馈速度加上附加给定速度(最大速度的10%~20%左右),由于与主轧机之间通过带钢的钢性连接,卷取机的实际速度不可能达到速度给定值,使卷取机的速度调节器输出饱和,传动系统转入张力控制。

在正常轧制时,开卷机(反向轧制时为左卷取机)工作在发电制动状态,它们的速度给定略低于机组其他设备,其速度调节器输出也达到饱和值。开卷机的制动力矩像卷取机一样,也可通过速度调节器的输出限幅进行调节。

入口S上下辊、出口S上下辊的工作方式与开卷机和卷取机类似,由于他们的辊径是恒定的,他们的输出转矩不像开卷机和卷取机一样要根据卷径的变化而变化。

在实际的张力控制中,在计算张力给定值时除了张力矩以外还有考虑摩擦力矩、惯性力矩等影响,这些都是保证恒张力控制的关键量,图2为张力系统控制框图。

图2 张力系统控制框图

4.4 卷径计算

开卷机与卷取机上钢卷的卷径是通过其直流调速装置自带的卷径计算功能完成的,根据线速度和角速度的关系,可计算出钢卷卷径:

式中:D—表示钢卷卷径;

W—表示开卷机或卷取机的角速度;

V—表示开卷处或卷取处的线速度。

5 AEC控制系统的实现

AEC系统的最终执行者是由安装在传动侧和操作侧的伺服阀通过控制两个液压缸的升降来实现,为了提高系统的响应速度,伺服阀及其阀块直接安装在缸体上,用于控制进入液压缸的油体流量。位移传感器安装在油缸的中心处便于准确的检测活塞的移动位移,并且在油缸内装有压力传感器可以用来计算轧制压力。

AEC控制系统包括三种控制方式:自动位置控制(APC),自动压力控制(AFC),自动延伸率控制(AEC)。可以通过选择开关在不同的工作情况下进行不同的控制方式,在一般的工作中都选用延伸率控制,压力控制主要是在做压靠拨零时使用,位置控制很少使用,以下主要对自动延伸率控制进行具体分析。

5.1 延伸率控制

在生产过程中保证恒定的延伸率是自动延伸率控制的最终目标,延伸率控制的好坏直接影响着产品的质量。其主要有以下两个参数,一个是带钢的张力,另一个是轧制力。因此,目前主要采用三种控制方式,分别是恒张力变压力控制方式,恒压力变张力控制方式,变张力变压力控制方式。

机组采用恒张力变轧制力控制方式,采用双闭环控制,既压力环作为内环,延伸率作为外环。根据设定的延伸率与实际延伸率的差量计算出压力的校正值,实现对总轧制力的给定,来完成恒延伸率的控制,图3为延伸率控制模型。

系统在对校正压力计算处理和压力调节量计算处理时都采用的是积分控制的方式,这种控制方式可以有效的消除残差,使延伸率控制到设定值。为了保证两侧的油缸在运行过程中不会有较大的辊缝偏差,系统设有同步调整功,它可以使运行快的一侧放慢速度,运行慢的一侧加快速度,保证轧辊的平行度。设置的操作侧压抬功能,可以用来调整两侧油缸的上抬量,来调节板形,平衡两侧轧制压力。

图3 延伸率控制模型

5.2 延伸率的调节方法

轧制力和张力对不同厚度带钢的延伸率控制会起到不同的效果,由表1可知,在不同工作方式和不同带钢厚度下,应该采用不同的延伸率调节的方法,才能获得更好的控制品质。

(2)在设置临时通道时,一般设置在中央的分隔带和硬路肩的位置,另外在二者之间还应设置周期性的通道位置,但变换的周期不能够超过1个月,减轻对路面结构层的压力。

表1 平整延伸率的调节方法

5.3 延伸率的计算方式

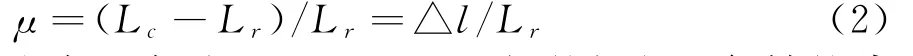

通过计数板分别采集安装在入口S上辊和出口S上辊编码器输出的脉冲,其在相同时间内,带钢的入口长度Lr,出口长度Lc,延伸率的计算公式为:

根据已知出口和入口S上辊的辊径和每转的脉冲数,可计算出t时间内入口、出口长度:

由(2)、(3)、(4)和Pr、Pc相等可得实际的延伸率计算值为:

式中:μ—延伸率;

Lr—入口钢带长度;

△l—出口长度和入口长度偏差;

Cxr—当前入口处脉冲数;

Cqr—t时间时入口处脉冲数;

Dr—入口S上辊辊径;

Pr—入口编码器每转的脉冲数;

Lc—出口钢带长度;

Cxc—当前出口处脉冲数;

Cqc—t时间时出口处脉冲数;

Dc—出口S上辊辊径;

Pc—入口编码器每转的脉冲数。

5.4 压力校正值计算

根据质量守恒定律得:

根据式(6)和延伸率计算得:

预设厚度差值与实际厚度差值减少量的偏差为:

压力校正值△F和厚度偏差差值之间的关系为:

由(8)、(9)、(10)四式可得

式中:hr—入口钢带厚度;

Lr—入口处钢带长度;

hc—出口钢带厚度;

Lc—出口处钢带长度;

μg—预设延伸率;

μs—实际延伸率;

△F—压力修正值;

Cm—材料钢度;

△hs—实际厚度偏差值;

△hg—预设厚度偏差值;

△h—厚度偏差值;

△△h—厚度偏差值差值;

△l—出口长度和入口长度偏差。

由(11)式可知,压力校正值与材料的刚度、入口厚度和延伸率有关。

5.5 影响延伸率的几个因素

以下是影响我们公司平整机延伸率控制的主要几个因素:

(1)延伸率是通过安装在入口、出口S辊上的脉冲编码器来测量的,如果钢带与S辊打滑,那么带钢的长度就不等于S辊转动的长度,从而影响延伸率的计算准确度。

(2)根据计算延伸率的公式可知,入口、出口S上辊辊径测量不准确也会影响延伸率的计算准确度。

(3)入口、出口S下辊与带钢打滑,造成入口和出口段张力波动,也会影响延伸率的波动。

(4)在加、减速过程中,因为机械惯性的原因,会引起延伸率的波动。

6 结束语

本系统投产将近两年多的时间,因种种原因,大多数时间基本上都没有采用延伸率的控制方式生产,严重影响产品质量,最近我们对其主要的检测装置进行更换和对程序进行了相应的修改后,延伸率的控制方式基本上能达到现在生产及质量控制的需要。

[1] 顾树生、王建辉.自动控制原理[M].北京:冶金工业出版社,2001.

[2] 金以慧.过程控制[M].北京:清华大学出版社,1987.

[3] 傅作宝.冷轧薄钢板生产[M].北京:冶金工业出版社,2005.

[4] 杨志敏,那成选,余红.攀钢冷轧平整机组辊缝自动控制及缺陷分析[J].四川冶金,2006(6).

Analysis of Automatic Control System of Chuanwei's Cold-Rolling Flattening Set

LEI Haiying,XV Ping,WANG Danwei

(Sichuan Longwei Metal Product Co.,Ltd.,Chengdu 610100,Sichuan)

Base on the automatic control system of the 900A flattening set of Chuanwei’s cold-rolling factory,the paper mainly introduces the net structure for control system,the hardware configuration,the basic automation control,the drive control and AEC control.Main analysis AEC controls theory and the trouble during the production process,which has active significance to optimize the control mode and promote product quality.

flattening set,the automation control,AEC

TG334.9

A

1001-5108(2017)02-0050-05

雷海英,助理工程师,主要从事电气技术工作。