以模型为核心的飞机智能化装配工艺设计

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110850)

数字化技术的应用使飞机设计制造模式产生巨大变革,美国波音公司在787新型客机研制过程中,全面采用了基于模型定义(Model Based Definition,MBD)技术,将三维产品制造信息与三维设计信息共同定义到产品的三维数模型中,摒弃二维图样,直接使用三维标注模型作为制造依据,将工程技术人员从百年来的二维文化中解放出来,实现了产品设计、工艺设计、工装设计、零件加工、部件装配、零部件检测检验的高度集成、协同和融合,建立了三维数字化设计制造一体化集成应用体系,开创了飞机数字化设计制造的崭新模式,保证了波音787客机的研制周期和质量[1]。

国内经过多年的努力,飞机产品的数字化设计与零件数字化制造技术发展迅速,基本实现了全三维产品定义、数控零件快速编程工艺设计等全三维一体化设计制造,但飞机装配工艺设计技术仍处于相对滞后的状态,装配工艺设计信息的描述与传递方法停留在二维的方式上,产品三维模型表达与二维工艺设计的混合应用是目前最大的特点。“十二五”期间,我国在数字化设计制造一体化集成应用方面开展了大量研究,各大主机制造企业都进行了不同程度的探索应用,从西飞拜明星的《基于MBD技术的三维工艺设计与现场可视化生产》[2]、沈飞冯子明的《飞机零部件产品的三维工艺设计》[3]、陕飞胡保华等的《基于MBD的三维数字化装配工艺设计及现场可视化技术应用》[4]、北航郭具涛等的《基于MBD的飞机数字化装配工艺设计及应用》[5]等论文描述内容可以看出,国内飞机数字化三维装配工艺设计技术研究已取得一定进展,实现的主要技术途径可以概括为二类:一类是借鉴波音公司研制模式,以DELMIA软件为主进行定制开发,结合3DVIA Compose实现基于轻量化模型的工艺设计及现场可视化装配;另一类是自主研发模式,基于国产平台开发以模型为核心的三维数字化工艺设计(Model Based Process Planning ,MBPP)系统。两种模式均可实现基于模型的三维装配工艺设计,并将逐步取代二维工艺设计成为主要技术手段。

近5年来,随着数字化、自动化、信息化、网络化和智能技术的发展,特别是2013年德国工业4.0概念的正式推出,智能制造已成为现代先进制造业新的发展方向,智能制造的核心是赛博—物理系统(Cyber-Physical System,CPS)系统,其原理是将人、赛博空间的虚拟产品和物理制造系统通过CPS集成为高度智能的自适应、自调整的整体系统,人的作用是在赛博空间建立制造全过程的虚拟模型,从而基于模型和知识开展仿真和优化,提供全系统级别的自推理、自组织的智能。而物理系统要提供高精度的制造执行能力和即时可靠的自感应能力,通过工业网络集成后不仅能够在各设备之间进行交换信息,感知在制品及预制件信息,并在赛博空间后台全制造过程仿真分析能力的支持下对制造全过程信息即时智能调整、智能适应。智能制造是数字化制造向更高阶段发展的必然产物。模型是实现智能化制造的前提和基础。因此,开展以模型为核心的飞机智能化装配工艺设计技术研究是大势所趋。

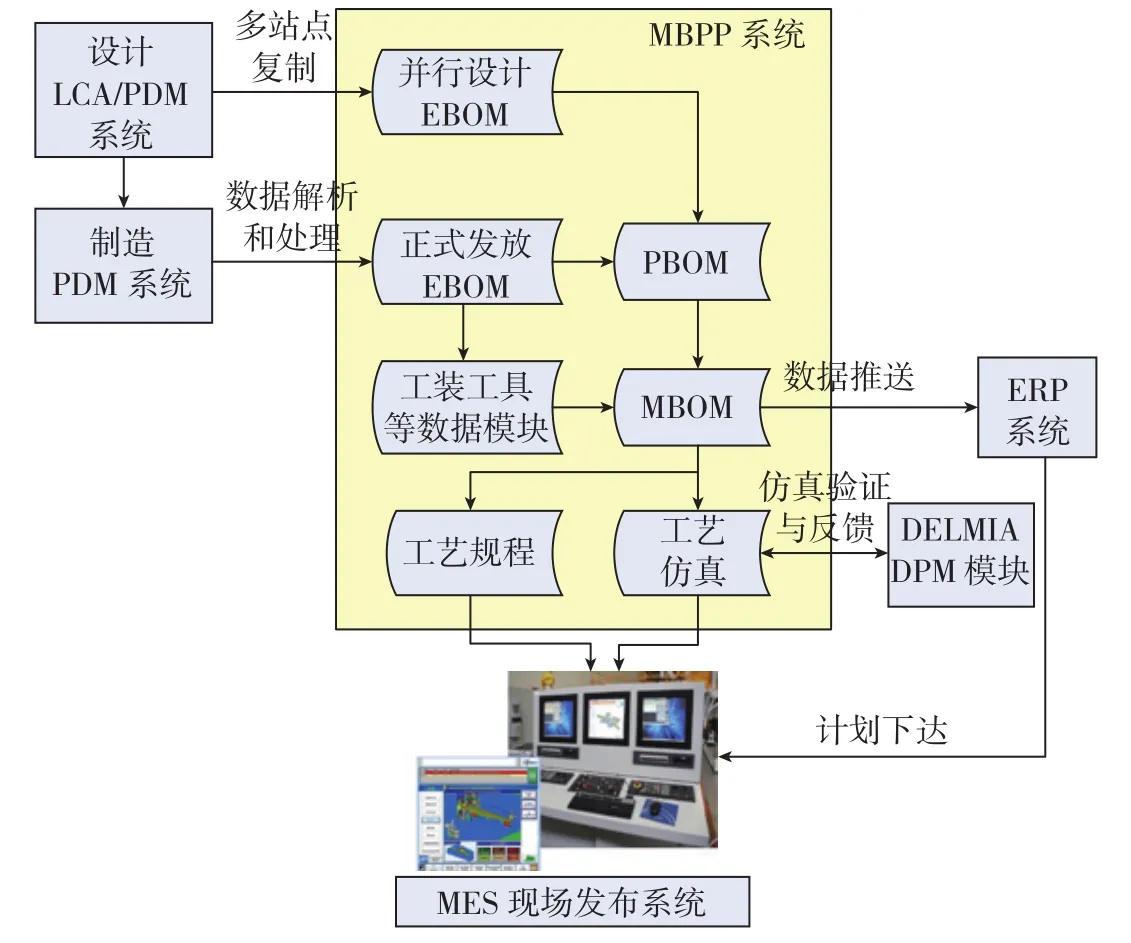

图1 MBPP系统集成框架示意图Fig.1 Schematic MBPP system integration framework

基于模型的三维装配工艺设计

基于模型的三维装配工艺设计是以MBD模型为基础,以BOM为载体和唯一数据源,通过三维工艺建模技术构建三维装配工艺模型,完成三维工艺规划,详细工艺设计与仿真优化,使装配工艺设计信息完全以三维模型的方式表达,操作内容与模型在特征级别上实现关联表达,使操作者能够直观地理解设计意图和要求,并通过与企业PDM/ERP/MES等信息化系统有效集成的方式,实现装配工艺信息可视化发布的先进装配工艺设计技术与方法。

1 MBPP系统概述

MBPP系统是沈飞公司基于国产金航平台自主开发的三维工艺设计集成应用系统,采用B/S与C/S相结合的方式,通过WebService和中间表等手段与PDM/ERP/MES集成,实现在并行设计阶段,从LCA系统中获取实时同步更新的产品设计数据,在数据正式发布阶段,从设计所Windchill系统获取正式数据,进行数据解析,创建工艺模型,进行BOM重构及变更管理,将数据推送给ERP系统和MES系统,利用企业已有的PDM系统进行构型(技术状态)管理与发布,MES系统接收最终有效的三维可视化工艺指导信息。基于国产平台的三维数字化装配工艺设计系统集成框架如图1所示。

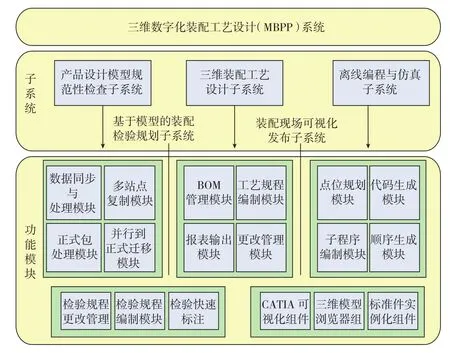

系统采用模块化开发,以业务框架为主线,提供从数据管理到编辑工具的各方面功能,其主要功能的总体结构如图2所示,包含产品模型规范性检查、工艺设计、检验规划、离线编程仿真和现场可视化发布等5个子系统,可实现用户权限管理、数据处理、BOM管理、关联更改、基于模型的工艺设计、装配检验规划、离线编程与仿真、报表输出、流程审签、现场可视化发布等功能。

系统的核心关键技术是对产品三维模型数据的精准解析,将设计发放的CATIA的Product、Part文件转化为自定义的结构化数据表,将模型属性特征进行解析、提取并存储在工艺数据库中,在此基础上实现基于模型的三维工艺规划、详细工艺设计、装配检验规划、离线编程仿真和现场可视化发布等,在上述工艺设计过程中新增的装配站位、工序、工步、零件及标准件配套、工装、工具、NC程序、装配仿真视频等工艺信息同样以数据表的方式存储在数据库中,并与原先的实例信息表建立关联关系,当设计更改时,通过对数据表关联关系的搜索算法生成设计更改记录表,PBOM更改记录表和MBOM相关配套更改表,实现数据管理与控制。

2 以模型为核心的装配工艺规划

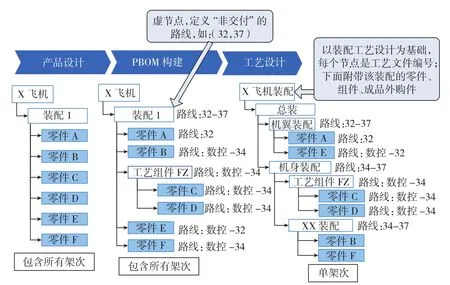

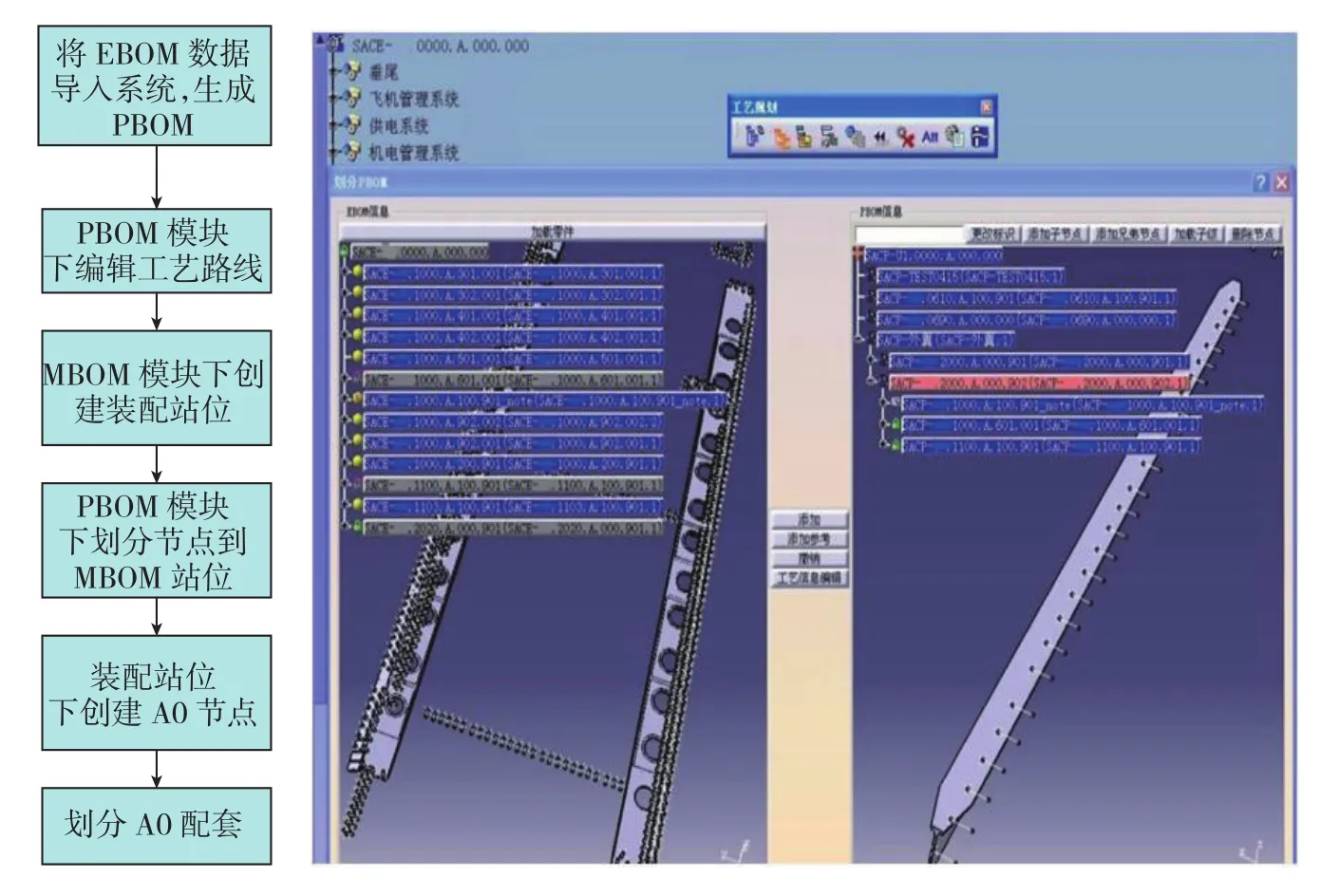

在MBPP系统中BOM划分由顶向下进行,先进行总体规划,再进行详细设计。按照工厂的生产实际和工艺要求对设计BOM进行适当调整,形成新的BOM结构的过程,其中包括PBOM划分与MBOM划分。工艺结构树的构建过程如图3所示[6]。

PBOM划分是指工艺分工部门根据生产厂的业务分工和加工能力以及零件的加工和装配特点,增加工艺分工信息、构建工艺分装件和组合件,确定生产车间和交付顺序,形成与生产高度关联的产品结构树。

MBOM划分是指工艺部门根据产品的结构特点和装配要求划分成不同的装配单元,确定装配顺序,形成满足装配要求的MBOM结构树。在BOM的划分时,从EBOM到PBOM,再到MBOM的全过程采用可视化消耗式划分方法,已划分完毕的节点与尚未划分的节点通过不同的图标进行标识。在划分过程中系统还应提供三维模型的对照功能,防止划分出现错误,如图4所示为BOM划分的基本工作流程和界面。

图2 MBPP系统总体框架Fig.2 Overall framework of MBPP system

图3 工艺结构树构建过程Fig.3 Building process of process structure tree

3 基于装配仿真的详细工艺设计

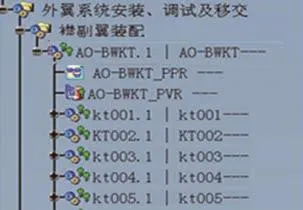

详细装配工艺设计采用PPR(Process、Product、Resources) 文档结构,该PPR结构文档可以直接生成装配仿真工艺模型,在进行详细装配工艺设计时,工艺人员通过选择MBOM结构树上的节点,生成所选节点的PVR(Personal Video Recorder)快照,PVR快照包含节点下的所有产品的链接关系。此外,工艺人员选择相应的装配工艺(AO)节点,系统能根据MBOM结构创建PPR模型,并将PVR快照作为产品节点添加到PPR模型中,PPR模型与MBOM关联并保持更新,如图5所示。

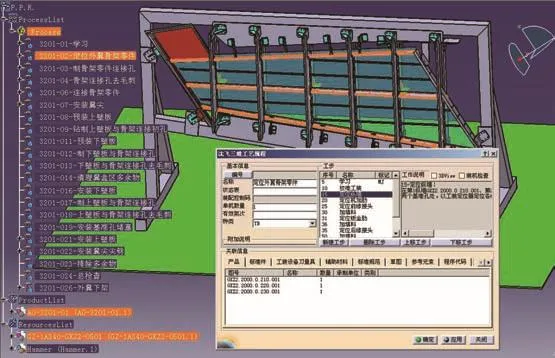

工艺人员根据工厂的技术水平、生产能力、订货需求等,确定装配工艺方法和顺序。应用DELMIA的DPM模块进行装配过程仿真优化验证,并将仿真优化结果作为指导工人操作的文档在PPR结构树上进行管理,工艺人员首先在PPR文档中添加工序,填写工序名称、编号、状态表、有效架次和工艺规程种类等信息。然后,在工序中新建工步,填写工步序号、操作说明。在编辑工步时,工艺设计系统可从工艺知识库中获取工艺设计的经验数据,并自动生成工步说明,还可以捕获当前所选对象,自动提取零件图号、名称等信息,并将其添加到工步说明中。如图6所示为装配工艺规程编制的功能界面。设计更改时,工艺规划人员根据设计更改对PBOM进行相应的调整,生成PBOM更改记录,通过更改审签流程,将更改反应到PBOM上;工艺设计人员根据设计和PBOM更改情况,进行配套关系调整、工艺规程修改或升级等相应的贯彻更改操作。

4 基于模型的装配检验规划

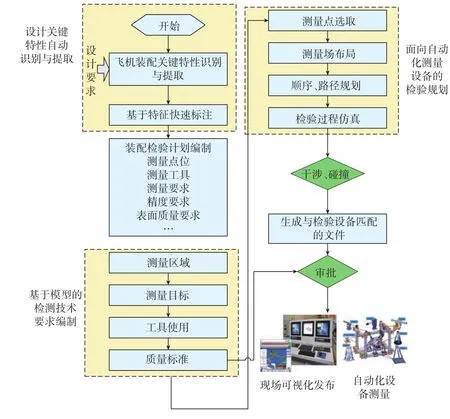

基于模型的三维检验规划与工艺模型彼此关联,自顶向下策划装配质量检测方案,对设计模型及工艺模型中的关键特性进行识别与提取,并对未标注的尺寸(如紧固件边距、间距等)进行快速标注与提取,面向自动化测量设备进行检验路径规划和仿真分析,生成包含:装配检验计划工序名称、检验计划编号、检验计划版次信息、工序号/工步号、检验要素与要求等内容在内的装配检验计划,为检验人员提供操作信息文件,为自动化测量设备提供工作程序。装配检验设计流程如图7所示。

图4 BOM重构基本流程和界面Fig.4 Basic flow and interface of BOM reconstruct

图5 PVR、PPR与MBOM树Fig.5 PVR, PPR and MBOM tree

图6 装配工艺规程编制界面Fig.6 Assembly process planning compiling interface

以模型为核心的智能化装配工艺设计发展思路

以模型为核心的智能化装配工艺设计是在三维装配工艺设计基础上,对工艺知识进行梳理与总结,建立工艺知识的规范化模型,并构建相应的工艺知识库,使工艺知识可维护、可重用、可拓展。在此基础上,基于遗传、模拟退火等人工智能算法,建立工艺推理方法及工艺参数优化方法。搭建智能工艺设计平台,基于知识和大数据分析,实现基于工艺模板的快速工艺设计,以及基于工艺模板并融合制造资源库的工艺智能设计。建立虚拟数字装配车间,综合采用二维码和传感器等感知技术,对装配过程中所涉及的人员、设备、工具、物料、在制品等多源信息进行自动采集和全面感知,并将多源异构数据经统一处理后传递至仿真模型,结合仿真模型与智能优化算法对飞机装配过程(如产能平衡、精准物料配送、工艺流程优化等)智能规划、控制、调度和优化。实现以模型为核心的智能化装配工艺设计需要突破如下几项关键技术:

1 快速建模技术

飞机装配是复杂的系统工程,存在作业协调复杂、节拍控制困难等典型问题,因此,需要对飞机装配过程进行全流程的数字化虚拟建模仿真优化,达到控制生产节拍 均衡生产的目的。而飞机零件、标准件、装配工装及工位器具的数量通常都在几十万甚至上百万的量级,依靠手工建模不仅工作量巨大,而且周期长,实现以模型为核心的智能化装配工艺设计迫切需要开展可变参数快速构建和逆向工程等快速建模技术研究,构建CPS系统。

2 大数据挖掘技术

飞机装配过程中,不断产生海量的非结构化数据信息,离散的存在企业的信息化系统中,形成了当下备受关注的大数据,如何利用这些数据,从数据中获取知识,辅助科学决策是实现智能化装配工艺设计的关键技术途径之一。

以工艺规划中的BOM重构为例,PBOM路线划分,在并行设计阶段,传统采用在定期导出的EBOM数据表上人工添加工艺路线的方式完成,设计数据变更靠人工比对,通常需要十几个人花费一个月以上时间完成。采用MBPP系统后,实现以模型为核心进行消耗式三维工艺路线分工,系统自动将 EBOM 的更改信息推送到 PBOM编辑人员,较传统方式可提高工作效率50%以上。而智能化工艺路线分工解决方案,基本上可以消除PBOM规划的环节,直接在设计模型上生成一体化BOM重构方案,智能化PBOM划分的实现途径是通过大数据挖掘,对已有机型PBOM的分工路线数据进行分析,运用聚类算法,建立工艺知识库,学习已有机型分工原则,基于零件材料、尺寸、结构特点、成型及热表处理属性信息等模型特征和属性信息,预测零件的加工路线,自动生成工艺路线分工方案,重构PBOM。

图7 基于模型的装配检验规划与仿真Fig.7 Assembly planning and simulation based on the model

3 实时动态感知技术

智能制造的核心特征之一就是动态感知,以模型为核心的智能化装配工艺设计必须解决生产现场“聋哑设备”的感知问题,开展生产线制造要素标识和数据采集技术研究,利用传感器(超宽带定位UWB、惯性导航INS等)改造“聋哑设备”信息的自动化采集,将传统的车间制造资源(人员、机床、物料、工装等)进行标识,通过相关规则和参数定义,使得这些制造资源能够主动感知周围环境的变化,实时反馈自身的生产状态,同时将实时数据采集功能与仿真模型进行连接,利用机器学习方法不断修正仿真模型,使得仿真模型不断贴近实际的生产效果,从而实现物理车间和虚拟车间的信息交互。

4 基于在线仿真的智能优化技术

传统意义上的装配仿真是离线的,静态模型,与装配现场缺乏实时、准确的信息交互,不能适应飞机装配过程复杂的动态多变的特性,使得仿真状态与真实状态脱节,仿真结果丧失了自身的优势,离线仿真只是一种对现有方案的验证和评估技术,仿真本身无法给出最优化的解决方案或参数设置。在线仿真优化是基于实时采集到的各类装配资源数据或者已有的状态感知信息数据库中的知识数据,驱动装配仿真,根据仿真检验结果在线调整仿真参数,使得对飞机装配过程的仿真具有实时性和有效性;结合智能算法,选取合适优化策略、优化方法及相关参数,对工艺流程、车间布局、标准作业、资源管理和生产能力进行仿真优化,从生产能力、设备利用率、人员利用率、布局成本出发对仿真分析结果进行评估,优化调整装配工艺设计,从而实现以模型为核心的智能化装配工艺设计。

结束语

MBPP系统已在沈飞公司新一代飞机研制中进行工程应用,实现了全三维信息传递、全流程信息化管理和现场无纸化装配,提高装配工艺设计效率30%,大幅度提高设计更改贯彻的及时性和技术状态管控的精准度。但在应用中也发现许多问题需要进一步完善,比较突出的问题是产品构型及模块划分的合理性对三维装配工艺设计系统的影响,由于大部件Note文件过大,设计更改时涉及的工序多而且跨站位,给工艺贯彻造成较大困扰,导致工艺文件难以定版发放。产品设计模型的规范性对系统正常运行也产生直接影响。因此,在面向三维装配工艺设计的产品定义和以模型为核心的智能化工艺设计方面还需进行更深入的研究。

参 考 文 献

[1]余志强, 陈嵩, 孙炜, 等.基于MBD的三维数模在飞机制造过程中的应用[J].航空制造技术,2009(25): 82-85.Yu Zhiqiang, CHEN Song, SUN Wei, et al.Application of MBD-based three dimensional module in aircraft manufacturing[J]. Aeronautical Manufacturing Technology, 2009(25): 82-85.

[2]拜明星. 基于MBD技术的三维工艺设计与现场可视化生产[J].航空制造技术,2013(8): 40-43.BAI Mingxing. 3D planning and visual production based on MBD[J]. Aeronautical Manufacturing Technology, 2013(8): 40-43.

[3]冯子明.飞机零部件产品的三维工艺设计[J].航空制造技术,2013(11): 26-29.FEMG Ziming. Three-dimensional process design of large complex mechanical product[J].Aeronautical Manufacturing Technology, 2013(11): 26-29.

[4]胡保华, 闻立波 ,杨根军, 等. 基于MBD的三维数字化装配工艺设计及现场可视化技术应用[J].航空制造技术, 2011(22): 81-85.HU Baohua, WEN Libo, YANG Genjun,et al. MBD-based three-dimensional digital assembly process design and on-site visualization technology application[J]. Aeronautical Manufacturing Technology, 2011(22): 81-85.

[5]郭具涛,梅中义. 基于MBD的飞机数字化装配工艺设计及应用[J].航空制造技术,2011(22): 74-77.GUO Jutao, MEI Zhongyi. Design and application of MBD-based Aircraft digital assembly process[J]. Aeronautical Manufacturing Technology, 2011(22): 74-77.

[6]冯子明.飞机数字化装配技术[M].北京: 航空工业出版社, 2015.FENG Ziming. Digital assembly technologies for aircraft[M]. Beijing: Aviation Industry Press,2015.