基于MBD和多Agent的飞机构件工装协同设计系统开发*

(南京航空航天大学机电学院,南京210016)

飞机构件具有结构复杂、尺寸大、刚度低等特点,为了确保飞机的装配质量,必须采用大量的工艺装备辅助完成飞机构件的装配工作。飞机构件工装的设计工作占了飞机生产制造全过程70%~80%的时间,工装的设计制造成本占产品制造总成本的10%~20%[1-2],工装的设计工作已成为确保飞机生产制造工作顺利进行的重要环节。面对工装质量要求高、研制成本低、研发周期短等众多条件的制约,在飞机构件工装的设计过程中,必须综合考虑产品的制造与装配工艺、工装的刚度与强度、产品装配应力等众多因素,因此工装设计人员无法单独完成工装设计的复杂工作,必须同产品工艺设计人员、制造仿真分析人员、装配仿真分析人员等工作人员协同完成工装设计工作。

飞机构件工装的设计信息交叉密集,对协同设计的需求更为迫切。针对协同设计国内外学者做了诸多研究。在国外,斯坦福大学的Cutkosky等[3]最早将Agent技术应用到工程技术领域,为本领域的协同设计工作提供了全新的设计方法,对Agent技术而言也具有里程碑式的意义。Kim等[4]开发了一个B/S结构的三维协同标注系统CyberView,多用户可通过该系统同时在线对服务器中模型进行标注和浏览操作。在国内,浙江大学的贾虹等[5]以ISO组织制定的产品模型数据交换标准STEP为各CAX软件间的数据交换格式,实现了产品在各CAX间的数据共享,并以此为基础开发了图形浏览器ST-Viewer。何发智等[6]利用协同支持工具CoCADToolAgent改造商业化的CAD系统开发出了CSCD系统,给出了通讯协议、通讯支持、一致性维护和并发控制、协同感知等问题的有效解决方案。北京航空航天大学的敬石开等[7]创建了产品装配语义模型,详细研究了产品尺寸约束以及装配几何约束的表达方法,并阐述了在产品装配设计工作流程中,基于语义对零件设计尺寸约束、装配路径规划信息和装配顺序的推理过程。南京航空航天大学的Li等[8]提出了将人类神经分泌与免疫系统的协同工作原理运用到了飞机工装设计工作的方法,通过集成PDM技术集成多Agent技术搭建了飞机工装协同设计系统框架。简建邦等[9]利用本体技术完成了对飞机构件MBD模型中非几何信息的语义定义与信息共享,针对飞机构件的设计流程搭建了基于MBD和多Agent技术的协同设计系统框架,利用多Agent技术实现了各CAX间的协同通信功能。

本文根据飞机构件工装的设计人员与工艺设计人员、仿真分析人员等下游工作人员为完成飞机构件工装设计任务而展开的工装协同设计工作的需求,研究了基于MBD和多Agent的飞机构件工装协同设计方法。

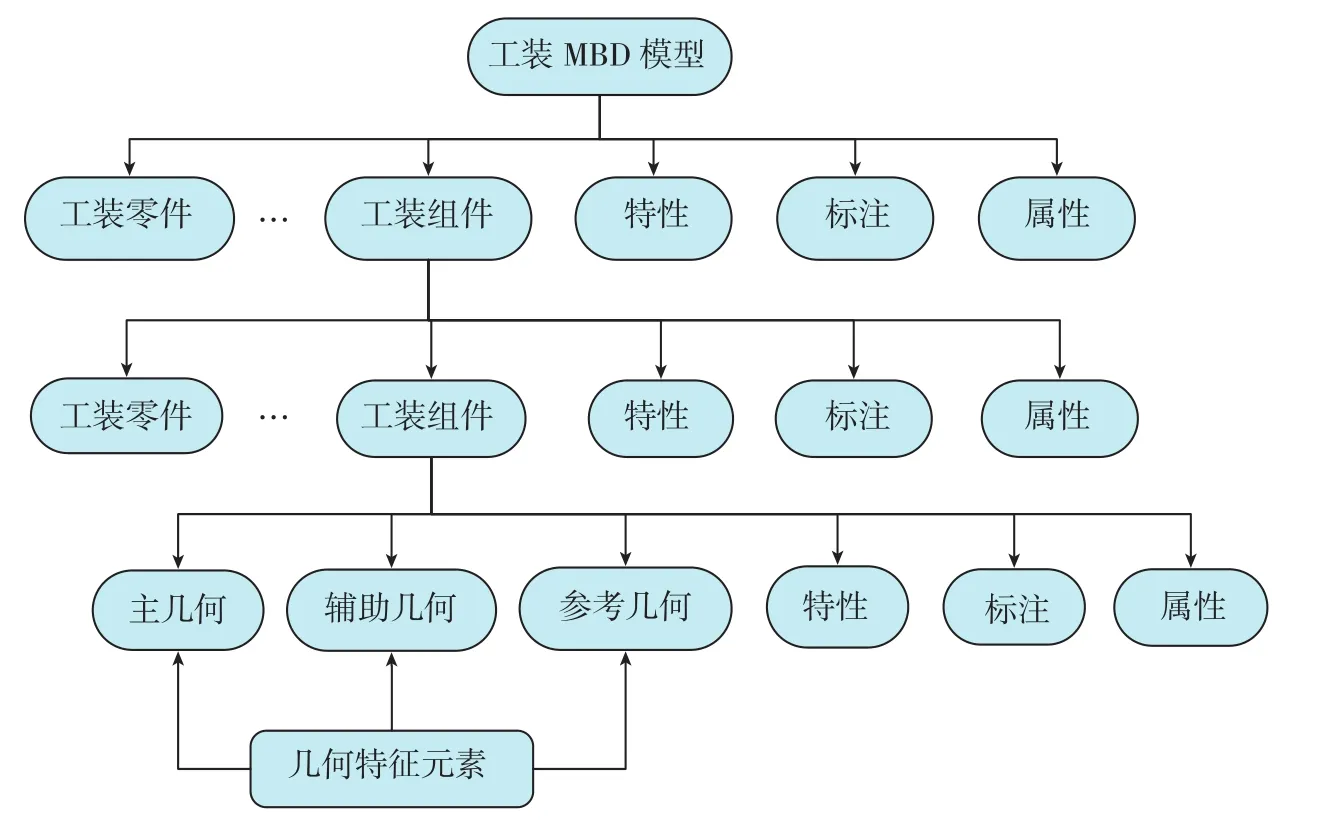

图1 工装MBD模型的结构组织形式Fig.1 Structural composition of tooling MBD model

飞机构件工装MBD模型

为确保飞机构件工装协同设计人员在工装协同设计过程中利用的数据源唯一,采用MBD技术对飞机构件工装设计方案进行表达。MBD技术是在3D模型中集成产品定义、公差标注、工艺信息、属性等非几何信息,从而完全剔除传统2D图纸成为协同共享的唯一数据源的设计方法[10],而MBD模型则是进行协同设计的基础。本文参考ASME Y14.5-2009标准[11]和GB/T 24734-2009[12]等标准,给出了用于飞机构件工装协同设计的工装MBD模型,如图1所示。

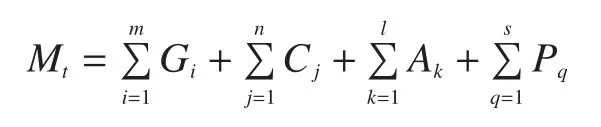

从图1可以看出,装配件的工装MBD模型和零件的工装MBD模型都是由几何信息、特性、属性和标准组成,可用下述公式进行表达:

式中,Mt表示工装 MBD 模型(t=1,2,3);Gi表示MBD模型中几何特征元素;Cj表示MBD模型中的特性信息;Ak表示MBD模型中的标注信息;Pq表示MBD模型中属性信息。

模型中几何特征元素包括主几何元素、辅助几何元素和参考几何元素。主几何元素指在3D环境中描述模型造型特征和形貌的几何信息集合;辅助几何元素指辅助表现模型信息的几何信息,如成型磨具中的分模线、标识需进行特殊加工的曲面区域等;参考几何元素指从其他模型中拷贝并利用的几何信息元素,如成型磨具模面板的上模面曲面几何信息数据、装配型架中卡板的内曲面信息数据等。

特性信息指描述模型的非几何信息,如工装设计人员、材料信息、工装的制造信息、技术注释等信息。标注信息指标注的基准面、尺寸、形位公差、文本注释等信息。属性指在模型中不能直接可见的信息,如工装的质量参数等信息。

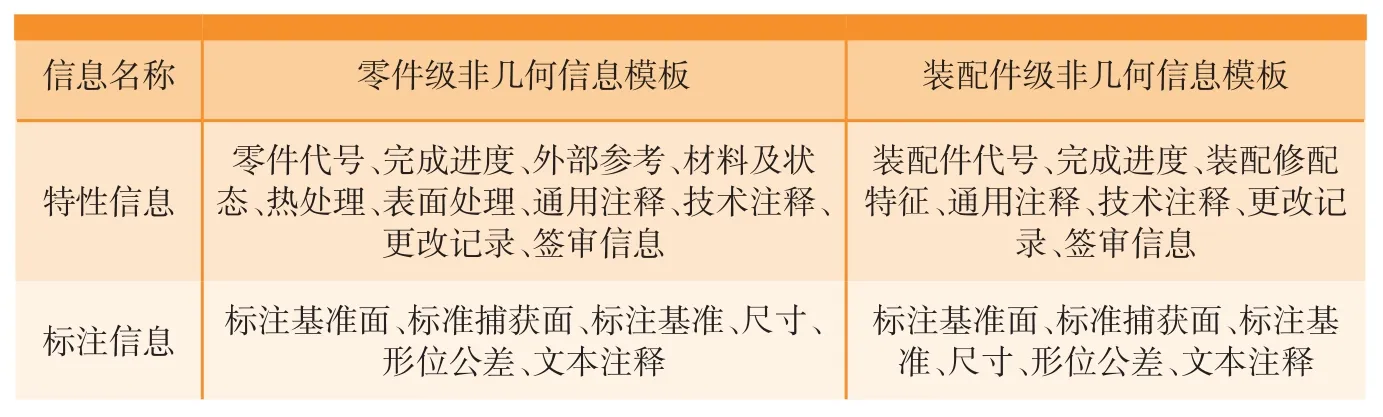

表1 工装非几何信息模板

飞机构件工装非几何信息模板

飞机构件工装的设计人员进行工装设计过程中,除需利用几何信息可视化地表达设计目的外,还需利用非几何信息完善设计意图,以便下游工作人员对模型信息进行辨识、读取和应用。本文针对飞机构件工装协同设计过程中零件和装配件工装MBD模型中非几何信息设计需求的不同,制定了两种不同类型的非几何信息设计模板,以便工装设计人员规范、快速、清晰地对工装MBD模型非几何信息进行设计,并且便于参与工装协同设计的下游工作人员对工装非几何信息进行快速识别、提取和应用。如表1所示,非几何信息设计模板主要包括特性和标注信息。其中,用下划线标出的信息是需与工装几何特征进行关联的非几何信息。工装非几何信息设计模板是综合工装协同设计人员意见及工作需求后由工装设计人员制定,并且只有工装设计人员具备使用和修改的权利。

飞机构件工装协同设计系统框架

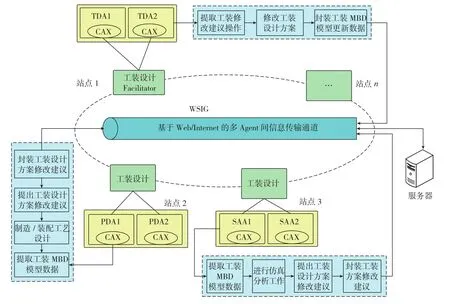

根据某大型航空企业中飞机构件工装设计部门与生产和仿真分析部门间的协同设计流程,完成了飞机构件工装协同设计系统结构与职能模块的划分。在协同设计系统中,利用具有自主行动能力的软件主体Agent代替各职能部门,其中包括:工装设计Agent(Tooling Design Agent,TDA)、工艺设计Agen(tProcess Design Agent,PDA)、仿真分析 Agent(Simulation Analysis Agent,SAA)等。根据工装协同设计的需求,搭建了基于MBD和多Agent的飞机构件工装协同设计框架,如图2所示。

其中,飞机构件工装的设计Agent负责利用飞机构件工装MBD模型和飞机构件工装非几何信息模板进行工装的设计工作,为参与工装协同设计的Agent提供唯一数据源;仿真分析Agent、工艺设计Agent等Agent通过飞机构件工装协同设计系统完成工装设计信息的提取、利用,以及回馈工装设计方案修改建议等工作;工装协同设计小组随着工装设计任务的下发而建设,伴随工装设计任务的完成而解散,并通过飞机构件工装协同设计系统完成工装协同设计信息的传输。

基于MBD和多Agent的飞机构件工装协同设计具体流程为:(1)由工装设计人员根据工装设计订货单利用工装MBD模型和工装非几何信息模板完成工装的几何信息和非几何信息的设计工作,并将工装MBD模型下发给仿真分析Agent、工艺设计Agent等下游工作人员,为其提供唯一的数据源;(2)下游的工作人员利用自身的专业知识及工具在工装MBD模型中定义工装制造、装配等工艺信息,并对工装设计方案进行仿真分析,若工装设计方案存在有待完善之处,对其提出修改建议,并利用本地Agent提取相应的几何信息与非几何信息,与其进行封装处理;(3)利用基于Web/Internet的多Agent间的信息传输通道,将封装的数据信息及相应的仿真分析结果传输给工装设计人员;(4)工装设计人员提取查看工装设计方案的仿真分析报告以及修改建议操作,对工装设计方案进行相应的修改完善,然后将更新后的工装设计方案数据发送给参与工装协同设计工作的Agent,强制工装协同设计Agent进行数据更新,以确保协同设计过程中的数据唯一性。重复上述的工装协同设计流程,直至完成质量高、经济效益好、制作水平要求低的工装设计方案。

图2 基于MBD和多Agent的飞机构件工装协同设计框架Fig.2 Tooling collaborative design framework of aircraft components based on MBD and multi-Agent

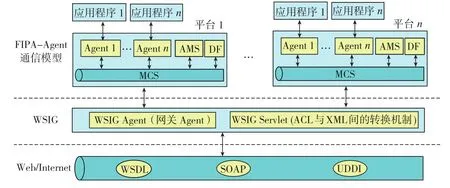

基于Web/Internet和FIPAAgent的多Agent间的协同通信

为了使得参与协同工作人员间顺利便捷地完成协同通信,本文利用Web服务集成网关(Web Services Integration Gateway,WSIG)将非盈利组织FIPA(The Foundation for Intelligent Physical Agents)创建的JADE Agent通信平台与Web服务进行了无缝透明连接,形成了基于Web/Internet和 FIPA-Agent的 多Agent间的协同通信的系统模型,如图3所示。

图3 基于Web/Internet和FIPA-Agent的通信模型Fig.3 Communication model based on Web/Internet and FIPA-Agent

图4 基于Web/Internet的各Agent间协同通信流程Fig.4 Collaborative communication process among the Agents based on Web/Internet

1 基于Web/Internet和FIPA-Agent的通信模型

由非盈利组织FIPA创建的多Agent间的网络通信模型为图3中的FIPA-Agent[13]通信模型部分。FIPA-Agent通信模型包含3个基本服务:Agent管理系统(Agent Management System,AMS)完成对于平台注册Agent、平台目录服务和平台内消息传输的管理工作;目录服务(Directory Facilitator,DF)负责Agent的注册、查询、注销工作;消息传输服务(Message Transport Service,MTS)负责在消息传输系统(Message Communication System,MCS)中,将消息以ACL的形式进行传输。

其中,利用FIPA-Agent平台通信语言(Agent Communication Language,ACL)完成工装协同设计信息在Agent平台内传输工作;网络传输信息遵循Web服务通讯协议SOAP,以确保协同信息数据的跨平台传输;WSIG提供ACL<>SOAP消息转换器,实现Agent平台与Web服务间的数据信息的相互转换。

2 基于Web/Internet和FIPA-Agent的各Agent间协同通信流程

本系统间各Agent间的协同通信流程如图4所示,具体流程为:(1)各Agent分别在各自所在的Agent平台DF中进行申请注册,若Agent需要提供或获取网络服务,则通过WSIG Agent完成在Web服务目录UUDI中的注册,同时获取Web中提供的Agent的服务注册信息;(2)工装设计Agent通过DF查询协同设计Agent,并将工装MBD模型发送给查询得到的工艺设计Agent、仿真分析Agent等需参与协同设计的Agent;(3)参与协同设计的Agent利用自身的专业知识和工具,对工装MBD模型进行装配路径仿真分析、人机工程仿真、工装制造成本等仿真分析工作,并将仿真分析结果及工装设计修改建议回馈给工装设计Agent;(4)工装设计Agent根据回馈的工装修改建议修改工装MBD模型,并将更新后的工装MBD模型发送给参与工装协同设计的Agent,强制各Agent更新本地的工装MBD模型数据,以保证工装数据信息的唯一性。经过工装协同设计Agent间的反复协同商榷,最终完成工装的设计工作。

系统实现

根据以上的研究,利用JADE技术开发了B/S架构的基于MBD和多Agent的飞机构件工装协同设计系统,如图5所示,展示了系统的部分功能模块。系统会根据用户注册的部门信息不同,分配给用户不同的使用权限,如工装设计部门人员则具备工装设计方案的发布功能,而飞机构件工装的工艺设计人员、仿真分析人员等下游工作部门的人员只具备工装设计方案的检索、提取等功能,并且系统会实时获取回馈用户的工作状态以及工作进度等信息,以便系统组成最佳的工装协同设计小组。工装协同设计小组可通过系统就工装的设计方案而展开的在线研讨会议,以便下游工作人员及时反馈对工装设计方案的修改建议,并及时获取工装设计方案的最新数据,以确保工装协同设计过程中模型数据的统一性。本文课题是与企业合作的研究内容,系统根据用户的需求进行了设计和开发,目前在用户单位进行了安装,在小范围进行了试用。

图5 飞机构件工装协同设计系统Fig.5 Tooling collaborative design system of aircraft components

结束语

本文对基于MBD的飞机构件工装协同设计系统进行了研究,给出了飞机工装MBD模型和构件工装非几何信息模板,对MBD技术在工装设计过程中的应用具有一定的参考价值。分析了工装协同设计的业务流程,通过多Agent技术,开发了飞机构件工装协同设计系统,实现工装协同设计时各Agent间的协同通信。

参 考 文 献

[1]WANG H, RONG Y K, LI H, et al.Computer aided fixture design: recent research and trends[J]. Computer-Aided Design, 2010,42(12): 1085-1094.

[2]朱耀祥, 融亦鸣. 柔性夹具与计算机辅助夹具设计技术的进展[J]. 制造技术与机床, 2000(8):5-7.ZHU Yaoxiang, RONG Yiming. The development of flexible fixture and computer aided fixture design technology[J]. Manufacturing Technology & Machine Tool, 2000(8):5-7.

[3]CUTKOSKY M R, ENGELMORE R S, FIKES R E, et al. PACT: an experiment in integrating concurrent engineering systems[J].Computer, 2013, 26(1):28-37.

[4]KIM C Y, KIM N, KIM Y, et al.Internet-based concurrent engineering:an interactive 3D system with markup[C]//Proceedings of 1998 ASME Design Engineering Technical Conference, Atlanta,1998.

[5]贾虹, 卢炎麟. 基于STEP的模具产品远程协同设计系统研究[J]. 机电工程,2008, 25(11):75-78.JIA Hong, LU Yanlin. Research of STEP-based remote collaborative design system for diemould product[J]. Mechanical Electrical Engineering Magazine,2008,25(11):75-78.

[6]何发智, 高曙明, 王少梅,等. 基于CSCW的CAD系统协作支持技术与支持工具的研究[J]. 计算机辅助设计与图形学学报,2002, 14(2):163-167.HE Fazhi, GAO Shuming,WANG Shaomei,et al. Research on collaboration support technology and toolkits for CSCW based CAD system[J]. Journal of Computer-Aided Design &Computer Graphics, 2002, 14(2): 163-167.

[7]敬石开, 谷志才, 刘继红,等. 基于语义推理的产品装配设计技术[J]. 计算机集成制造系统, 2010, 16(5):949-955.JING Shikai, GU Zhicai, LIU Jihong, et al. Product assembly design based on semantics reasoning[J]. Computer Integrated Manufacturing Systems,2010, 16(5):949-955.

[8]LI Y, JIAN J, YAN R, et al. Aircraft tooling collaborative design based on multiagent and PDM[J]. Concurrent Engineering, 2009,17(2):139-146.

[9]简建帮, 李迎光, 王伟,等. 基于MBD和多Agent的飞机结构件协同设计[J].中国机械工程, 2010, 21(22): 2647-2652.JIAN Jianbang, LI Yingguang, WANG Wei,et al. Collaborative design for aircraft structural parts based on MBD and multi-Agent[J]. China Mechanical Engineering, 2010,21(22): 2647-2652.

[10]卢鹄, 韩爽, 范玉青. 基于模型的数字化定义技术[J]. 航空制造技术, 2008(3):80-83.LU Hu, HAN Shuang, FAN Yuqing. Model based digital definition technology[J], Aeronautical Manufacturing Technology,2008(3): 80-83.

[11]Dimension and Tolerancing: ASME Y14.5-2009[S].

[12]技术产品文件数字化产品定义数据通则: GB/T 24734-2009[S].Technology product documentation digital product definition data practices: GB/T 24734-2009[S].

[13]于卫红. 基于JADE平台的多Agent系统开发技术[M]. 北京:国防工业出版社, 2011.YU Weihong. Development technology of multi-Agent system based on JADE platform[M].Beijing: National Defense Industry Press,2011.