大型真空高压电子束焊机的焊接适用性研究

高 峰,常荣辉,刘艳梅,都 强

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110850)

在现代航空航天领域内,越来越多的新材料、新结构被采用,尤其是更多的大厚度、新材料、复杂结构焊接件的设计应用,促进了焊接科学技术的快速发展。

近几年,国际上在焊接大尺寸、大厚度或尺寸较精密的复杂结构件时,采用了先进的真空电子束等高能束流焊接方法。这种先进的高能束流焊接工艺以其可达性好、焊缝的化学成分稳定且纯净、接头强度高、焊接热变形小等优点[1-2]广泛应用于航空航天、电子能、国防及军工、汽车和电气电工仪表等众多行业,以及多种材料零件的生产之中,特别是在飞机结构件的制造中有着广泛的应用前景[3-7]。

电子束焊接的基本原理是电子枪中的阴极由于直接或间接加热而发射电子,该电子在高压静电场的加速下再通过电磁场的聚焦就可以在工件上形成能量密度极高的电子束斑,动能转化为热能,形成“匙孔效应”[8-10],使焊接处工件熔化。随着电子束的移动,形成新的小孔,熔化的金属将原有的小孔填满,就好像小孔在工件上移动,从而实现对工件的焊接。

试验设备

本研究试验设备为高压电子束 焊 机 ZD150-30C CV65M。(高压 70~150kV、束流 1~200 mA、功率30kW、真空室体积65m2)高压电子束焊接设备,基本构成为电子枪系统、真空泵系统、计算机操作平台和焊接室。电子枪内装有TV观察系统,电子枪真空系统采用涡轮分子泵。真空泵系统工作时使用两个独立的真空泵组,一个低真空泵组和一个高真空泵组。焊接室内运动系统装备了5个数控运动轴,X轴:驱动滑架和工作台在工作室内X方向运动;Y轴:驱动工作台在工作室内Y方向运动;A/C轴:焊接环形焊缝的旋转驱动;B轴:倾翻台的驱动。

图1 3mm焊后试件Fig.1 3mm specimen after welding

图2 模拟件接头的形貌Fig.2 Appearance of the analog joint

图3 试片背部形貌Fig.3 Back appearance of test piece

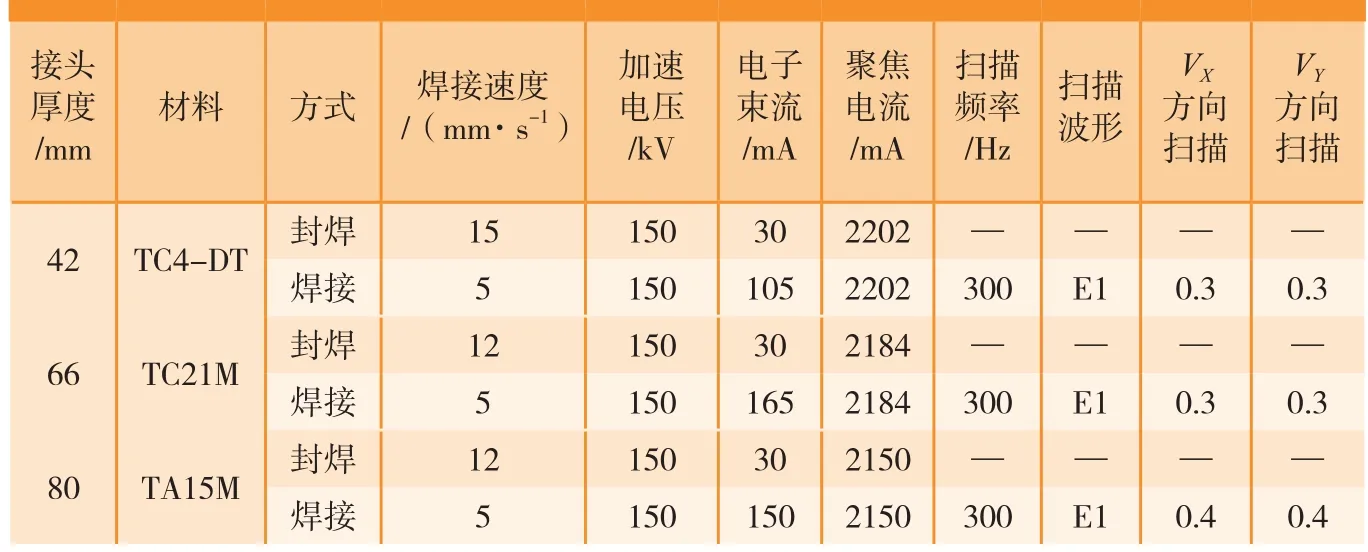

表1 盒型件高压电子束焊接工艺参数

工艺试验

1 某盒型零件焊接工艺试验

焊接工艺参数试验选取3mm厚TA15试验件,用于确定3mm厚垂直角度和斜角度焊缝的焊接参数。某盒型零件,材料为TA15钛合金,焊前内外型面均为净尺寸,对焊接要求很高;零件的焊缝中有斜对接接头,即对接边所在的平面与电子束流成一定的夹角,盒型零件接头上焊缝位置两侧还有竖起80mm高的耳片,耳片根部距焊缝位置仅有15mm左右,并要求单面焊双面成形,零件的可达性很差,传统焊接手段很难实现该零件焊接。从工艺方法上采用了电子束流偏移方法,即一条焊缝分不同位置的二次焊接,最终实现单面焊双面成型。表1为盒型件高压电子束焊接工艺参数。

按照确定的工艺参数对试件进行焊接,焊接过程中熔池成形稳定,无明显飞溅,焊接工艺性优良,焊后零件试件如图1所示。经外观检查,试件焊缝全部焊透,焊缝成形良好,外观检查符合要求,经测量最终控制焊缝收缩量为0.18~0.40mm。近1.2m的不规则盒型零件8道纵横交错的焊缝变形在0.4mm以内。焊后对零件进行X光检查均符合文件规定的一级接头要求。

2 某杆类零件焊接工艺试验

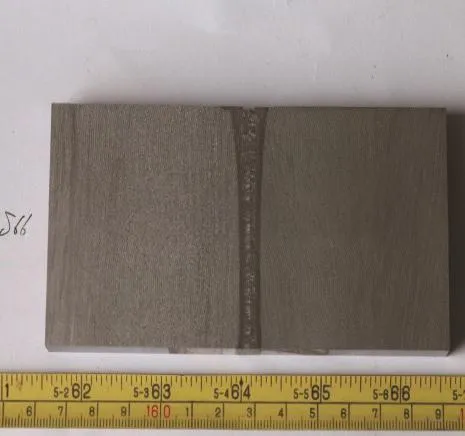

焊接工艺参数试验选取15mm厚TC18试验件,用于确定该杆类零件焊缝的焊接参数,并进行了焊接试件的质量检验和性能试验。经工艺试验后选定了两种焊接参数,见表2,该零件的实际尺寸接近2m,中间是空腔,构成空心杆结构,这个空心杆型零件对尺寸要求变形在0.5mm以内,钛合金易氧化,这么长的零件很难实现气体保护,同时采用传统工艺也很难在这么小的变形内实现焊接。图2、3分别是采用上述参数焊接的400mm模拟件和平板试片,可以看到,焊缝细窄、单面焊双面成型。对试件进行相关的力学性能测试见表3。

基体σb=1030~1280MPa。从表3可见,采用电子束焊接的TC18材料钛合金的拉伸强度几乎接近母材,屈服强度为拉伸强度的94%左右,强度很高,从数据中可以清楚看出采用双重退火相对于普通退火,可以一定程度加强焊缝热处理后的抗拉强度,焊后采用双重退火对强度增强更加明显,同时对延展率和收缩率有所降低,但同样可以满足该材料的使用需要。

结合表4看出采用双重退火工艺可以有效减缓TC18材料钛合金材料由于电子束焊接快速成型而造成焊缝的过饱和程度降低,从而提高焊缝的冲击韧性。采用焊后双重退火相比于焊前采用双重退火的试样对于缺口位于焊缝中心的试样冲击强度提高尤为明显,且高于缺口位于热影响区的试样的冲击性能。

总体上看,综合考虑焊前一级退火加上焊后真空炉双重退火接头的性能最为理想。

3 框类大厚度焊接工艺试验

焊接工艺参数试验选取32~80mm 厚 TA15M、TC21M、TC4-DT材料框类试验料,我国以往焊接大尺寸、大厚度结构件时,多采用潜弧焊工艺进行焊接,但其在生产过程中存在着容易产生焊接变形量大,氧化夹杂等缺陷。电子束焊在大厚度钛合金零件的焊接方面具有突出的优势:焊缝窄、深宽比大、焊接角变形小、接头晶粒细、接头性能好。表5为42mm TC4-DT、66mm TC21M、80mm TA15M这3个规格的焊接参数5。

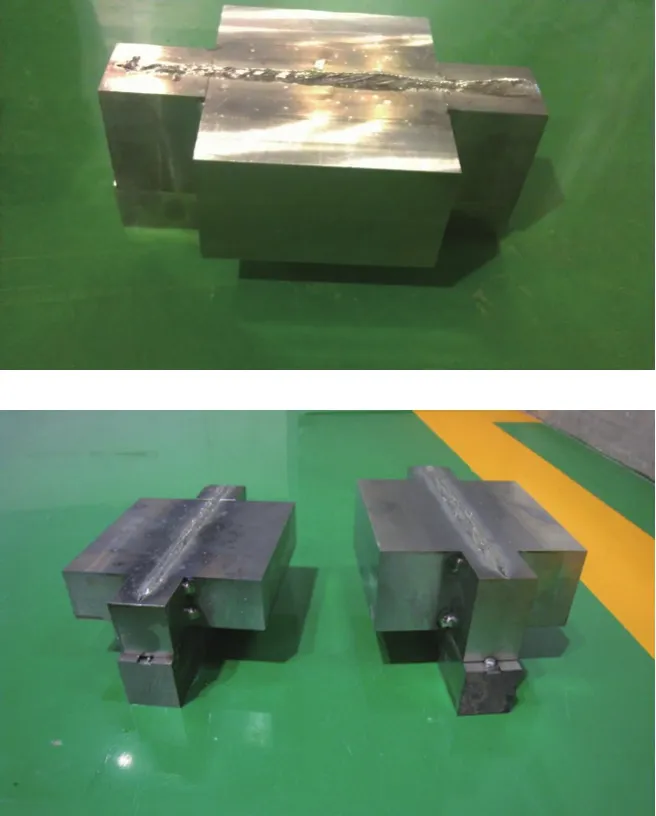

按照确定的工艺参数对试件进行焊接,焊接过程中熔池成形稳定,无明显飞溅,试片如图4所示。经外观检查,试件焊缝全部焊透,焊缝成形良好,外观检查符合要求,经测量最终控制焊缝收缩量为0.4mm。X光检查均符合一级接头要求。

对试件进行低倍腐蚀可见,焊缝呈平行型,在试块区间焊缝平行,形态良好。平行型焊缝其特征在于焊缝两侧熔合线几乎平行分布,焊缝在顶部和底部宽度接近。焊透66mm厚试件,焊缝宽4~5mm,成型很窄,焊缝的深宽比就很大,低倍形貌如图5所示。

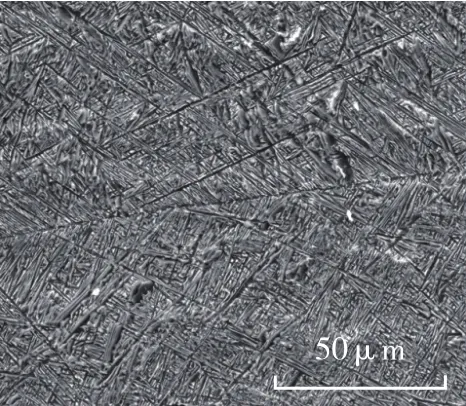

图6为TA15M材料电子束800℃热处理后的焊缝组织。可以看到,晶粒内部α片充分析出,形成α编织,形成网篮组织,亚稳相充分分解,焊缝的过饱和状态得到有效缓解,提高了力学性能。由于加热温度提高、退火时间延长,电子束焊接快速热循环造成的焊缝亚稳态组织(α’、亚稳β)充分分解,焊缝过饱和的淬火状态得到有效缓解,焊缝硬度和强度水平降低,塑韧性得到恢复。

采用电子束焊接的框类零件,相对于以往国内采用的潜弧焊焊接方式,焊缝成形更窄、变形更小、真空下焊接零件不会氧化,而且一次性焊接成形效率更高、无人工干预、可再现性好。

表2 杆类零件高压电子束焊接工艺参数

表3 模拟件电子束焊接头拉伸性能

表4 模拟件电子束焊接头冲击性能

表5 3种材料大厚度钛合金高压电子束焊接工艺参数

4 30CrMnSiNi2A材料圆杆类、梁类焊接工艺试验

30CrMnSiNi2A作为超高强度钢,是一种综合性能优良的航空用结构钢材料。但其焊接性较差:(1)焊接热影响区的脆性和软化。即由于其本身含碳量和合金元素含量较高,钢的淬硬倾向较大,在钢的热影响区的淬火区会产生大量的马氏体组织,导致其产生严重脆化;另外在30CrMnSiNi2A钢被加热到大于其调质时的回火温度时,就会在该区域内产生强度和硬度都低于母材的软化区。(2)有很严重的裂纹倾向,无论是冷裂还是热裂倾向都很严重。产生冷裂纹倾向同样是由于30CrMnSiNi2A这种超高强度钢的淬硬倾向较大,在钢的热影响区的淬火区会产生大量的马氏体组织,而热裂纹倾向的产生则是由于该材料碳含量和合金元素含量都较高,焊接形成熔池的结晶温度区间较大,导致偏析严重,使得该材料具有较大的热裂纹敏感性。针对该材料的特殊性采用小线能量定位焊,再高速焊接的方法。小线能量的定位焊不仅起到了定位零件的作用,同时为材料进行焊前低温预热的过程,之后由于电子束焊接的高能束、高深宽比、快速成形等特点有利于减少淬火区的高温停留时间,降低奥氏体的晶粒长大倾向,从而降低淬火区的脆性程度。为防止焊接过程中熔池由于碳含量和合金元素含量较高导致偏析,采用了双余弦电磁扫描,同时有效抑制了热影响马氏体的长大,一定程度上起到调质作用。因为焊接在真空条件下进行,零件的冷却速度较常温下要慢得多,也起到了焊后保温的作用。

图4 3种规格焊后试件Fig.4 3 kinds of specifications after welding test piece

图5 66mm试样低倍腐蚀照片Fig.5 Low corrosion photos of 66mm specimen

图6 TA15M电子束焊缝组织Fig.6 TA15M microstructure of electron beam welds

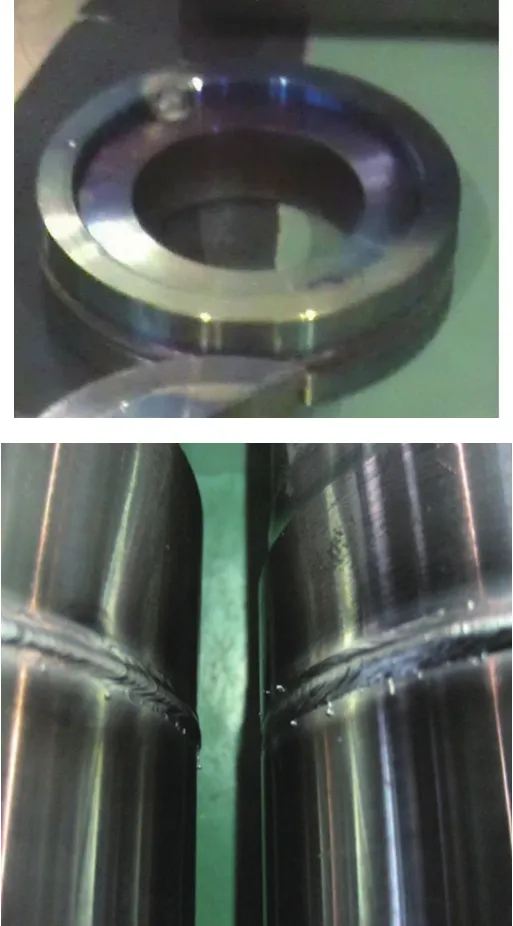

图7 圆杆焊后模拟件及零件表面Fig.7 Welding rod simulation parts and part surface

图8 焊后梁类零件模拟件断面Fig.8 Beam welding part simulation section

图9 钛球类零件环形接头焊后模拟试片Fig.9 Simulated test piece of ring welded joint of titanium ball parts

图7为采用电子束焊接某机圆杆类零件。采用电子束焊接30CrMnSiNi2A相对其他传统焊接方式,在防氧化和焊后热处理间隔上都更有优势,显著减少了产生冷裂纹倾向。

图8为采用电子束焊接的某机大型中空梁30CrMnSiNi2A材料零件,该零件全长近3m,由多个两面长方形焊缝构成的封闭空腔组成的零件,而且焊缝的对接接头两侧为不等厚零件,焊接可达性极差,而且极难保护,采用传统焊接方式无法实现该零件的焊接,利用电子束可达性好,变形小的优点成功实现了该零件的焊接。

5 航天用钛球类零件环形接头工艺试验

在航天领域电子束焊接因其焊缝窄小、变形小等优势应用的更早也更为广泛。图9为航天用TC4材料钛合金钛球,零件为6mm厚空心球,采用电子束焊实现双面成型,高压电子束焊接参数见表6。

表6 钛球类零件环形接头高压电子束焊接工艺参数

结论

(1)电子束焊接技术作为一种先进的焊接技术,其焊缝成形窄、深宽比大、变形小的优越性能适于多种材料、多种复杂结构零件,特别适用于大厚度、尺寸要求精度高或可达性差的零件,相对于传统的焊接方法有很大的优势。

(2)采用电子束在线扫描工艺、优化的焊接工艺参数、焊前及焊后热处理工艺,成功实现了对TA15、TC18、30CrMnSiNi2A等材料的焊接,获得优良的焊缝组织。

参 考 文 献

[1]戚运莲,洪权,刘向, 等.钛及钛合金的焊接技术[J].钛工业进展. 2004, 21(4)∶25-29.

QI Yunlian, HONG Quan, LIU Xiang, et al.Welding technology of titanium and titanium alloy[J]. Titanium Industry Development, 2004, 21(4)∶25-29.

[2]付鹏飞,黄锐,刘方军, 等. TA12钛合金电子束焊接组织性能及残余应力分析[J].焊接学报 , 2007, 28 (2)∶ 82-84.

FU Pengfei, HUANG Rui, LIU Fangjun,et al. Microstructure, mechanical properties and residual stress analysis of TA12 titanium alloy by electron beam welding[J]. Journal of Welding.2007, 28 (2)∶ 82-84.

[3]沙爱峰,张旺锋,楚俊鹏,等. TA15钛合金及其在飞机结构中的应用前景[J].钛工业进展 , 2003, 20(5)∶ 90-94.

SHA Aifeng, ZHANG Wangfeng, CHU Junpeng, et al. TA15 titanium alloy and its application prospect in aircraft structure[J].Advances in Titanium Industry. 2003, 20(5)∶ 90-94.

[4]籍龙波,胡树兵,陈冀彦,等.微量氢对电子束焊接TA15钛合金疲劳寿命的影响[J].稀有金属材料与工程, 2012, 41(2)∶304-308.

JI Longbo, HU Shubing, CHEN Jiyan, et al.Effect of trace hydrogen on fatigue life of TA15 titanium alloy by electron beam welding[J]. Rare Metal Materials and Engineering, 2012, 41(2)∶304-308.

[5]钟玉,屈金山,陈文静,等.TC4钛合金的电子束焊[J]. 热加工工艺, 2007,36(15)∶ 24-26.

ZHONG Yu, QU Jinshan, CHEN Wenjing,et al. Electron beam welding of TC4 titanium alloy[J]. Hot Working Process, 2007, 36(15)∶ 24-26.

[6]毛智勇.电子束焊接技术在大飞机中的应用分析[J].航空制造技术, 2009(2)∶ 92-94.

MAO Zhiyong. Application analysis of electron beam welding technology in large aircraft[J]. Aeronautical Manufacturing Technology, 2009(2)∶ 92-94.

[7]张秉刚,吴林,冯吉才.国内外电子束焊接技术研究现状[J].焊接, 2004(2)∶ 5-8.

ZHANG Binggang, WU Lin, FENG Jicai. Research status of electron beam welding technology at home and abroad[J].Welding,2004(2)∶5-8.

[8]王利发,刘建中,胡本润. TA15钛合金电子束焊接接头力学性能[J].焊接学报,2007, 27(1)∶ 97-100.

WANG Lifa, LIU Jianzhong, HU Benrun.Mechanical properties of electron beam welded joint of TA15 titanium alloy [J]. Transactions of The China Welding Institution, 2007, 27(1)∶ 97-100.

[9]SARASH N, PILAI M G , MATHEW J. Investigations into the effects of electron beam welding on thick Ti-6Al-4V titanium alloy[J].Journal of Materials Processing Technology.2007(192-193)∶83-88.

[10]许鸿吉,张剑平,尹立香, 等. Ti17合金电子束焊接接头组织和性能[J].大连交通大学学报 , 2008, 29 (1)∶ 80-83.

XU Hongji, ZHANG Jianping, YIN Lixiang, et al. Microstructure and properties of electron beam welded joint of Ti17 alloy[J].Journal of Dalian Jiaotong University, 2008, 29(1)∶ 80-83.