激光微连接技术研究与应用进展

赵兴科,邢德胜,刘大勇

(1. 北京科技大学材料科学与工程学院,北京100083;2. 航天恒星科技有限公司工艺与机械工程技术研究室,北京 100086)

航空技术、电子技术及能源技术的进步使得器件趋向轻质化、小型化、精密化、智能化和复杂化等方向发展。传统连接方式面临着巨大的技术挑战,甚至无法实现。例如,光电技术在航空领域的不断发展,需要解决透明玻璃等材料的连接难题,而这一技术是制造光电器件的技术基础。激光微连接技术不仅能够达到航空器件大批量、小型化及精密化连接要求,而且能够满足航空领域新技术发展对微连接的技术需求。

激光具有聚焦斑点尺寸微小、能量密度高且热输入精确可控的特点,非常适合微细件的精密连接。激光微连接技术是相对于常规激光连接技术而言的,焊件的一个尺寸小于1mm,或者所得焊缝尺寸小于1mm2的激光连接都可以归结为激光微连接的范畴[1-2]。

激光微连接技术可以追溯到20世纪70年代,电子枪阴极射线管的制造中采用了激光微点焊工艺[3]。当时的一个电子枪需要多达150个点焊组装完成。在其他很多工业领域,激光微连接已经成为某些微小产品的标准制造技术。在钟表业,齿轮和芯轴的传统压合工艺已完全被激光焊所取代;在汽车工业,越来越多的传感器组件,如继电器和控制单元等,需要激光微焊接技术以保证其安全可靠性。电子工业中,电子产品的大批量制造和高可靠性组装也越来越多地应用激光微钎焊技术。利用激光在某些介质中的穿透特性,一些过去无法连接的玻璃、高分子材料及其与金属的组合件可以采用激光透射连接技术实现。

激光微连接原理

1 激光源与工艺参数

1.1 激光源类型及其特点

激光微连接与常规激光焊接所用的激光源没有严格差别。理论上各种激光源都可以用于激光微连接,并且各具优缺点。目前用于材料连接的主要激光源为CO2激光和Nd∶YAG激光。Nd∶YAG激光的波长较短,为CO2激光波长的1/10,有利于金属吸收,但不利于高分子材料吸收,如图1所示[4-5]。另外,Nd∶YAG激光波光束品质稳定,适合长时间微焊接。考虑到激光微连接对热输入控制更加严格,一般采用脉冲激光[6]。

光纤激光和半导体激光是两种新型的固体激光,它们都具有更高的光束品质,可以聚焦到很小的斑点尺寸。在低至100W的功率下光纤激光可以用于薄钢板的微焊接,但不适合焊接光反射金属材料,需要使用波长更短的半导体激光。目前激光源类型及其应用特点见图2[7]。

1.2 激光焊工艺参数

对于激光微连接而言,最重要的工艺参数是激光功率密度和聚焦斑点面积。高品质的激光束有助于减小激光聚焦斑点的尺寸,增加激光功率密度以及调控聚焦斑点上的能量分布,以便获得平顶、多点等模式。

对于脉冲激光系统,激光微连接工艺参数还包括脉冲长度、脉冲峰值功率、脉冲能量和脉冲重复率。调整脉冲激光输出能量有两种途径:能量(脉冲能量/脉冲峰值功率)和脉冲数(脉冲重复率)。增加能量激光作用与材料的热量增加而产生的热效应会导致激光束品质变差。避免这种能量调控受限的方法是将激光聚焦斑点分成多点;增加脉冲数也可以增加激光能力输出。但受残余热效应的限制,产生的等离子烟雾会降低后续脉冲的加热效果。

2 激光微连接接头的形成过程

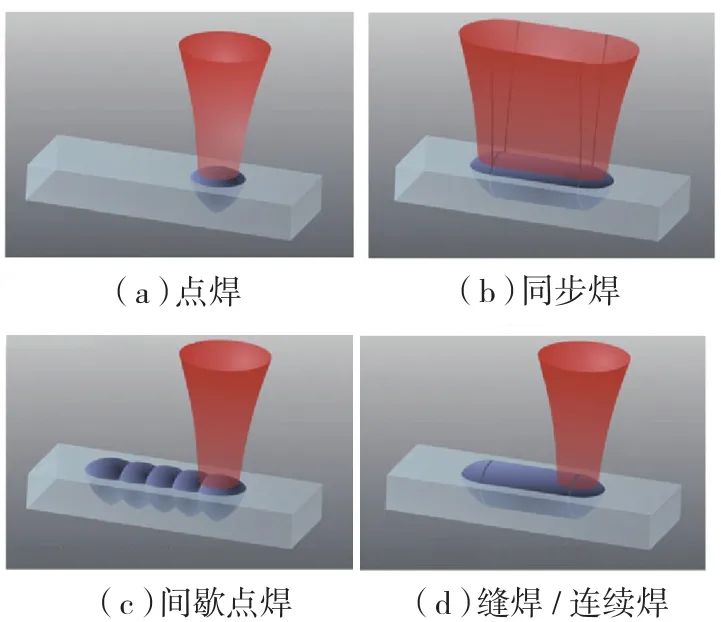

激光微连接的接头有点焊和缝焊两类。根据使用的激光源,缝焊又可分为断续点焊、同步焊、阴影焊或连续波焊,如图3所示[8]。

激光微点焊的焊点尺寸范围一般为100~800μm,取决于激光斑点尺寸、激光功率和被焊材料。焊接光反射材料时需要激光脉冲初始具有高的光强以破碎氧化膜并保证稳定的激光能量耦合,而适当的后续延长加热则有利于降低焊点裂纹的发生。典型的激光脉冲作用时间范围为1~15ms。激光微点焊的热作用范围小,适合于膜层、丝材等的连接[9]。

激光断续点焊是由一定数量的焊点通过相邻焊点的重叠形成一定程度连续焊缝的方法。断续点焊的工艺参数除了脉冲功率和脉冲长度外,还包括脉冲重复率和焊接速度。相邻焊点的重叠度,一般取60%。

激光同步微连接是指使用合适的分光装置使激光束聚焦后形成狭长线段投射到焊件待焊部位,激光照射过程中,聚焦线段上的焊点(短焊缝)同时产热完成连接。激光同步微连接的光束聚焦焦点面积被放大,能量密度降低,一般适合连接需要温度较低的钎焊或高分子材料连接场合,特别适用于芯片器件与基板的封装微连接。

图1 不同材料对激光的吸收率Fig.1 Absorption of the laser power of different materials

图2 激光源技术参数及其激光微加工应用Fig.2 Laser parameters of state-of-the-art laser systems for micro processing and dominant sub processes

图3 激光微焊接的焊缝类型Fig.3 Classification of laser beam micro welding

连续长焊缝的焊接一般需要使用连续(发射)激光。然而由于连续激光形成的焊缝直径较大,因此一般需要形成窄小焊缝的激光微连接很少使用连续激光,而是采用脉冲激光,依靠合适激光束聚焦斑点的运行轨迹来实现。阴影工艺就是这样的一种利用脉冲激光获得连续狭长焊缝的激光微连接工艺。焊接过程中激光束在焊件表面作快速回旋扫荡运动,激光脉冲的加热作用重叠,形成稳定的焊接熔池,使之兼具连续激光焊接(焊缝质量好、焊接速度快)和脉冲激光焊接(价格低廉、接头适应性好)的优点。阴影激光微连接工艺既可以焊接直长焊缝,也可以用于环形焊点,如图4、5所示[8]。

图4 脉冲激光的断续点焊与阴影连续焊对比Fig.4 Comparison of space spot welding and shadow for stainless steel and brass

图5 采用脉冲激光的阴影微焊接Fig.5 Shadow method with pulsed laser

图6 激光微焊接薄板时的驼峰焊缝成形Fig.6 Humping weld in a laser micro welding thin plate butt joint

激光微连接技术类型

1 激光微对接焊

激光的微对接主要用于厚度小于1mm的金属薄板的连接。金属薄板微焊接时熔池液体金属较少,在激光束产生的高温蒸汽流作用下,液体金属会被气流带出两板边的对接间隙,形成表面凸起的焊道。另外,金属薄板的刚度小,在热应力作用下很容易发生变形。这些问题均影响激光微对接接头的形状精度。

1.1 焊道凸起

影响金属激光微对接焊缝形态的因素很多,例如被焊金属的材质、激光功率、激光扫描速度、激光束斑点尺寸及能量分布等,其中,激光能量密度的影响最大。激光的能量密度越高,金属蒸发现象越明显,熔池液体金属受到的气流作用越强烈,越容易发生位置偏离而形成凸起。在全熔透模式下,扫描速度过快时液体熔池金属会从焊件内部爬升到表面形成驼峰焊道,见图6[10]。

1.2 接头变形

金属薄板的激光微焊接接头变形与熔深有关。厚50μm不锈钢板当采用热导焊准熔透焊接时,焊件首先沿激光入射方向向下变形,随后又向相反方向变形,并最终保持这种变形状态,即沿激光入射方向形成下凹面。而当采用全熔透焊接时,焊件的最终变形与此相反。因此,可以通过选择合适的熔透情况使薄板焊件的焊接变形最小。值得指出的是,焊件板厚也会影响焊接变形,采用20μm厚度的薄板与50μm的变形情况不同。总之,金属薄板的激光微焊接的焊接变形受焊缝几何形状和板厚的共同影响。不同激光焊接工艺参数下50μm厚不锈钢板对接接头的焊接变形汇总见图7[11]。

该领域的主要研究人员有马来西亚大学Hozoorbakhsh[12]、美国艾奥瓦州立大学Chen[13]、韩国蔚山大学Kim[2,14]、日本冈山大学 Matsuoka[15]等。

2 激光微搭接焊

细薄金属对接接头的装配困难,利用激光的高穿透性,细薄金属常采用搭接接头形式。激光微搭接焊既可焊接细薄件之间的连接,如薄板与薄板、丝与薄板、丝与丝等,也可以用于细薄件与厚大件的焊接,如薄板与厚大件、丝与厚大件等。细薄件与厚大件搭接接头通常将细薄件熔透,而厚大件无需熔透;细薄件之间焊接时,底层的细薄件可以选择熔透或不熔透。细薄件的激光微搭接焊同样存在焊道凸起和焊接接头变形问题。

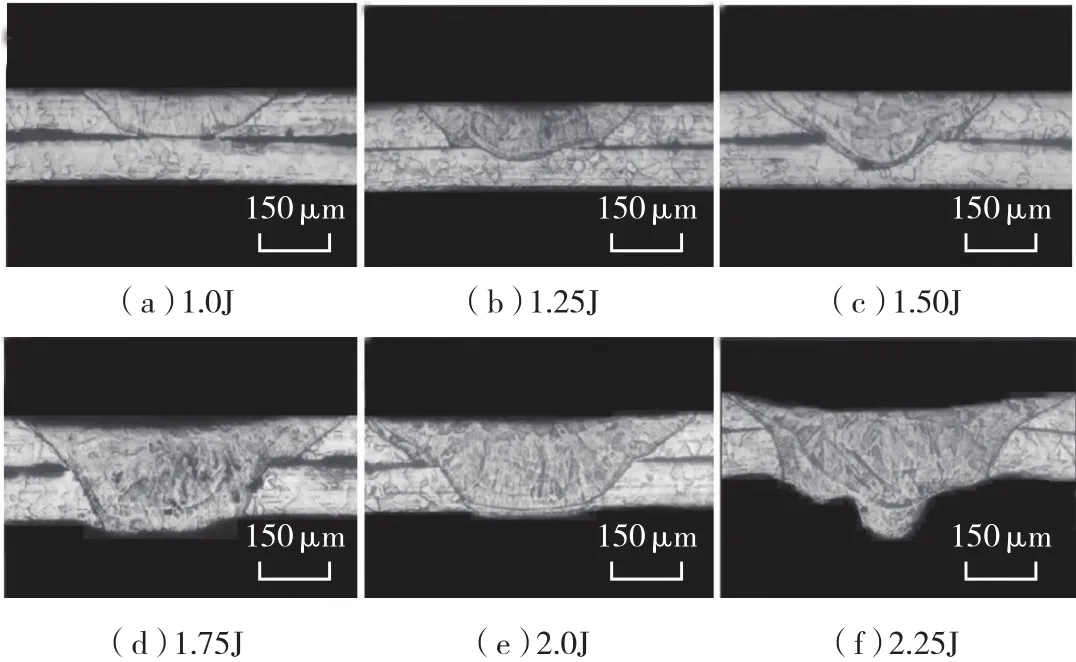

60μm厚的AISI304不锈钢箔的搭接焊试验结果表明,Nd∶YAG激光的脉冲能量对焊接接头显著影响焊缝深度和宽度。当脉冲能量很低时表现为未完全熔透;随脉冲能量增加,焊道外观变好;当脉冲能量过高时,过多的母材金属熔化,底层金属箔完全熔透,焊缝金属上表面中心出现下凹现象,焊道外观开始变差,如图8所示[16]。

该领域的研究人员包括德国耶拿大学Patschger[16]、捷克科学院物理研究所Lapsanska[17]等。

在激光热作用下,当搭接的细薄焊件变形不一致时,两焊件之间将形成间隙。随连接焊件的厚度减小,焊接变形呈指数增加[18]。两工件间的间隙因此也呈指数增加。在搭接焊过程中,全熔透深度为两个焊件厚度之和,焊接变形形成的间隙与全熔透深度的比值将影响薄板搭接的焊接性。随两工件的厚度减小,其搭接的焊接性越差,如图9所示[19]。该领域的研究人员还有南昌航空大学黄永德等[20]。

图7 激光微焊接50μm厚不锈钢板对接接头的焊接变形Fig.7 Thermal deformation for 50μ m thickness sheet

图8 搭接不锈钢箔的脉冲Nd:YAG激光微焊接接头的断面形貌Fig.8 Cross sections of lap joints made with pulsed Nd:YAG laser welding with different pulse energies

图9 不锈钢箔搭接激光焊接头的变形Fig.9 Deformation of stainless steel foils laser welding joint

3 激光透射焊

激光透射焊是利用激光穿过透明焊件达到待焊界面,照射待焊界面的不透明(激光吸收)物质,将激光能量在待焊界面处转化成热量,造成待连接界面附近温度升高,并由此引发熔化、扩散等焊接冶金反应而形成连接。激光透射焊一般选用短波激光,如Nd∶YAG激光、光纤激光和半导体激光等,以降低激光在透射过程中的吸收率,使激光能量集中作用于焊件的待连接界面。

按照所焊材料组合的不同,激光透射焊分为不加界面层的激光透射焊和加界面层的激光透射焊,如图10所示[21]。前者用于透明材料与不透明层组合的异种材料激光连接,如高分子/金属、玻璃/硅等;后者用于两透明材料的组合,如高分子/高分子、玻璃/玻璃等。界面层由激光吸收率大的材料制备,如金属膜[22-23]、碳纳米管[24]等。该领域的研究人员主要有美国韦恩州立大学Sultana[25]、Schmit[26]、Lubna[27],德国亚琛工业大学Sari[23],葡萄牙新里斯本大学Quintino[28]等。

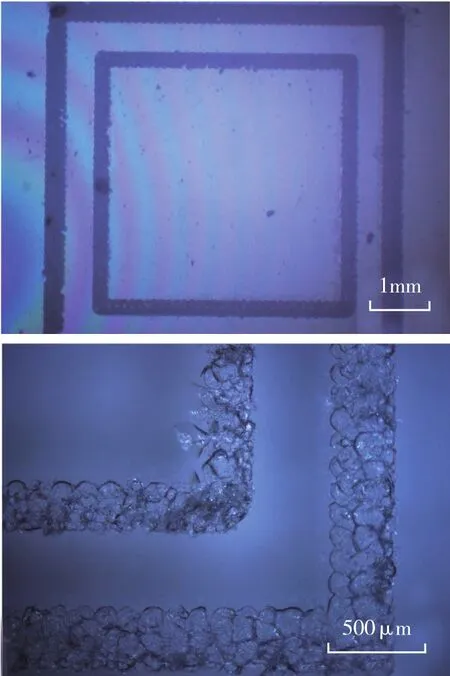

另外,基于聚焦飞秒或皮秒激光脉冲的非线性光吸收效应,可以实现高空间-选择光吸收加热,而不需要插入光吸收层。这种非线性吸收行为,如多光子和隧道吸收和雪崩电离,能够将激光脉冲聚焦在介于两种透明材料之间的界面,熔化焦点附近材料使激光能量沉积。熔化的材料形成液体熔池,产生在界面处并填充两待焊材料间隙。通过随后的重新凝固过程,液体熔池凝固,从而将两种材料连接在一起。图11所示为采用皮秒脉冲激光在玻璃内部聚焦形成的熔合区域[29]。该领域的研究学者包括德国阿沙芬堡应用科学大学Roth[30]、英国的阿斯顿大学的Turchin[31]、日本大阪大学Tamaki[32]等。

激光透射微连接为高分子和玻璃等材料提供了一个简单、方便、可控和低廉的微连接技术。在电子器件、光学器件、医疗器件、微流体器件及小卫星等方面有巨大的应用潜力,近年来备受关注[33]。

4 激光微钎焊

对于性能差异大的异种材料,如金属-陶瓷,熔化焊接接头的质量难以控制,甚至不能形成有效焊接接头,钎焊成为最佳选择。激光能量和聚焦斑点尺寸易于调整,使得激光斑点的能量分布可控,使激光适用于微钎焊连接。

图10 两种激光透射焊示意图Fig.10 Diagram of two kinds of laser transmission welding methods

图11 飞秒脉冲激光直接键合的玻璃界面Fig.11 SiO2/SiO2 interface bonded by using a femtosecond fiber laser

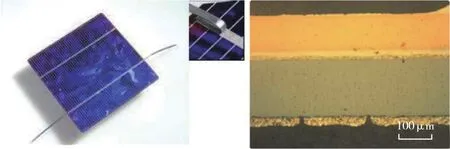

图12 激光微钎焊电气互联Fig.12 Electric interconnect of laser-soldered joint

通过激光及其高能量密度,可以实现快速升温。保温可以促进钎剂易挥发物质挥发,并使钎焊接头整体达到使液体钎料润湿铺展的钎焊温度。由于激光瞬间改变功率大小,可以实现钎焊过程中的快速加热和快速冷却,因此有利于细化钎焊接头微观组织、减少界面金属间化合物和降低钎焊接头的应力和变形等。激光微钎焊连接的加热区域小于1mm、装配宽度低于50μm,如图12所示[34]。激光微钎焊技术可以应用于微机电器件、线缆组合等工业领域。

该领域的研究人员有日本冈山大学Ismail[35]、哈尔滨工业大学Liu[36]、德国弗劳恩霍夫Bosse[37]等。

图13 钛合金与镍合金异种材料对接激光焊接头的截面形貌Fig.13 Cross-section of fiber laser butt welded Ti and Ni alloys, by The University of Manchester

激光微连接技术展望

1 超薄截面材料的激光微连接

激光因其精密的能量调控性,在焊接薄材料时具有独特优势。然而,液体金属的表面张力因素在薄膜材料焊接时变得非常重要,因为焊接熔池中的液体很少,从而导致切割而非焊接。为此,超薄截面材料激光微连接过程中,薄板待焊部位接触良好非常关键,需要专门工装。随着母材厚度减小,刚度减小,焊接变形程度加剧。目前金属箔的厚度小于10μm时成形困难。

2 近终形激光微连接

由于激光焊接熔池液体金属表面张力、液体金属的流动和快速凝固,导致焊缝金属在截面上形成高于或低于母材的原始表面,并且还可能形成焊接板材(尤其是母材较薄时)。在很多应用中,这些不良形态也许不是太大的问题,然而在当连接某些流体接触表面或焊件精密组合的情况下,需要近终形焊接。低碳钢板已实现近终形激光焊接,在异种材料的激光焊接时近终形激光焊接仍然是一个重要的挑战。

3 异种金属的激光微连接

有关异种材料的激光焊接的研究已有数十年,然而仍有一些问题有待解决。特别困难的问题在于焊缝区形成脆性金属间化合物;另一个棘手问题是两种材料间的电位差不同导致的促进腐蚀。激光焊接后需要特殊的表面防护措施。图13给出了航空工业中Ti-6Al-4V合金与Inconel718超合金的激光焊对接例子[38],只有在非常严格的特殊工艺参数下才可以避免焊缝金属中的裂纹形成。焊接异种金属比焊接同种金属行为更复杂。

结束语

激光微连接技术的特征是焊接速度高、非接触模式、选区加热等,激光微连接焊接接头的热影响区小、焊接变形小、焊缝的冶金性能。激光微连接适合细薄金属材料、高分子材料及异种材料连接,可以应用于微电子器件、生物医学植入器件、轻质结构和复杂结构等的制造。

参 考 文 献

[1]ZHOU Y. Microjoining and nanojoining[M]. Cambridge∶ Woodhead Publishing Limited, CRC Press, 2008.

[2]BARUAH M, BAG S. Inf l uence of pulsation in thermo-mechanical analysis on laser micro-welding of Ti6Al4V alloy[J]. Optics &Laser Technology, 2017, 90∶ 40-51.

[3]HOPKINS R E, BUZAWA A M J.Optics for laser scanning[J]. Optical. Engineering.1976, 15∶90-94∶

[4]赵兴科. 现代焊接与连接技术[M].北京:冶金工业出版社, 2016.

ZHAO Xingke. Advanced welding & joining techniques[M]. Beijing∶ Metallurgical Industry Press, 2016.

[5]RUSSEK U A, BOGLEA A L,PALMEN A, et al. Laser beam welding of thermoplastics[J]. Proceedings of SPIE, 2003,4977.

[6]TEMAK V V, KNOROVSKY G A, MACCALLUM D O. On the possibility of microwelding with laser beams[J]. Journal of Physics D∶ Applied Physics 2003, 36∶2170-2174.

[7]SUTTMANN O, MOALEM A, KLING R, et al. Drilling, cutting, welding, marking and microforming[J]. Laser Precision Microfabrication,Springer Series in Materials Science, 2010,135∶311-335.

[8]KLAGES K, OLOWINSKY A M. Laser beam microwelding in the watch industry [J].High-Power Lasers & Applications, 2002, 4637∶571-580.

[9]MYS I, SCHMIDT M. Laser microspot welding in electronics production[M]//LAWRENCE J R, POU J, LOW D K Y, et al. Advances in Laser Materials Processing∶A volume in Woodhead Publishing Series in Welding and Other Joining Technologies.Sawston∶ Woodhead Publishing Limited, 2010∶242-260.

[10]ANDREAS O, ANDREAS P,MICHAEL S. Numerical and experimental investigations of humping phenomena in laser micro welding[J]. Physics Procedia, 2016, 83∶1415-1423.

[11]CHANG B H, BAI S J, DU D, et al. Studies on the micro-laser spot welding of an NdFeB permanent magnet with a low carbon steel[J]. Journal of Materials Processing Technology, 2010, 210(6-7)∶ 885-891.

[12]HOZOORBAKHSH A, ISMAIL M I S,SARHAN A A D M, et al. An investigation of heat transfer and fluid flow on laser micro-welding upon the thin stainless steel sheet (SUS304)using computational fluid dynamics (CFD)[J].International Communications in Heat and Mass Transfer, 2016, 75∶ 328-340.

[13]CHEN W, MOLIAN P. Dualbeam laser welding of ultra-thin AA5052-H19 aluminum[J]. International Journal of Advanced Manufacturing Technology, 2008, 39 (9)∶ 889-897.

[14]KIM J, KIM S, KIM K, et al. Effect of beam size in laser welding of ultra-thin stainless steel foils[J]. Journal of Materials Processing Technology, 2016,233∶ 125-134.

[15]MATSUOKA S, OKAMOTO Y,OKADA A. Influence of weld bead geometry on thermal deformation in laser micro-welding[J].Procedia CIRP, 2013, 6∶ 492-497.

[16]PATSCHGER A, BLIEDTNER J.Determination and dependencies of melt pool dimensions in laser micro welding[J]. Physics Procedia, 2016, 83∶494-505.

[17]LAPSANSKA H, CHMELICKOVA H, HRABOVSKY M. Effect of beam energy on weld geometric characteristics in Nd∶YAG laser overlapping spot welding of thin AISI 304 stainless steel sheets[J]. Metallurgical and Materials Transactions B, 2010, 41∶ 1108-1115.

[18]THOMYC, MÖLLERF,VOLLERTSEN F. Distortion effects in micro welding with fibre laser[C]// Proc. of 29th Int.Cong. on Applications of Lasers and Electro-Optics ICALEO. Anaheim∶ LIA Publication,2010∶ 85-90.

[19]PATSCHGER A, BLIEDTNER J,BERGMANN J P. Approaches to increase process efficiency in laser micro welding[J]. Physics Procedia, 2013, 41∶592-602.

[20]黄永德, 柯黎明, 冯吉才, 等. 微连接技术在植入式医疗器件中的应用及研究进展 [J]. 焊接 , 2012(7)∶ 28-33.

HUANG Yongde, KE Liming, FENG Jicai,et al. Application and research development of micro-joining techniques in implant apparatus[J].Welding, 2012(7)∶ 28-33.

[21]NAEEM M. Micro welding performance comparison between a low power(125W) pulsed Nd∶YAG laser and a low power(100–200 W) single mode fiber laser[C]//Proceedings of the 3rd Pacif i c International Conference on Application of Lasers and Optics,Beijing, 2008.

[22]SARI F, HOFFMANN W M,HABERSTROH E, et al. Applications of laser transmission processes for the joining of plastics,silicon and glass micro parts[J]. Microsystem Technologies, 2008, 14∶1879-1886.

[23]HABERSTROH E, HOFFMANN W M. Laser transmission welding of micro plastics parts[C]//4M 2006-Second International Conference on Multi-Material Micro Manufacture,2006∶71-74.

[24]IN J B, KWON H J, YOO J H, et al. Laser welding of vertically aligned carbon nanotube arrays on polymer workpieces[J].Carbon, 2017, 115∶688-693.

[25]SULTANA T, NEWAZ G,GEORGIEV G L, et al. A study of titanium thin films in transmission laser micro-joining of titanium-coated glass to polyimide[J]. Thin Solid Films, 2010,518∶ 2632-2636.

[26]SCHMITT F, OLOWINSKY A.Laser beam micro-joining[M]// QIN Y. Micro-Manufacturing Engineering and Technology:A volume in Micro and Nano Technologies.Amsterdam∶ Elsevier Inc. 2010∶ 185-201.

[27]LUBNA N, NEWAZ G. Analysis of titanium-coated glass and imidex (PI) laser bonded samples[J]. Materials Engineering and Performance, 2011, 21(2)∶ 266-270.

[28]QUINTINO L, LIU L, MIRANDA R M, et al. Bonding NiTi to glass with femtosecond laser pulses[J]. Materials Letters, 2013, 98∶142-145.

[29]NORDIN I H W, OKAMOTO Y,OKADA A, et al. Effect of focusing condition on molten area characteristics in micro-welding of borosilicate glass by picosecond pulsed laser[J].Applied Physics A, 2016, 122∶492.

[30]ROTH G L, RUNG S, HELLMANN R.Welding of transparent polymers using femtosecond laser[J]. Applied Physics A, 2016,122∶86-89.

[31]TURCHIN A V, DUBOV M,WILLIAMS J A R. 3D reconstruction of the complex dielectric function of glass during femtosecond laser micro-fabrication[J]. Optical and Quantum Electronics, 2011, 42(14) ∶873-886.

[32]TAMAKI T, WATANABE W, ITOH K. Laser micro-welding of transparent materials by a localized heat accumulation effect using a femtosecond fiber laser at 1558 nm[J]. Optics Express, 2006, 14(22)∶ 10460-10468.

[33]SULTANA T, GEORGIEV G L,BAIRD R J, et al. Study of two different thin film coating methods in transmission laser microjoining of thin Ti-film coated glass and polyimide for biomedical applications[J]. Journal of the Mechanical Behavior of Biomedical Materials,2009, 2 (3)∶237-242.

[34]ZIMMER K, EHRHARDT M,LORENZ P, et al. Joining of molybdenum thin films with copper printed circuit board by laser micro-riveting[J]. Optics & Laser Technology,2013, 49 ∶320-324.

[35]ISMAIL M I S, OKAMOTO Y,OKADA A, et al. Direct micro-joining of flexible printed circuit and metal electrode by pulsed Nd∶YAG laser[J]. International Journal of Precision Engineering and Manufacturing. 2012,13(3)∶321-329.

[36]LIU W, TIAN Y H, WANG C Q, et al. Formation of AuSnx IMCs in Sn3.5Ag0.75Cu micro-solder joints fabricated by laser and hot air reflow processes[J]. Journal of Materials Science∶ Materials in Electronics, 2013, 24∶217-223.

[37]BOSSE L, SCHILDECKER A,GILLNER A, et al. Poprawe high quality laser beam soldering[J]. Microsystem Technologies,2002, 7(5)∶ 215-219.

[38]LI L. The challenges ahead for laser macro, micro and nano manufacturing[M]//LAWRENCE J R, POU J, LOW D K Y, et al. Advances in Laser Materials Processing∶A volume in Woodhead Publishing Series in Welding and Other Joining Technologies.Sawston∶ Woodhead Publishing Limited, 2010∶20-39.