碳纤维预浸带切割剪裁平台系统研究*

(南京航空航天大学材料科学与技术学院,南京 210016)

经过40多年的不断发展与完善,自动铺带设备和技术在美国和欧洲已经成熟,并大规模应用于复合材料构件的制造[1],如F-22机翼,C-17水平安定翼面,波音777和空客A340飞机尾翼、水平和垂直安定面蒙皮,A380的安定面蒙皮和中央翼盒等[2-3]。其中自动铺带机是自动铺带成型技术的关键,它集预浸带剪裁、定位、铺叠、压实等功能于一体,其铺带头按照一定的运动轨迹,在压辊的作用下将预浸带铺敷于模具表面[4]。自动铺带与其他复合材料成型工艺相比,具有可有效减少劳动力、废料率,提高产品质量、可重复率、准确率和生产效率等方面的优点[5]。自动铺带可分为“一步法”和“两步法”两种工作方式:一步法是指预浸带的切割和铺叠在同一铺带头上完成;两步法是指预浸带切割和铺叠分开进行,即不在同一头上完成[6]。然而,考虑到预浸带的某些边界形状难以用一把切刀切割完成以及其铺放难以实现等因素,为进一步提高铺放过程的自动化程度,减少铺放过程暂停的可能性,“两步法”铺带方式可有效地解决上述难题。

“两步法”自动铺带技术最早由美国和日本发明[7-8],法国Forest-line公司最先开发了“两步法”自动铺带设备。该公司“两步法”自动铺带设备由ACCESS(Advanced Composite Cassette Edit/Shear System)系统和ATLAS(Automatic Tape Laying System)系统两部分构成[9]。为解决一把切刀无法实现的某些边界形状的问题,ACCESS采用双超声切刀切割剪裁预浸带,实现按照铺放轨迹对预浸带的预切割和重新复卷功能;ATLAS实现对切割、复卷好的预浸带的铺放过程,其“两步法”铺带技术流程图如图1所示。

目前,国内 “两步法”铺带的研究尚处于起步阶段。与“一步法”铺带相比,由于“两步法”采用了“先切后铺”,下料和铺放分离的预浸料成型方式,它所制造的零件严格遵守最佳优化设计方式,不多切也不少切料片;铺放构件中需要局部加强的部分可在主铺带工序中同步完成;废料重量可从重量的10%减少到5%;一台预浸带剪裁下料机可供多台铺带机同时使用[10],生产效率大大提高。“两步法”铺带技术已成为预浸带铺放成型技术发展的重要方向。本文主要针对下料机双切刀切割试验平台的搭建和基于轨迹文件和模具边界点文件的切割信息的生成进行研究。

图1 法国Forest-line公司“两步法”铺带技术流程图Fig.1 Flow chart of Forest-line two-step automated tape laying

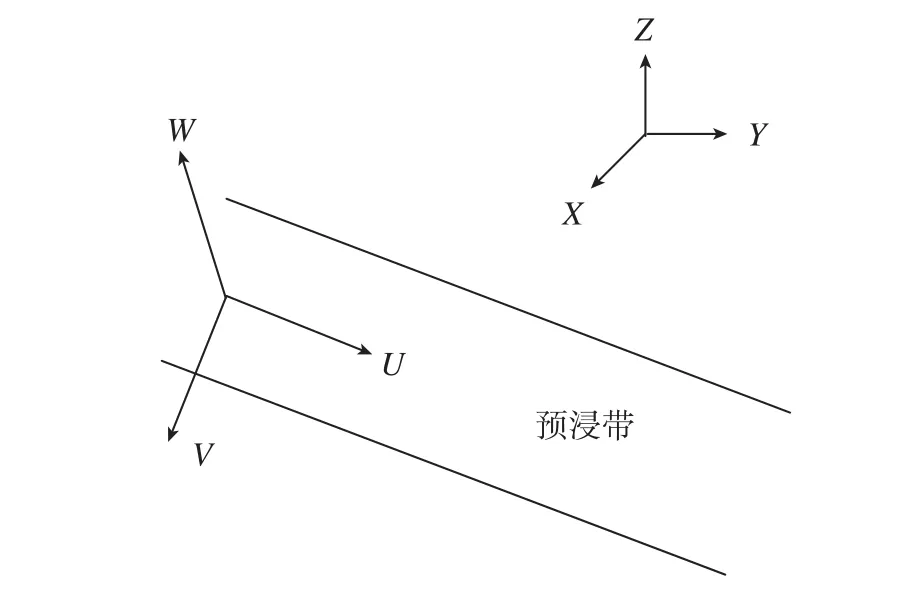

图2 预浸带切割剪裁系统工作原理Fig.2 Principle of prepreg cutting platform

图3 不同类型的铺放边界Fig.3 Different types of laying boundary

1 双切刀切割平台的设计

1.1 设计思路

“两步法”铺带的预浸带切割剪裁系统原理及其工作过程如图2所示。

预浸带经放带轴放出,由于预浸带两面分别有隔离膜和背衬纸保护 ,经收膜后,双超声切刀依据铺放轨迹和模具边界生成的切割文件,对预浸带进行切割[11]。把多余的废料剔除后,重新对切割后的预浸带覆膜和覆纸后进行收卷,以备后续铺带机直接铺放使用。

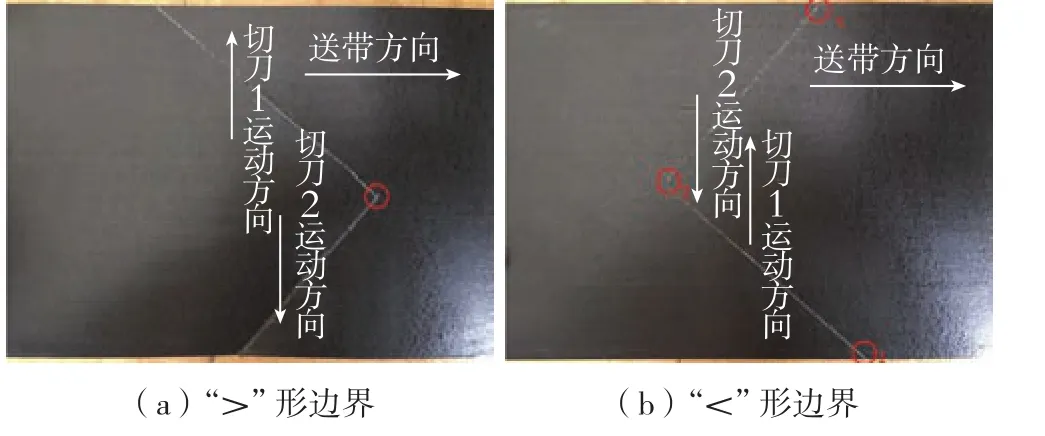

预浸带的切割、剪裁采用双超声切刀的方式,是保证预浸带在不回溯(即放带轴不回转)的情况下切出带料边界有变化的形状,如图3所示。

由于带料没有回溯,铺带的带料运动是一个单项的连续过程[12]。图3边界1可以通过一把切刀改变一次切割方向实现;而边界2无法在带料不回溯的情况下用一把切刀完成切割。所以在预浸带切割剪裁系统中采用双切刀切割模式。

1.2 总体设计

在南京航空航天大学复合材料工程自动化技术研究中心现有预浸带分切机系统基础之上,利用其现有运动轴,在其上进行预浸带双刀切割平台的搭建。

1.2.1 放带轴和收带轴的设计和控制

放带轴安装有纠偏控制机构。当预浸带的传送偏离预定送带轨迹时,纠偏控制机构及时对预浸带的传送作出纠正。宽幅预浸带经放带轴送出,在预浸带切割平台上切割后,由收带轴将其重新收卷。放带轴和收带轴需要根据铺放的每条轨迹的长短和边界切割形状对预浸带进行精确定位,并保证切割前后的带料时刻处于张紧状态,故采用伺服电机编码器精确闭环控制放带轴和收带轴的运动。

1.2.2 收(覆)膜、收(覆)纸轴的设计和控制

收膜是保证预浸带顺利的切割,收纸是为切割废料的剔除提供条件。覆膜和覆纸是为切割和废料剔除后的预浸带提供保护,为下一步的铺放提供基础。为此,收(覆)膜、收(覆)纸4轴均由力矩电机控制。力矩电机为上述4轴提供一个与预浸带运动方向相反的反向恒定力矩,保证隔离膜和背衬纸在时刻张紧的状态下实现自身功能。力矩电机的输出力矩由磁粉离合器控制其大小。

1.2.3 双切刀切割平台的设计和控制

为满足预浸带切割要求,预浸带双切刀切割试验平台设计原理图如图4所示。

图4 双切刀切割试验平台原理Fig.4 Principle of cutting platform with double cutters

双刀切割平台主要由6个部分构成,其中1为切刀安装板和切割平台,2为滚珠丝杠导轨和滑块,3为切刀进给电机,4为切刀下压气缸,5为切刀旋转电机,6为超声切刀。预浸带的切割在平台上进行;切刀的进给电机驱动丝杠的转动,驱动安装在丝杠导轨滑块上的切刀运动,其运动方向V始终与预浸带传送方向U垂直。切刀下压气缸通过气路的通断实现切割时切刀的压下动作和切割完毕时切刀的抬起动作。气缸的运动行程由旋转微分头控制调节,由于预浸料厚度为0.125mm,微分头最小刻度0.01mm,即定位精度0.01mm,保证在不伤害背衬纸的前提下切断预浸带。旋转电机通过皮带轮实现切刀沿轴向转动以满足切割角度的变化,以保证切割预浸带时,切刀刀刃方向始终沿切割方向。超声切刀是利用超声换能器,将电能信号转化为机械振动信号,通过变幅杆放大机械振动的位移或速度,给变幅杆前端的切刀头附加机械能,利用附加机械能作用切断纤维[13]。

超声切刀的直线进给和轴向转动均由步进电机控制运动,精确定位切刀的进给量和旋转角度以保证切割的准确性。双切刀平台存在两个进给电机、两个旋转电机。为此,切割如图3中所示,不与预浸带传送方向垂直的预浸带边界时,旋转电机将切刀旋转到切割角度后,由放带轴放料和切刀进给轴的差补运动实现。

1.3 双切刀切割平台的搭建

根据上述的原理和思路,现将双刀切割平台搭建如图5所示,进行双刀切割典型边界试验。

2 切刀运动轨迹规划算法

根据现有基于AutoCAD环境,南京航空航天大学自主开发的具有代码生成和自动铺带仿真的自动编程软件[14],生成铺放轨迹文件和边界点文件。

轨迹文件中存放的是所铺放轨迹点的身份信息。包含轨迹编号,该轨迹编号上的全部轨迹点,所有轨迹点位于宽度为w的预浸带的中点,即w/2处,轨迹点编号从0开始;还包括所有轨迹点的笛卡尔坐标X、Y、Z的值,以及该点法向量笛卡尔坐标X、Y、Z的值。

边界点文件中存放的是模具边界的信息。将模具边界以一定间距离散成点,从铺放起点开始,以顺时针排列的方式,将这些点的笛卡尔坐标X、Y、Z的值存储到边界文件。

图5 双刀切割试验平台Fig.5 Cutting platform with double cutters

采用“两步法”铺带,对于预浸带切割系统,需要对轨迹文件和边界点文件进行后处理,加入切刀运动的控制信息,生成机床运动的NC代码。现讨论切刀运动控制信息的生成。

2.1 切刀运动的轨迹算法

2.1.1 坐标系的转换

现有的自动铺带轨迹规划软件CAD模块生成的轨迹文件和边界点文件都是建立在工件坐标系之上的,这样的坐标信息给切刀轨迹规划的运算带来了困难。故需要进行坐标转换,把工件坐标转换到铺放轨迹点的局部坐标系上来。工件坐标左乘一个转换矩阵得到局部坐标:式中,[XYZ]T经旋转矩阵Q3×3旋转,平移矩阵 [αxαyαz]T平移变换后,得到矩阵[UVW]T。X、Y、Z为笛卡尔坐标,U、V、W为局部坐标,其中U的方向为带料的运动方向,V的方向为垂直于U的切刀进给方向,W的方向为的方向,如图6所示。

2.1.2 关键切割点

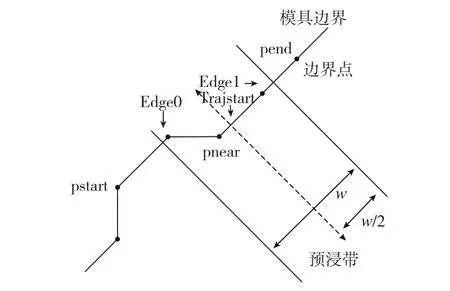

经点离散后的模具边界必定存在与轨迹n起始点“Trajstart”、最近的边界点“pnear”,如图7所示。从与“pnear”相邻的边界点开始依次向铺放轨迹做投影“pneary”,直到找到第一个大于半带宽w/2的边界点“pstart”和“pend”为止,计算得到距“Trajstart”半带宽w/2的带料边缘切割点“Edge0”和“Edge1”。

“Edge0”和“Edge1”之间所夹的所有边界点都是关键切割点。同理,轨迹n的终止点“Trajend”与模具边界的交点“Edge0'”和“Edge1'”也通过上述方法获得。

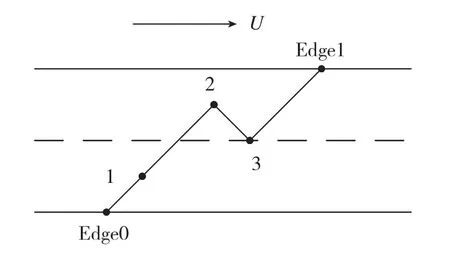

2.1.3 切刀分配

图6 局部坐标示意图Fig.6 Sketch of local coordinate

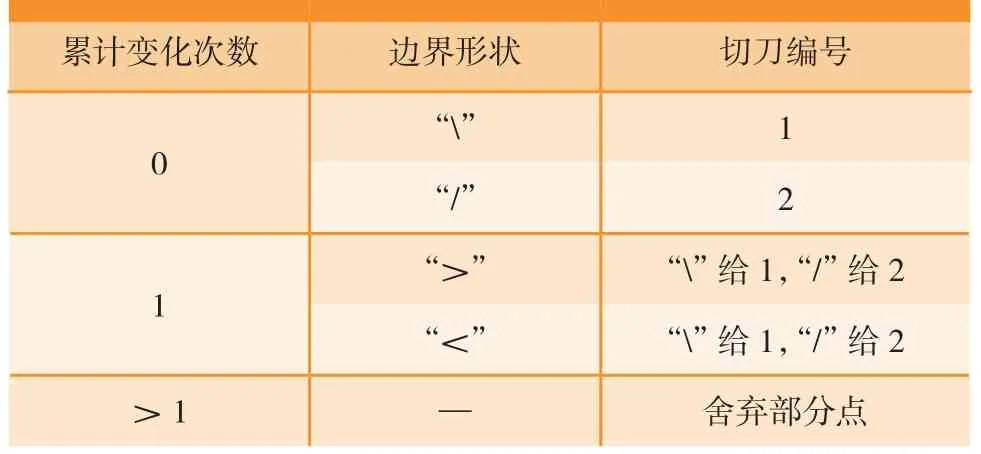

在得到轨迹n的关键切割点信息之后,可通过判断“Edge0”(Edge0')到“Edge1”(Edge1')中间所有相邻边界点沿带料运动方向U坐标差值变化次数,即由正变负或由负变正记1次,不变化不计,由此确定切割w宽的预浸带的切刀分配方式。如图8所示的示意边界,从“Edge0”开始,“Edge0”到1点沿带料运动方向U坐标增大,计UEdge01为正;同理U12为正,没变化,故变化次数计0。U23、U3Edge1均为正,变化次数均计为0。由此得到某条轨迹边界点U坐标差值累计变化次数,根据表1所示的切刀分配方式进行切割。

2.1.4 切割点信息的植入

分别把用切刀1和切刀2切割的切割点的坐标信息加入到轨迹编号n的轨迹文件的最后,这些切割关键点信息不仅包含了点的坐标信息,还包括切刀旋转角度、进给量和抬起、压下动作信息,为下一步的切割提供基础。

2.2 机床运动代码的生成

植入切割信息的轨迹文件经现有的自动铺带CAM模块,生成双刀切割的机床NC代码。

图7 铺放轨迹与模具边界示意图Fig.7 Sketch of laying trajectory and mould boundary

图8 轨迹边界示意图Fig.8 Boundary diagram of the trajectory

表1 双切刀分配方式

3 试验验证

根据已设计好的双刀切割试验平台(图5),完成实物和控制系统的搭建后,进行预浸带的双刀切割试验,探究双刀切割试验平台存在的问题。

3.1 试验条件

本试验以满足最终的预浸带切割剪裁系统要求为背景,对典型的切割方向改变一次的边界形状,在放带轴不回溯情况下进行双刀切割试验,并对试验结果进行分析。

根据对“一步法”铺带研究的基础,试验中预浸带超声切割切刀振动频率采用40kHz,试验材料采用的是T300碳纤维增强型树脂基复合材料,其含胶量为33%。

3.2 双刀切割试验与分析

3.2.1 双刀切割试验

在搭建好的双刀切割平台上,针对典型的切割方向改变一次的边界形状进行切割试验,试验结果如图9所示。

切刀1相对于切刀2更靠近放带轴,故切割“>”形边界时,切刀1旋转到一定角度后,在图9(a)所示的圆圈处压下,与放带轴差补运动切割“”形边界。切刀1切割结束后抬起,放带轴将预浸带向前送至切刀2处,切刀2旋转到一定角度后,同样也在图9(a)所示的圆圈处先压下,与放带轴差补完成“/”形边界的切割。

“<”形边界的切割起点不同于“>”形边界。“<”形边界的两把切刀的切割起点分别是图9(b)中所示的点1和点3 。切刀1在放带轴持续放带下,由点1下压切割至点2后抬起,切刀2从点3处下压切割至点2结束。

3.2.2 试验误差分析

为保证试验顺利进行以及对可能存在的问题的探究,本试验送带速度U为500mm/s,双切刀切割速度V均为10mm/s。预浸带的双刀切割试验平台在对预浸带切割过程中,定位精度等一系列的因素,导致试验结果产生瑕疵等问题。如图10(a)所示的送带轴精度误差,由于送带速度U由电机转速与带料半径的乘积决定。在放料过程中,带料半径逐渐减小,单位时间内放出来的带料长度逐渐增加,故出现切刀1在完成切割后,送带U放出的带料会超过切刀2所在位置的情况。图10(b)所示的切刀横向进给精度误差,是由于电机参数不精确、丝杠导轨不精准以及带料传输过程中的偏移等综合因素影响导致的。这两种误差均可导致在切割“>”形边界时,出现两把刀切割起点不重合的现象。

图9 典型边界的切割Fig.9 Cutting of typical boundaries

图10 定位误差下的切割效果Fig.10 Cutting effect with positioning error

由于送带轴精度误差和切刀进给轴精度误差的存在,同样也在切割“<”形边界时,出现双切刀切割终点不重合的现象。这种误差的消除,可通过多次试验,调整电机控制参数设置将误差控制在合理范围内,从而达到理想的切割效果。

4 结论

基于“两步法”铺带预浸带切割剪裁系统的要求,研究双刀切割技术,设计双刀切割试验平台,根据自动铺带CAD技术,对铺放轨迹文件进行后处理,植入双刀切割信息。试验探究典型边界双刀切割存在的问题并进行误差分析。

试验结果表明,双刀切割试验平台在放带轴不回溯的前提下,可实现对典型 “>”和“<”形边界的切割。运动轴定位不准确的问题通过优化电机控制参数设置改善。该试验平台为预浸带切割剪裁系统整体的开发提供了基础,促进了“两步法”自动铺带技术的发展。

参 考 文 献

[1] 周晓芹,郑广强,梁宪珠,等. 采用自动铺带技术制造一种大尺寸壁板蒙皮[C]. 第17届全国复合材料学术会议论文集, 2012.ZHOU Xiaoqin, ZHENG Guangqiang, LIANG Xianzhu, et al. Using automated tape laying technology to produce a large-size panel skin[C]//Proceedings of the Seventeenth National Conference on composite materials, 2012.

[2] 张建宝,赵文宇,王俊锋,等. 复合材料自动铺放工艺技术研究现状[J]. 航空制造技术, 2014(16):80-83.ZHANG Jianbao, ZHAO Wenyu, WANG Junfeng, et al. Research status of automated placement processing technology of composites[J].Aeronautical Manufacturing Technology, 2014(16):80-83.

[3] 周晓芹,曹正华,郑广强,等. 复合材料自动铺带技术研究与应用[J]. 航空制造技术, 2011(15):40-41.ZHOU Xiaoqin, CAO Zhenghua, ZHENG Guangqiang, et al. Research and application of automated tape laying technology of composites[J].Aeronautical Manufacturing Technology, 2011(15):40-41.

[4] 张建宝. 复合材料自动铺带控制及工艺关键技术研究[D].南京: 南京航空航天大学, 2010.ZHANG Jianbao. Research on the key control and processing technology of composites automated tape placement[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[5] 左龙彦. 基于OpenGL的开孔圆筒两步法铺带仿真[D]. 南京:南京航空航天大学, 2008.ZUO Longyan. Simulation of two-step automated tape laying of opening cylinder based on OpenGL[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[6] 周晓芹,曹正华. 复合材料自动铺放技术的发展及应用[J].航空制造技术, 2009(S):1-3.ZHOU Xiaoqin, CAO Zhenghua. Development and application of automated placement technology for composites[J]. Aeronautical Manufacturing Technology, 2009(S):1-3.

[7] TANIGUCHI A, OJIO K, YAMAMOTO T, et al. Laminating apparatus for prepreg materials, US4708761[P]. 1987-11-24.

[8] EATON H L. Composite tape preparation and application: US,US4531992[P]. 1985-07-30.

[9] 薛企刚. 高效、全自动的碳纤维复合材料铺放设备[J]. 航空制造技术, 2008(4):53-56.XUE Qigang. Efficient and fully automatic equipment of carbon fiber prepreg laying[J]. Aeronautical Manufacturing Technology, 2008(4):53-56.

[10] 林胜. 自动铺带机/铺丝机(ATL/AFP)—现代大型飞机制造的关键设备(中)[J]. 世界制造技术与装备市场, 2009(5):90-95.LIN Sheng. The ATL/AFP—The key machine for manufacturing of modern large airplane (B)[J]. World Manufacturing Engineering & Market,2009(5):90-95.

[11] 刘井权,闫久春,杨士勤,等. 碳纤维预浸料超声切割工艺[J]. 焊接, 2001(8):24-26.LIU Jingquan, YAN jiuchun, YANG Shiqin, et al. Ultrasonic cutting technology for carbon fiber prepreg[J]. Welding & Joining, 2001(8):24-26.

[12] 王若舟. 面向自动铺放机器人的轨迹后置处理关键技术研究[D]. 南京:南京航空航天大学, 2015.WANG Ruozhou. Research on key technologyin trajectory postprocessing method for composite material automated placement robot[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2015.

[13] 张建宝,肖军,文立伟,等. 自动铺带超声切割技术研究[J].宇航材料工艺, 2011, 41(2):98-100.ZHANG Jianbao, XIAO Jun, WEN Liwei, et al. Ultrasonic cutting technology of automated tape placement[J]. Aerospace Materials &Technology, 2011, 41(2):98-100.

[14] 黄文宗,孙容磊,张鹏,等. 国内复合材料自动铺放技术发展[J]. 航空制造技术, 2014(16):84-89.HUANG Wenzong, SUN Ronglei, ZHANG Peng, et al. Development of automated placement technology for composite material[J]. Aeronautical Manufacturing Technology, 2014(16):84-89.