面向航空线束的数字化制造关键问题探讨*

武 鹏,张一哲,闻敬谦,王春阳,高 佩

(1.航空工业江西洪都飞机工业(集团)有限公司,南昌 330001;2. 北京理工大学机械与车辆学院,北京 100081)

线束是由导线、端子、绝缘护套和绝缘捆扎材料按一定设计要求装配而成的一种接线部件,在各电气系统间起着传递电力与信号的作用。线束的可靠性直接影响到系统的可靠性,据统计,由线缆类零件引发的故障约占某型号产品总故障率的20%[1]。

经过10多年的发展,航空企业逐步建立起以产品数字化模型、数字化协同和业务过程集成的先进数字化技术制造体系,有效提高了企业的研制水平。当前制造业正开展向智能化发展的变革,利用信息、网络、传感等技术将数字化模型与实物产品制造进行深度融合,数字及智能化的制造和生产将成为未来的发展方向[2]。线束产品的数字化设计、装配技术相关研究已取得丰硕成果,但受生产模式的限制,航空线束产品制造过程的自动化、数字化程度不够,基于模型的制造技术尚不成熟,产品设计技术和实物制造水平间存在落差,与国外先进企业还存在较大差距。

本文对航空线束制造现状开展分析,提出制约数字化制造的关键问题,并结合航空产品生产方式从工艺方法、软件系统和生产设备几方面给出加强航空线束的数字化建设的解决方法,以提升生产柔性和快速响应能力,促进航空线束实现智能化制造。

1 研究现状

区别于刚性实体,线缆具有柔性可变的物性特点,国内外学者从线束的数学建模、布局设计、装配仿真与故障检测几个方面开展了相关的研究,实现了线缆的数字化设计。

针对柔性线束在装配规划中的空间位姿和干涉碰撞问题,专家学者建立了线束的几何模型和物理模型:德国学者Loock等[3]于2001年提出的质点-弹簧模型、北京理工大学刘检华等[4]提出的弹性细杆模型、中国工程物理研究所的魏发远等[5]提出的蛇形机器人模型、美国学者Ardelean等[6]建立的基于航天器线缆动态特性的有限元模型等,这些实体模型表达了线束的几何形态、拓扑结构和物理特性信息。

在商用软件方面,主流建模软件提供线缆的三维建模工具,如Pro/E平台的Pro/CABLING,UG平台的UG/Wiring[7],CATIA平台的ECR(Electrical Cableway Routing),以便于确定线缆在运载设备上的走线路径、结构分支、卡紧位置和实际长度等信息,在布线算法和实现技术方面,Park等[8]开发了一种多agent系统,Conru和Cutkosky[9]在其基础上整理出一整套算法实现线束自动化布局,Petrie等[10]开发了一套基于协同的布线设计工具“Next-Link”,Cerezuela等[11]开发了基于概念知识的线束辅助设计决策支持系统,以及在虚拟样机中进行沉浸式人机交互布线设计相关技术研究。此外,专业的线缆设计工具,如Mentor公司的CHS软件实现了线缆的电气逻辑设计、拓扑结构设计以及工艺文件生成等功能。

以上研究和软件从线缆的物性建模、布局算法以及电气设计等方面为线缆数字化设计提供了有力的方法和工具支持。但相关模型对实际线缆进行了简化,数字样机中测量的精度不足,实际布线环境中仍需对模拟获得的参数进行校验。另一方面,针对航空线束实物制造的研究较少,当前航空线缆生产过程中缺乏对加工数据的有效采集,工人在手工制造时偏向于留出较大余量,造成航空线束数字化设计与实际生产相脱节,难以发挥数字化制造能力。

2 航空线束制造能力瓶颈分析

我国航空产品设计已实现数字化,在产品设计和业务管理等方面取得了良好成效,形成了信息化的基础环境。但航空产品由于单件小批量生产模式的限制,难以大规模利用设备建立自动化生产流程。而且线束作为电子设备传递信号的神经系统和输送电力的血液系统,更是具有拓扑结构复杂、设计变更频繁的特点,相关零部件也有型号匹配要求。现有的线缆加工设备主要为大规模生产设计,无法满足航空线束对生产的高柔性要求,航空线束长期以来主要采用手工方式进行加工和制造。

航空线束工艺流程主要可分为生产准备、布线、端接3个阶段。航空线束结构复杂,只有在完成布线并捆扎后才能对导线进行端接处理,包括导线剪齐、套标识、死接头处理、屏蔽处理、接触偶压接和电连接器插接等工作。生产准备阶段采用激光印字机在导线绝缘层打印导线编号,但生产过程中仍需要人工进行识别每根导线信息,依据作业指导书进行制造,相关设备难以获取导线信息,而依赖人工调整设备参数无法满足生产效率要求。航空线束制造水平不高主要体现在以下4个方面:

(1)设备利用率低。

现有的自动剥线机、端子压接机等设备按照设定的参数工作,需人工识别导线、查阅作业指导书后调整设备参数,复杂的操作过程导致设备难以利用。

(2)制造信息难以采集。

当前制造过程中实物导线的识别、加工方式的确定均需人工参与,导致加工人员的作业负荷较大,难以及时、准确地进行信息采集,不利于生产过程的监控。

(3)产品质量依赖于个人。

线缆的柔性特点决定其长度、齐整度、压机质量等加工特性不易于检测,因此,手工制造为主的加工方式下产品质量和可靠性很大程度上依赖于加工人员的水平、经验和责任心。

(4)设计与制造脱节。

尽管设计阶段应用专业软件建立了线束的数字化模型,但到生产环节仍需转化为工人易于理解的作业指导书,导致设计发生更改不能及时传递到制造环节,生产过程信息也无法反馈设计,难以适应当前多型号快速研制的需求。

导致上述现象的根本原因是生产过程中信息的纸质传递和以手工为主的加工方式,而当前航空企业面临着多种型号敏捷研制的挑战,航空线束制造迫切需要应用加工设备以提高生产能力,如何实现生产过程的数字化、自动化已成为制约航空线束提高制造能力的瓶颈。

3 实现数字化制造面临的问题

大规模生产模式下,导线按工序、规格集中完成加工,相关的设备更偏向于提高生产效率。以汽车线缆为例,采用流水线形式进行生产,各工序专业化程度高,切线、焊接、端子压接等均有专用设备,每个设备可连续完成大量导线的加工,相对更换导线、调整参数所占时间较少,因此设备均独立工作。

航空产品采用单架小批量生产模式,但航空线束包含的导线数量巨大、种类繁杂,一架商用喷气式宽体飞机的连接线总长已经超过了150km,一架直升飞机的电气系统平均有两万条连接线,不仅工作强度大而且要求更为严格。另一方面,航空线束涉及多种规格导线,不同规格、不同端点的加工要求不同,导线在布线、端接等工序中的加工顺序可互换,生产过程具有高柔性要求,当前自动切线机、激光印字机、剥线机等专业化线束加工设备无法满足制造的柔性要求。

对比大规模生产模式,航空线缆工艺参数变化大、加工复杂程度高,利用自动化的加工设备实现数字化制造主要面临以下问题:

(1)加工实物的标识问题。航空线束制造过程的柔性要求相关设备根据被加工对象调整参数,首先需要对被加工的实物进行有效的标识,以便于设备能够识别;

(2)加工设备的制造柔性问题。相关的专业设备应能够识别被加工对象,获取相应的制造信息并调整其参数设置,实现针对加工对象的柔性化制造;

(3)面向人机协同的工艺改进问题。应用专业化加工设备需要对当前面向人工作业方式的工艺方法进行改进,综合考虑人—机协同进行工作的特点,工艺设计应同时满足人员和设备的操作需求;

(4)工艺信息的精细化服务问题。柔性制造要求针对不同的加工设备、不同加工对象和不同加工要求及时提供工艺信息,实现工艺信息的实时在线精准服务。

综合以上分析,实现航空线束的数字化制造需综合考虑工艺方法、加工技术、设备能力以及管理方式,其中,被加工实物的标识和识别是实现数字化柔性制造的基础。实物标识既要有利于人工操作又要便于设备识别和利用,同时也是被加工对象与加工信息的联系纽带,直接影响到信息服务方式和软件系统的架构。

4 航空线束数字化制造系统框架

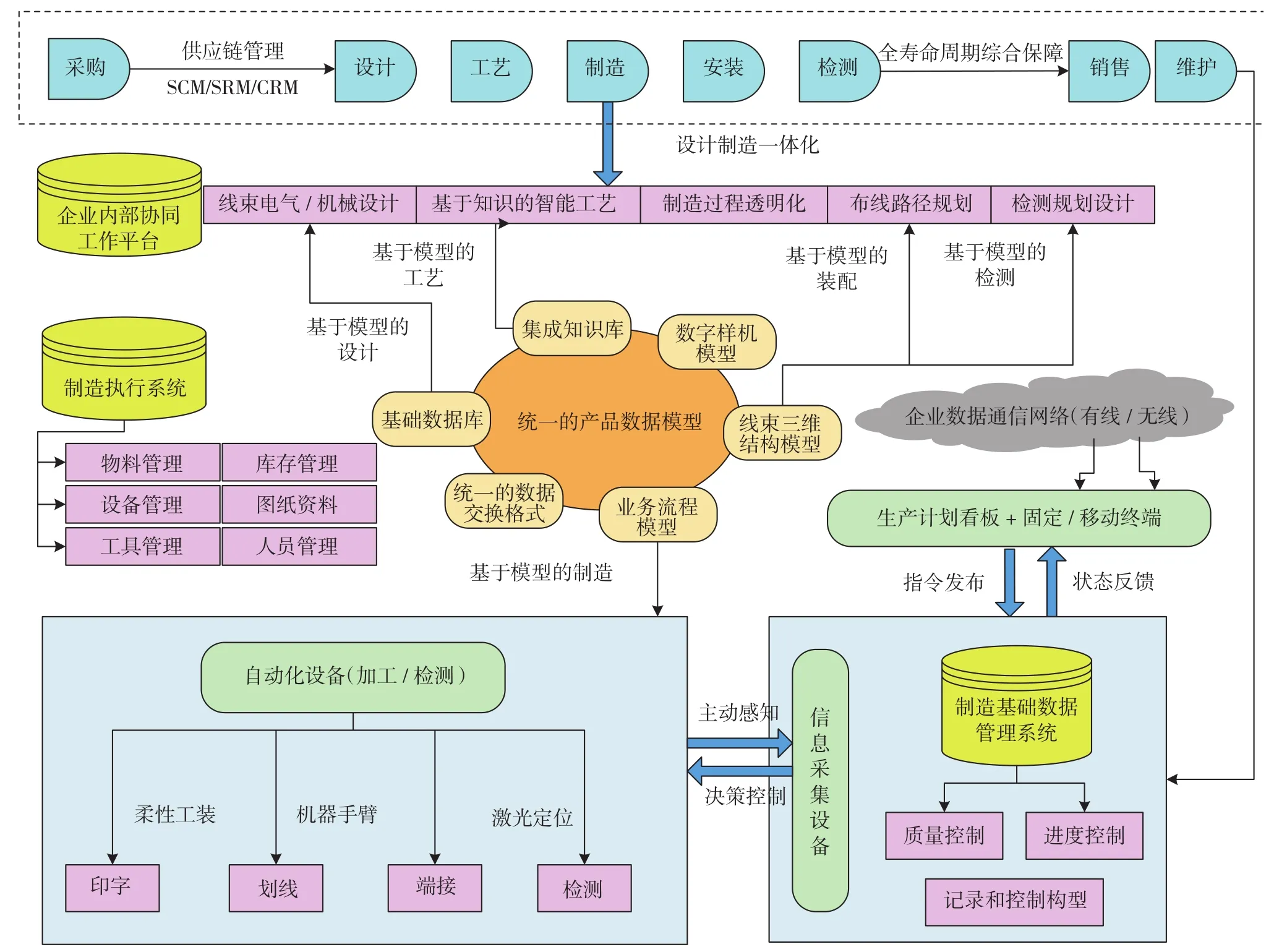

根据以上分析,针对单件小批的生产方式和敏捷柔性的生产特点,航空线束制造需结合传感技术、控制技术和信息技术,从硬件设备、产品数据以及生产过程管控3方面综合开展数字化制造建设,系统框架如图1所示。

图1 航空线束数字化制造总体框架Fig.1 Framework for digital manufacturing of aircraft wire harness

航空线束数字化框架主要从以下3方面解决当前制造面临的问题:

(1)统一产品数据模型。以电气逻辑信息和数字样机为基础构建航空线束产品数据模型,附加面向制造和检测的工艺信息以及制造信息,形成统一产品数据模型。

(2)辅助加工设备的应用。通过对导线增加线卡的方式对实物进行标识,并对相关设备进行改造以便能够识别导线相关信息,利用计算机系统实现辅助布线和检测。

(3)信息系统的优化改进。利用物联感知技术获得加工过程数据,采用工作流技术实现制造过程的透明化,实时推送物料、工具信息。

4.1 统一产品数据模型

航空线束由导线与电连接器等元器件构成,其中导线是信号和能量传输的载体,根据其包含的芯线数目及功能可分为单芯线、多芯线、双绞线、引出线、屏蔽线等多种类型;电连接器是用来连接两个有源设备的元器件,可分为电连接器及尾附件两个相互匹配的部件;另外,依附于线束或电连接器,还有起标识、固定或保护作用的附属件,如标识套管、焊锡环、卡箍等。

分析线束的组成结构及结构间的从属、匹配、连通关系,可以获得线束本体的主要概念,如端子、电连接器、后附件、接触偶、导线、单芯线、多芯线、屏蔽线、引出线、焊锡环、死接头、标识套管等,建立航空线束产品的本体模型,对线束的组成、结构、连接关系及加工约束进行描述,以便于设计、工艺以及制造等不同系统的应用和交互。

以航空线束领域本体为基础,可将工艺知识和制造约束以规则的形式进行语义化描述,实现基于规则推理的辅助工艺决策,促进知识的共享与复用。

4.2 辅助加工设备的应用

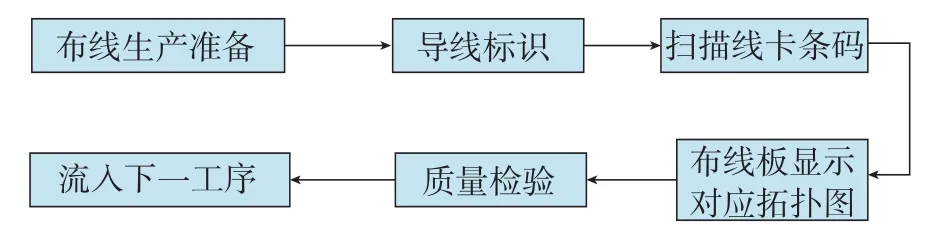

航空线束结构复杂、连接关系众多,布线工艺需要结合线束拓扑结构和电气连接关系进行制造,往往需多人合作进行相关信息和被加工物的敷设。为提高信息利用效率,以导线的标记和识别为基础,建立人、机、物、信息相融合的数字化布线流程。

如图2所示,通过在待加工的导线上加装印有条码的卡线器作为该导线的标识,以此建立与线号、连接关系等信息的关联,并在布线工序中利用改进的光电辅助布线板显示待加工的导线拓扑结构。

数字化布线流程中操作人员不再需要读取纸质作业指导书,按照辅助布线板提示信息即可完成布线,有助于实现无纸化制造。

4.3 信息系统的优化改进

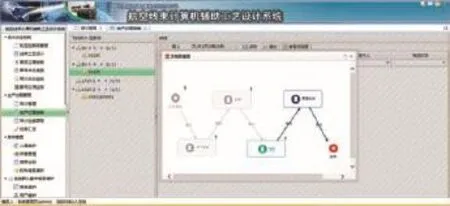

基于工作流技术对航空线束工艺流程进行建模,利用事件将业务活动的执行人、输入输出信息、消耗资源和工序流程关联起来,以流程任务驱动工序过程,并完成相关信息的采集。基于工作流的生产过程管理如图3所示,由工长启动生产流程后,相关生产人员依次完成领料、划线、端接和导通测试的工序。

通过建立线束制造过程的工作流模型,实现对每个架次相关的线束制造过程可视化管控,便于实时掌握线束生产进度。

图2 航空线束数字化布线流程Fig.2 Aircraft wire harness digital routing process

图3 工作流驱动的航空线束生产过程管理Fig.3 Process management of aircraft wire harness production driven by workflow

5 结论

近几年我国航空制造业大力推行数字化工程,在一定程度上取得了良好的效果,促进了生产水平的提高和相关技术的提升。航空线束涉及电气和机械等多个领域,生产以手工方式为主,数字化和自动化水平较低,本文对线缆产品数据建模以及制造过程数字化进行了探讨,给出了软件系统结合硬件支持的解决方案,对于开展柔性线缆的智能制造提供可行的工程途径。

参 考 文 献

[1] 刘检华,万毕乐,宁汝新.虚拟环境下基于离散控制点的线缆装配规划技术[J].机械工程学报, 2006, 42(8): 125-130.LIU Jianhua,WAN Bile,NING Ruxin. Realization technology of cable harness process planning in virtual environment based on discrete control point modeling method [J].Chinese Journal of Mechanical Engineering, 2006, 42(8): 125-130.

[2] 鲁康.架起数字化与工业自动化之间的桥梁[J]. 航空制造技术, 2014(8): 34-36.LU Kang. Bridge the gap between digitization and industrial automation [J].Aeronautical Manufacturing Technology, 2014(8): 34-36.

[3] LOOCK Achim, SCHOMER Elmar. A virtual environment for interactive assembly simulation: from rigid bodies to deformable cables[J].World Multiconference on Systemics, 2001,1:325-332.

[4] 刘检华,赵涛,王春生,等.虚拟环境下的活动线缆物理特性建模与运动仿真技术[J]. 机械工程学报, 2011, 47(9): 117-124.LIU Jianhua, ZHAO Tao, WANG Chunsheng, et al. Motional cable harness physical characteristic oriented modeling and kinetic simulation technology in virtual environment[J]. Chinese Journal of Mechanical Engineering, 2011, 47(9): 117-124.

[5] 魏发远,王峰军,陈新发.含有柔性电缆的复杂系统装配仿真[J]. 工程设计学报, 2007, 14(1): 25-30.WEI Fayuan, WANG Fengjun, CHEN Xinfa. Assembly simulation of complex systems with soft cables [J]. Journal of Engineering Design, 2007,14(1): 25-30.

[6] ARDELEAN E,GOODDING J,COOMBS D,et al. Cable effects study: tangents, rat holes, dead ends, and valuable results[J]. Journal of Spacecraft & Rockets, 2015, 52(2): 1-20.

[7] 刘小虎,吴兆华,吴银锋,等.UG/WIRING在通信整机三维布线中的应用研究[J]. 沿海企业与科技, 2005, 65(7): 119,122-123.LIU Xiaohu, WU Zhaohua, WU Yinfeng, et al. Research on the application of UG/WIRING in the three dimensional wiring of communication machine[J]. Coastal Enterprises and Science & Technology,2005, 65(7): 119,122-123.

[8] PARK H, LEE H, CUTKOSKY M R, et al. Computational support for concurrent engineering of cable harnesses[EB/OL]. [2016-03-01]. https://www.researchgate.net/publication/2438886_Computational_Support_for_Concurrent_Engineering_of_Cable_Harnesses.

[9] CONRU A B, CUTKOSKY M R. Computational support for interactive cable harness routing and design [C] // Proceedings of the 19th Annual ASME Design Automation Conference, Albuquerque, 1993.

[10] PETRIE C J, WEBSTER T A, CUTKOSKY M R. Using Pareto optimality to coordinate distributed agents[J]. Artificial Intelligence for Engineering Design Analysis & Manufacturing, 1992, 9(4): 269-281.

[11] CEREZUELA C, CAUVIN A, BOUCHER X, et al. A decision support system for a concurrent design of cable harnesses: conceptual approach and implementation [J]. Concurrent Engineering Research &Applications, 1998, 6(1): 43-52.