基体合金相组成对硼化物增强镁锂基复合材料组织和性能的影响

(中南大学粉末冶金国家重点实验室,长沙 410083)

Mg-Li合金以质轻、原料丰富和综合性能优良而被誉为21世纪最具发展潜力的绿色工程材料,而Mg-Li合金作为最轻的金属结构材料,具有最高的比强度和比刚度,较好的减振性以及抗高能粒子穿透能力,在航空、航天、兵器工业、核工业、汽车行业、3C产业、医疗器械等领域,有巨大发展潜力[1-6]。由于其绝对强度低以及蠕变性能差等不足,使得Mg-Li合金的应用受到了极大的限制。制备Mg-Li基的复合材料是改善其综合性能并防止强度下降的有效途径之一。

原位合成法是近年发展起来的一种新的金属基复合材料制备方法。该方法是利用基体与添加物发生化学反应生成增强体来制备金属基复合材料。与传统方法相比,原位合成法能克服其他工艺普遍存在的一些问题,例如基体与第二相或增强体之间界面浸润不良、增强相分布不均匀等问题[7]。

常见的Mg-Li基复合材料的增强体主要包括:C纤维、SiC晶须、B4C颗粒、Al2O3纤维、YAl2颗粒以及不锈钢丝等[8]。

Mg-Li合金中,随着Li含量的增加,合金密度会降低,晶体结构还会从hcp(密排六方)转变到bcc(体心立方)。这是因为Li是bcc结构,Mg是hcp结构,Li会使Mg的晶格轴比(c/a)值变小[9]。1954年,Freeth 和Raynor[10]绘制出了比较精确完整的 Mg-Li二元合金相图,结果表明:当Li质量分数小于5.7%时,Mg-Li合金为α(Li在Mg中的固溶体)单相组织,具有hcp(密排六方)结构;这种合金由于轴比c/a减小,滑移系增加{1010}或{1011},其可加工性提高。当Li质量分数大于10.3%时,Mg-Li合金为β(Mg在Li中的固溶体)单相组织,具有体心立方(bcc)结构,塑性较高。当Li质量分数在5.7%~10.3%之间时,这类Mg-Li合金为(α+β)双相组织,α相的存在,使Mg-Li合金保持相当的强度,而β相使其具有较高的塑性。所以,与α或β单相组织相比,(α+β)双相组织Mg-Li合金具有更好的力学性能。

闫立奇[11]制备了硼化物增强Mg-Li基复合材料,该复合材料相比其基体合金,性能有所提高。他们先将B4C粉末在较低的温度(<400℃)下分散在高Li的Mg-Li合金中,将其作为B4C/Li-Mg预合金再加入高温的Mg-Li熔体中,高温下原位反应制备了硼化物增强Mg-Li基复合材料,但复合材料中存在严重的增强相团聚问题,影响了材料的性能。杨晓亮等[12]通过真空脱气处理以及碱洗处理降低B4C粉末的氧含量,使处理过后的粉末与锂液之间浸润性提高,改善增强体的分散性,但团聚现象依然存在。任国安等[13]研究了不同的粉末预处理方法对增强相分散性的影响。喻浩然等[14]针对消除粉末的硬团聚和软团聚分别采用粉末沉降分级处理以及预合金挤压重熔处理,并且取得了很好的效果,团聚现象基本消失,并且可以小幅度提高B4C粉末的含量而保持良好的分散性,使得复合材料的力学性能提高。然而复合材料的力学性能依然不能满足工业应用需求,而复合材料的强度由基体合金强度以及增强相对基体合金强化作用决定,之前的研究已经基本解决了增强相的分布问题,可以制备得到颗粒细小,分布弥散均匀的增强相强化的镁锂基复合材料。综上所述,本文将从提高基体合金强度的角度出发,采用Li含量较低的Mg-9Li-1Al-1Y合金体系作为制备复合材料的基体,来探究具有两相组织的基体对原位合成复合材料组织和性能的影响。

1 试验

1.1 材料制备

试验用原材料为镁锭(纯度99.95%),镁粉(纯度99.5%),锂锭(纯度99.9%),铝片(纯度99.95%),B4C粉末(粒度<10μm,纯度95%),Mg-30%Y合金。

将B4C粉末进行沉降分级处理。将处理后的B4C粉末与镁粉、锂锭按质量比1∶1∶1混合,在400℃以下熔炼搅拌制备B4C/Li-Mg预合金铸锭。将预合金在室温下进行冷挤压,挤压比为16∶1,挤压后再次熔化,然后轧制成预合金板并剪碎。按专利[15]所指方法,将镁锭、锂锭、铝片和Mg-Y合金按所需比例放置在真空熔炼炉中加热到650℃以上融化后搅拌,然后将熔体温度降至600℃左右再加入预合金碎片,保温后再搅拌使之分散均匀,继续升温到720℃充分进行原位反应后再冷却,制备得到成分为(Mg-14Li-1Al-1Y)-6B4C、(Mg-9Li-1Al-1Y)-6B4C两种硼化物增强Mg-Li基复合材料铸锭。按与制备复合材料相似的方法制备Mg-14Li-1Al-1Y、Mg-9Li-1Al-1Y两种Mg-Li合金铸锭。再将制备得到的4个铸锭经200℃热锻造、220℃热挤压(挤压比为16∶1)得到硼化物/Mg-Li基复合材料以及Mg-Li基体合金棒材。

1.2 分析与检测

采用MINQIAO FA2004N电子天平称量试样的质量。采用阿基米德排水法测量Mg-Li基体合金及硼化物/Mg-Li基复合材料的实际密度。采用Rigaku D/max 2550全自动转靶X射线衍射仪对基体合金与硼化物/Mg-Li基复合材料进行XRD测试。采用Leica Me F3A金相显微镜观察材料的金相显微组织,腐蚀剂为4%的硝酸酒精溶液。材料洛氏硬度(HRB)采用200HRS-150型数显洛式硬度仪测试。将基体合金和复合材料棒材分别加工成拉伸试验样品,在CSS-44100万能电子拉伸机上测试材料的抗拉强度。采用Nova Quanta FEG 250扫描电镜观察基体合金和复合材料的拉伸断口形貌。

2 结果与讨论

2.1 物相组成

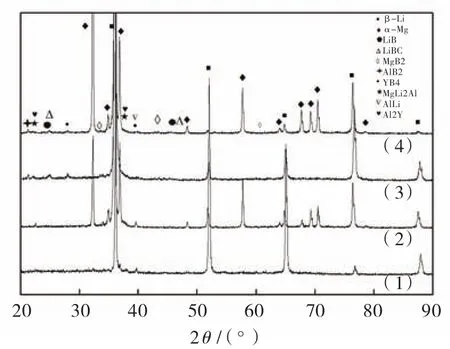

图1为基体合金及复合材料的XRD衍射谱,可以看到,Li含量9%的基体合金相比Li含量14%的基体合金,合金内除β-Li相外,出现了α-Mg相衍射峰。此外,还出现了MgLi2Al相、MgLi2Al相分解产生的AlLi相以及Al和Y形成的Al2Y化合物。当添加B4C与基体发生原位反应后,复合材料中又出现了较多基体中的合金元素与B、C形成的硼化物第二相衍射峰。α-Mg相为hcp结构,β-Li相为bcc结构,由α-Mg相和β-Li相构成的双相组织的基体合金的强度大于β-Li相单相组织合金的强度。沉淀析出的MgLi2Al相和Al2Y化合物作为硬质颗粒可以阻碍位错运动,有利于材料强度硬度提高。弥散分布的硼化物对基体具有强化作用,硼化物有较好的热稳定性,不会因为时效和高温溶解,对位错有明显的阻碍作用,在复合材料中产生第二相强化作用使材料强度提高。

图1 基体合金及复合材料的XRD衍射谱Fig.1 XRD pattern of matrix alloys and composites

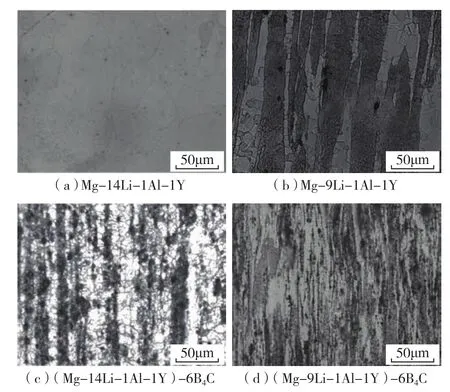

图2 基体合金和复合材料的金相照片Fig.2 Metallographs of matrix alloys and composites

2.2 微观组织

图2 为挤压态基体合金和复合材料的金相照片,图2(a)中基体合金Mg-14Li-1Al-1Y挤压态组织晶粒为等轴晶状,这是因为在热挤压过程中发生了动态再结晶,平均晶粒尺寸为60μm;图2(b)中基体合金Mg-9Li-1Al-1Y的组织由hcp结构的α-Mg相和bcc结构的β-Li相组成,体积比接近1∶1,其中白色的为α相,其余为β相,合金平均晶粒尺寸只有20μm,小于基体合金Mg-14Li-1Al-1Y的晶粒尺寸,双相组织对晶粒的长大的抑制作用明显。由图2(c)和图2(d)可知,将基体合金分别制备成复合材料后,增强相沿挤压方向呈条状分布,由于增强相的存在,晶粒进一步细化,平均晶粒尺寸均只有10μm;并且复合材料(Mg-9Li-1Al-1Y)-6B4C也可以看到明显的双相区组织存在。晶粒细化有助于强度、硬度以及塑性同时提高。

复合材料晶粒细化的原因有:(1)材料在挤压过程中发生动态再结晶,细小弥散的增强相可作为异质形核的形核中心,有利于再结晶形核,并且增强相阻碍晶界迁移,能降低晶粒长大的速率;(2)在材料凝固过程中,由于Y的平衡分配系数K<1以及其在基体中溶解度小,所以Y元素在固液界面前沿聚集引起成分过冷促进形核;并且合金元素Al与Y形成Al2Y化合物弥散分布在晶界出阻碍晶粒长大。

复合材料(Mg-9Li-1Al-1Y)-6B4C与复合材料(Mg-14Li-1Al-1Y)-6B4C的平均晶粒尺寸都为10μm的原因为:由图2(c)和图2(d)可知,复合材料中增强相颗粒团聚较少。增强体尺寸越小、分布越均匀,不仅有利于再结晶形核,而且晶界迁移所受的阻力也越大,晶粒长大速率越小,当晶界能所提供的晶界迁移驱动力与增强相粒子对晶界迁移所施加的阻力相等时,晶粒长大后的极限晶粒平均直径与增强相颗粒尺寸之间存在下列关系式[16]:

式中,φ为单位体积合金中增强相粒子所占的体积分数,r为增强相颗粒半径,D—lim为极限平均晶粒尺寸。可见增强相粒子的体积分数越大或尺寸越小,则极限平均晶粒尺寸也越小。由于Li含量不同的两种基体合金中加入了相同比例的B4C,所以两种复合材料的晶粒尺寸接近。

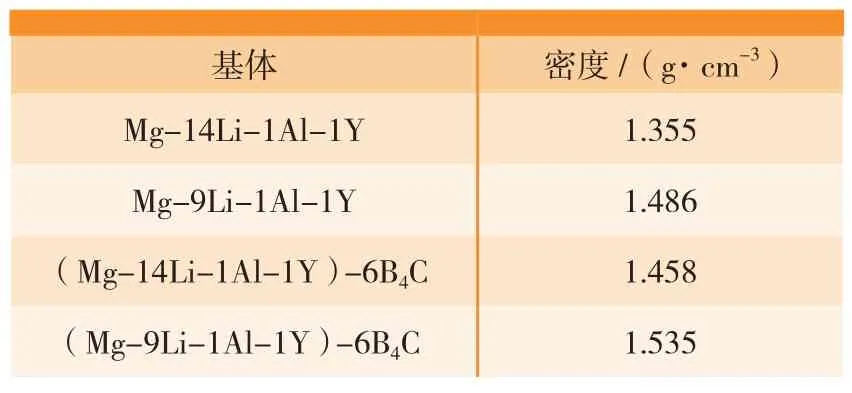

2.3 密度

表1为基体合金及复合材料的密度值。从表1中的数据可知,Mg-9Li-1Al-1Y合金的密度高于Mg-14Li-1Al-1Y合金,这是因为密度较低的Li含量减少所致;而将合金原位反应制成复合材料后密度均有提高,这和加入了密度相对较高的B4C有关;复合材料 (Mg-9Li-1Al-1Y)-6B4C较(Mg-14Li-1Al-1Y)-6B4C密度提高约5%,但相对于其他镁基复合材料,仍保持低密度的优势。

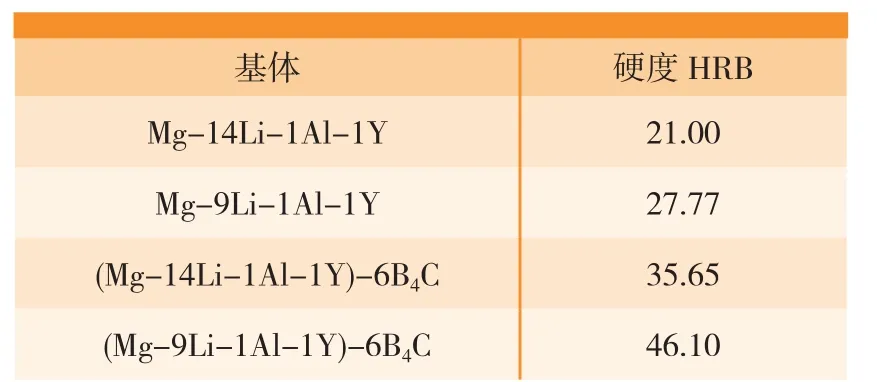

2.4 硬度

表2为基体合金和复合材料的硬度值。复合材料(Mg-9Li-1Al-1Y)-6B4C较基体合金Mg-9Li-1Al-1Y硬度值提高66%,这是因为复合材料中产生了比基体硬度更高的增强相,且增强相弥散在复合材料中,使得复合材料比基体合金晶粒尺寸更细小,这也能提高材料硬度。表2中数据还表明,Li含量9%的基体合金和复合材料比Li含量14%的基体合金和复合材料硬度要高约30%。由图2可知,Li含量9%的基体合金相比Li含量14%的基体合金的晶粒更为细小,并且Li含量9%的基体合金由双相组织构成,这都使得其硬度更高。而Li含量9%的复合材料的硬度高于Li含量14%的复合材料是因为其双相组织以及Al在双相组织中溶解度相对小,可与Y形成更多的Al2Y硬相。所以,Li含量的降低有利于材料硬度的提高。

2.5 力学性能

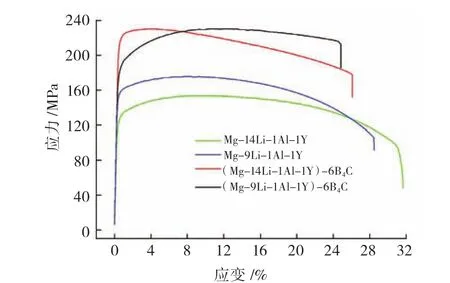

基体合金及复合材料的力学性能如表3所示,工程应力-应变曲线如图3所示。由图3可知,基体合金Mg-14Li-1Al-1Y的各项力学性能指标都是最低的,降低合金Li含量,合金抗拉强度提高13.69%,伸长率提高24.35%;把合金制备成复合材料,材料强度、伸长率和弹性模量都得到了不同程度的提高。复合材料(Mg-9Li-1Al-1Y)-6B4C相比基体合金Mg-9Li-1Al-1Y抗拉强度提高了31.33%,伸长率降低了15.5%,相比文献[17-21]中制备的合金化强化的双相区镁锂合金,力学性能具有明显优势。虽然对于合金Li含量的降低能提高材料强度和伸长率,但这对复合材料并不适用,从表中可知不同Li含量的复合材料各项力学性能指标除屈服强度外差别不大,结合应力-应变图可知,复合材料(Mg-9Li-1Al-1Y)-6B4C相比复合材料(Mg-14Li-1Al-1Y)-6B4C,虽然屈服强度降低了 15.4%,但塑性变形阶段硬化率更大,材料的偶然抗过载能力更高,这是因为双相区组织中α-Mg相基体的层错能低,所以位错攀移与交滑移相比bcc晶体结构的单相组织更困难,加工硬化程度较高;也是由于双相区组织晶界对位错滑移的障碍作用大于单相区组织,且有一定的固溶强化效果,故继续塑性变形的能力也更大。

本文制备的硼化物强化Mg-Li基复合材料,增强相主要为B4C与Li原位反应形成硼化物,Li与B4C原位反应生成LiB、LiBC和LiC的反应式如下:

表1 基体合金及复合材料的密度值

表2 基体合金和复合材料的洛氏硬度值

表3 基体合金和复合材料的力学性能

图3 基体合金和复合材料工程应力-应变曲线Fig.3 Engineering stress-strain curve of matrix alloys and composites

复合材料中添加的少量合金元素如Al、Y也可与B4C反应生成AlB12和YB4等物相,以及Al和Y反应生成Al2Y。这些化合物同位错相互牵制,对材料产生强化效果。

弥散强化和析出强化对位错的运动有明显的阻碍作用,具体表现为位错绕过增强颗粒运动,留下位错环,两弥散质点的间距越小,则位错绕过质点时的曲率半径越大,导致对位错移动阻力的增加,材料得到强化。

由测试结果知两种复合材料的抗拉强度相近,这是因为影响复合材料抗拉强度的因素中,增强相的数量、尺寸以及分布最为重要,在B4C加入量相同的情况下,两种复合材料中产生的增强相数量、尺寸以及分布相近,而增强相的对位错的阻碍作用相同,所以形成的第二相强化程度相同,而由前面分析可知两种复合材料的晶粒大小相似,所以细晶强化的效果相近。而相对于第二相强化与细晶强化对材料的力学性能的影响效果,双相组织对基体合金强度的提高在制备成复合材料后,其对复合材料强化效果较弱,难以体现,所以结果是两种复合材料抗拉强度相近。

与(Mg-14Li-1Al-1Y)-6B4C相比, (Mg-9Li-1Al-1Y)-6B4C屈服强度低的原因为:对于一个MMC,复合材料屈服的开始是由基体的屈服开始所支配。因为陶瓷相有比较高的刚度,所以即使在MMC没有发生塑性流变时,所加的载荷通常在相之间非常不均匀分配。作为这种情况的自然结果是,在基体中从一点到另一点的应力状态有很大的变化。不同的基体对复合材料的屈服强度有较大的影响。但不是基体强度越高,复合材料强度越高。康国政等[22]认为基体本身强度较低时,复合材料的强度将有较大幅度的提高,因此对基体本身强度较低的复合材料通过基体原位性能的大幅度提高使复合材料强度提高十分明显,说明基体同增强体之间存在着优化选择,合理匹配的问题。只有增强体与基体变形相协调,缓解应力集中,延缓裂纹产生从而对强度、塑性作出贡献。复合材料屈服强度与增强体颗粒阻碍基体位错运动而引起的强度增量有关,本文研究的两种复合材料,增强相对含14%Li的单相组织构成的复合材料引起的强度增量明显大于对含9%Li的双相组织构成的复合材料,所以含9%Li的复合材料屈服强度低于14%Li屈服强度。

2.6 断口形貌

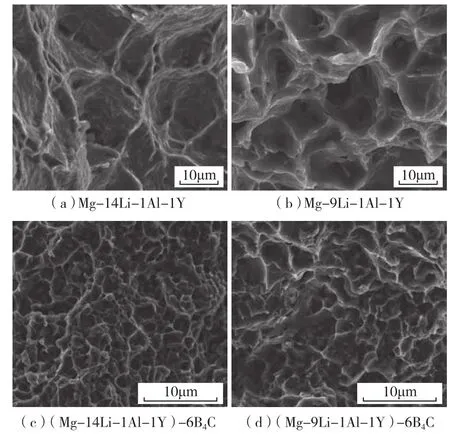

基体合金和复合材料拉伸断口形貌如图4所示。可知,合金Mg-14Li-1Al-1Y的显微断口形貌以韧窝断裂为主,存在少量的大韧窝和撕裂棱,但同时也伴有脆性解理断裂的特征,有典型的解理台阶和河流花样;而合金Mg-9Li-1Al-1Y的断口形貌则为韧窝断裂,平均韧窝尺寸为10μm。复合材料的断口形貌都呈现纯韧性断裂,为典型的等轴韧窝,韧窝尺寸降为3~5μm,另外部分韧窝底部还可观察到有颗粒相存在,且颗粒相比较分散,对位错的滑移有很好的阻碍作用。断口形貌能很好地符合材料组织形貌与力学性能。

3 结论

(1)与Mg-14Li-1Al-1Y合金相比, Mg-9Li-1Al-1Y合金双相区组织晶粒更加细小,各力学性能均有所提高。

(2)与Mg-9Li-1Al-1Y合金相比,(Mg-9Li-1Al-1Y)-6B4C复合材料硬度提高了66%,抗拉强度提高了31.33%,伸长率降低了15.5%。

(3)(Mg-9Li-1Al-1Y)-6B4C相比 (Mg-14Li-1Al-1Y)-6B4C,屈服强度降低了15.4%,硬度提高了29.3%,抗拉强度和伸长率基本保持不变。Li含量的降低复合材料力学性能没有得到提高,没有实现基体合金强度增加相应复合材料强度增加的试验预期。这说明相比镁锂基复合材料中第二相强化与细晶强化的作用,基体强化作用较弱难以体现。

图4 基体合金和复合材料拉伸断口形貌Fig.4 Tensile fracture morphologies of matrix alloys and composites

参 考 文 献

[1] FROST P D. Technical and economic status of magnesiumlithium alloys[M]. Washington: NASA,1965.

[2] JACKSON R J, FROST P D. Properties and current applications of magnesium-lithium alloys[M]. Washington: NASA,1965.

[3] BYRER T G, WBITE E L, FROST P D. The development of magnesium-lithium alloys for structural application[M]. Washington:NASA,1964.

[4] MATUCHA K H. 非铁合金的结构和性能[M]. 丁道云,译. 北京: 科学出版社, 1999:142.MATUCHA K H. Structure and properties of non-ferrous alloys[M].DING daoyun, trans. Beijing: Science Press, 1999:142.

[5] HAFERKAMP H, NIEMERYER M, BOEHEM R,et al.Development, processing and applications range of magnesium lithium alloys[J]. Material Science Forum, 2000, 350: 31-42.

[6] AGHION E, BRONFIN B. Magnesium alloys development towards the 21st century[J]. Material Science Forum, 2000, 350: 19-28.

[7] 刘海燕, 李峻青, 刘冰, 等. Mg-Li 基复合材料的研究近况[J]. 材料导报, 2006, 20(7): 401-403.LIU Haiyan, LI Junqing, LIU Bing, et al. Recent research on Mg-Li based composites [J]. Materials Review, 2006,20(7): 401-403.

[8] 孟祥瑞, 巫瑞智, 张密林. 超轻 Mg-Li 合金细晶强化与复合强化的研究现状 [J]. 铸造技术, 2009,30(1): 116-119.MENG Xiangrui, WU Ruizhi, ZHANG Milin. Ultra light Mg-Li alloy fine grain and compound intensifying research [J]. Casting Technology,2009,30 (1): 116-119.

[9] NIKULIN L V, LYKASOVA G L, SHKLYAEVA N M. Structure and properties of binary magnesium-lithium alloys subjected to pressure casting[J]. Metal Science and Heat Treatment, 1986, 28(10): 777-782.

[10] FREETH W E, RAYNOR G V. The systems magnesiumlithium and magnesium-lithium-silver[J]. Journal Institute of Metals, 1954,82: 1317-1324.

[11] 闫立奇. 原位生成硼化合物强化镁锂基复合材料的研究[D]. 长沙: 中南大学, 2006.YAN Liqi. Research on Mg-Li based composites reinforced with boride by in situ synthesis [D]. Changsha: Central South University, 2006.

[12] 杨晓亮, 刘志坚, 周萍, 等. 真空脱气处理对微细碳化硼粉末特性的影响[J]. 中南大学学报,2010, 41(6): 2127-2131.YANG Xiaoliang, LIU Zhijian, ZHOU Ping, et al. Effects of vacuum degassing treatment on characteristics of micro-B4C powder[J]. Journal of Central South University, 2010,41(6): 2127-2131.

[13] 任国安, 刘志坚, 杨晓亮, 等. 碱洗处理对 B4C 粉末在 Mg-Li 基体中分散效果的影响[J]. 复合材料学报, 2011, 28(6): 148-152.REN Guoan, LIU Zhijian, YANG Xiaoliang, et al. Effects of alkali treatment on B4C powder dispersion in Mg-Li matrix[J]. Journal of Composites, 2011,28 (6): 148-152.

[14] 喻浩然,刘志坚,黄海锋,等.硼化物分散工艺对Mg-Li基复合材料组织与性能的影响[J].粉末冶金材料科学与工程, 2015,20(6): 887-893.YU Haoran, LIU Zhijian, HUANG Haifeng, et al. Effect of boride distribution process on microstructure and properties of Mg-Li based composites[J]. Powder Metallurgy Materials Science and Engineering,2015, 20(6): 887-893.

[15] 刘志坚,任国安,杨晓亮,等.一种Mg-Li基复合材料的制备方法: 201110401057.9[P]. 2012-05-02.LIU Zhijian, REN Guoan, YANG Xiaoliang, et al. A preperation method of Mg-Li based composites: 201110401057.9[P]. 2012-05-02.

[16] 张俊善. 材料强度学[M]. 哈尔滨: 哈尔滨工业大学出版社,2004.ZHANG Junshan. Strength of materials [M]. Harbin: Harbin Institute of Technology Press, 2004.

[17] WANG T, ZHANG M, WU R. Microstructure and properties of Mg-8Li-1Al-1Ce alloy[J].Materials Letters, 2008,62(12):1846-1848.

[18] 赵亮. Mg-8Li-Y 合金的组织结构和机械性能[D]. 成都:西华大学, 2008.ZHAO Liang. Microstructure and mechanical properties of Mg-8Li-Y alloys [D]. Chengdu: Xihua University, 2008.

[19] YANG Y, PENG X, WEN H, et al. Influence of extrusion on the microstructure and mechanical behavior of Mg-9Li-3Al-xSralloys[J].Metallurgical and Materials Transactions A, 2013, 44(2): 1101-1113.

[20] 周伟, 彭晓东, 杨艳, 等. Sr对Mg-9Li-3Al合金显微组织及高温力学性能的影响[J]. 铸造, 2011, 60(5): 489-492.ZHOU Wei, PENG Xiaodong,YANG Yan, et al. Effect of Sr on microstructure and high temperature mechanical properties of Mg-9Li-3Al alloy[J]. Casting, 2011, 60(5): 489-492.

[21] 边丽萍, 孟棫朴, 乐启炽,等. Mg-9Li-5Gd-1Zr合金的组织转变及力学性能[J]. 热加工工艺, 2013, 42(10): 38-41.BIAN Liping, MENG Yupu, LE Qichi, et al. Organizational change and mechanical properties of Mg-9Li-5Gd-1Zr[J]. Thermal Processing Technology, 2013, 42(10): 38-41.

[22] 康国政,高庆,杨川,等.基体特性对δ-Al2O3/Al合金复合材料力学行为的影响[J]. 复合材料学报, 2000 , 17(2): 25-29.KANG Guozheng, GAO Qing, YANG Chuan, et al. Effect of basic features on mechanical behavior of δ-Al2O3/Al alloy composite[J]. Journal of Composite Materials, 2000, 17 (2): 25-29.