单面螺纹抽钉干涉配合复合材料连接结构的疲劳性能研究

魏景超,柴亚南,刘风雷,迟 坚

(1. 中国飞机强度研究所,西安 710065;2. 中国航空制造技术研究院,北京 100024)

先进复合材料由于其优异的力学性能已经在航空航天领域得到了广泛的应用,尤其在现代飞行器上的使用比例已成为衡量飞机先进性的重要指标之一。先进飞机结构中不仅仅包含高性能的复合材料,还需要优异的连接技术将这些材料高效地连接起来。连接设计的目的之一是传递结构载荷,而关键技术在于保证接头处的连接强度和可靠性。由于共固化技术在复合材料结构中的成熟应用,整架飞机零部件数量大幅度减少,从而也减少了连接装配量,但复合材料部件之间仍然需要设计优异的连接接头,以构成高效的飞机结构。研究表明,飞机结构中复合材料结构的60%~80%破坏出现在连接部位,并且连接接头重量占结构总重的20%~30%,因此需要对复合材料连接技术开展持续深入的研究。

目前,复合材料结构连接通常采用胶接和机械连接。机械连接是指采用紧固件(螺栓和铆钉),把两个或两个以上零部件连接成一个整体结构的方法,也称为紧固件连接[1]。螺栓连接由于比铆钉连接可承受更高的载荷,多用于飞机的主承力结构及次承力结构。对于复合材料紧固件连接结构,其影响因素有很多,如纤维和基体材料的选择、纤维铺层角度、连接件几何尺寸(宽径比w/d和端径比e/d)、间隙量/干涉量、搭接面积、夹持力矩、单搭接/双搭接/对接、紧固件类型(铆钉/螺栓)、配合面积、制孔工艺及连接部件之间刚度匹配等。

干涉配合作为抗疲劳连接方式最初应用于飞机金属结构中,延缓了钉孔边疲劳裂纹的出现及扩展,从而提高结构疲劳性能。此后,研究人员沿用压入、铆接等金属结构干涉配合方法,也开始尝试在复合材料连接结构设计中使用。由于复合材料存在层间强度低、抗冲击能力差等缺点,在复合材料应用初期阶段,飞机结构设计人员仅使用间隙配合,而不主张采用干涉配合,同时国内外复合材料结构设计手册也指出:由于存在钉孔层间分层的可能,复合材料连接设计时不推荐使用干涉配合[1-2]。随着先进航空制造技术的发展,单面螺纹抽钉干涉配合连接紧固件的出现,极大程度地减轻了干涉装配过程对层压板孔边产生的冲击损伤,避免了层压板分层损伤。此种连接方式采用了径向外膨胀法施加干涉量,在孔边径向上保持均匀的干涉量。目前,干涉配合的复合材料连接结构只有一些静力数值分析,尚缺乏大量试验研究[3]。

影响复合材料机械连接结构疲劳性能的因素很多,如紧固件类型、夹持力矩、钉孔间隙量、加载频率、应力比及湿热环境等。Counts等[4]通过疲劳试验研究了加载频率、热环境等影响因素,结果表明:加载频率(0.1~10Hz)及104h热老化,均没有对结构疲劳寿命造成影响。在循环载荷条件下复合材料结构连接处的刚度会发生改变,进而影响其疲劳性能[5]。Chen[6]在湿热环境下进行了试验研究,结果表明:在疲劳循环应力下,适当的夹持力矩能提高连接结构的静强度和疲劳寿命。Starikov等[7]对金属紧固件和复合材料紧固件连接结构进行了疲劳试验研究,得出的结论与文献[8]一致。

目前,针对复合材料单面螺纹抽钉干涉配合连接结构已有少量研究,比如干涉配合安装过程分析[9]、干涉配合后应力分布问题[10]及静挤压强度研究[11-12]等,然而对连接疲劳性能及其影响因素的研究还少有涉及。因此,本文通过疲劳试验,研究了微间隙量配合及多种干涉量配合对连接疲劳寿命的影响规律,并探索了复合材料铺层、紧固件及搭接板类型等的影响规律。

疲劳试验

1 干涉配合紧固件

本文干涉配合紧固件采用了单面螺纹抽钉紧固件,该紧固件系统由驱动螺母、螺母、膨胀衬套、螺纹杆及衬套等部件构成。图1为单面螺纹抽钉装配示意图。首先在驱动螺母侧施加驱动力,然后螺母向内拧紧,螺纹杆向外抽,在螺纹杆端头处衬套受压形成墩头,当达到拧紧力矩时,驱动螺母带动部分螺纹杆断裂脱落,而墩头的形成保证了装配过程中持续的拧紧力矩,在装配后确保了结构的完整性。

单面抽钉的干涉配合量主要是通过螺母和膨胀衬套提供的,也是通过它们的外径尺寸来精确控制干涉量的大小。相较于传统铆钉结构,单面抽钉紧固件不仅能产生均匀的干涉量,而且还可以在一定程度上减小复合材料孔边层间损伤。

图1 单面螺纹抽钉装配示意图Fig.1 Assemble diagram of blind threaded bolt

2 疲劳试验件及试验装置

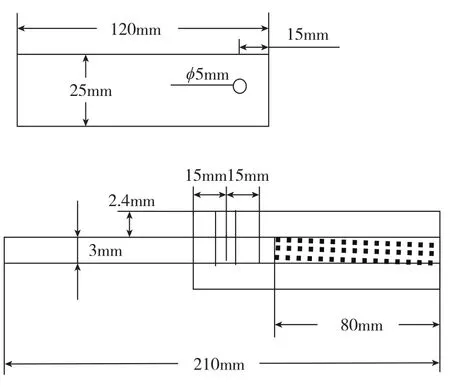

疲劳试验件如图2所示,为单钉双搭接板连接结构。复合材料为碳纤维增强树脂基层压板T700/9916。复合材料连接结构通常有拉伸破坏、剪切破坏和挤压破坏3种失效模式。拉伸破坏和剪切破坏是结构设计时宽径比和端径比设计失误引起的,通常连接强度较低,一般结构设计时避免发生此类失效模式;而挤压破坏则为复合材料层压板孔边局部失效,具有较高的连接强度。为了避免发生拉伸破坏和剪切破坏,本文根据复合材料结构设计手册[1]设计了宽径比(w/d)为5和端径比(e/d)为3的单钉双剪连接试验件。

图2 单钉双剪连接试件Fig.2 Specimen of single-bolted double-lap joint

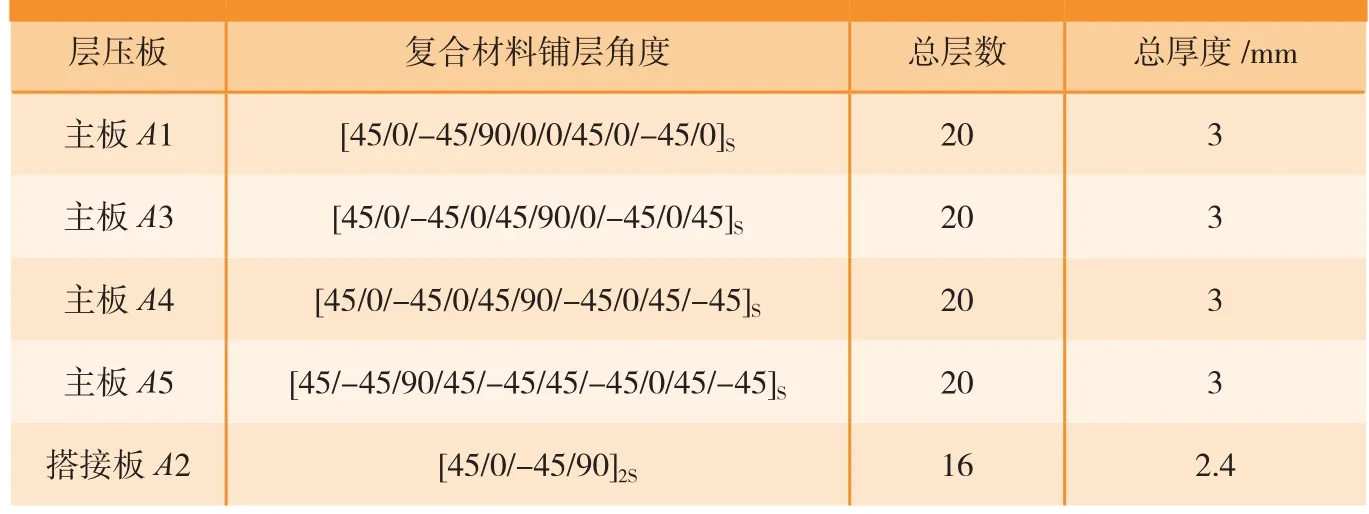

本文中分别对4种干涉量(0%、0.5%、1.8%、3%)连接试验件进行多个循环应力下的疲劳试验,表1给出了各试验件组的加载状态及装配情况,同时采用高锁螺栓紧固试验件作为对比试验。表2给出了复合材料主板的4种铺层次序和复合材料搭接板的铺层次序。P8和P9试验组均采用金属搭接板,其中P8结构中采用了LY12铝合金材料的搭接板,P9结构中采用了45#钢材料的搭接板。

图3所示为疲劳试验中的各个设备。本试验采用Instron 8801疲劳试验机施加循环载荷,试验机试验加载频率为0.1~10Hz,不会对试验结果造成影响,因此试验过程中尽可能地采用较高的载荷频率。但拉压载荷作用下,复合材料搭接板之间持续摩擦,造成温度升高,引起加载孔边复合材料力学性能发生改变,容易给试验带来不利影响,所以在钉孔挤压处安装风扇冷却,同时控制加载频率,监控连接孔处的温度,使之 处于小于60℃的范围内。为了防止疲劳试验过程中试件失稳,在远离加载孔处夹持了抗失稳夹板以增加刚度,同时在抗失稳夹板上安装引伸计来监测钉孔挤压变形量。

3 钉孔挤压疲劳试验方法

本文根据ASTMD6873-03[12]试验标准方法来测量钉孔的变形量ΔN。该方法通过应力/孔变形量的滞回环曲线来计算(见图4)。当循环次数为N时,引伸计变形量差值δN可表示为:

式中,δNt为在拉伸过程中钉孔挤压应力为0时引伸计的变形量,δNc为压缩过程中钉孔挤压应力为0时引伸计的变形量。那么第N次循环后的钉孔挤压变形增量ΔN就可表示为:

式中,δ1为疲劳试验前紧固件的第一次准静态循环载荷作用下引伸计的变形量差值。当 ΔN=δN- δ1>4%d,则循环次数N即为连接件孔变形失效的疲劳寿命。

表1 试验方案

表2 复合材料铺层

图3 疲劳试验装置Fig.3 Devices of fatigue test

图4 典型循环载荷/孔变形量滞回环曲线Fig.4 Typical cyclic-load/hole-deformation curve

结果与讨论

根据静强度试验结果[11],复合材料单面抽钉多种干涉量配合连接结构和高锁螺栓连接结构的极限静强度均约为18kN,差值范围在10%以内,则可认为极限挤压强度均为σbru=1200MPa。基于对比试验研究需要,以 ±45%σbru、±55%σbru、±60%σbru3种应力幅值为基准进行了疲劳试验,并以此得到的S-N曲线来研究不同参考因素对复合材料连接结构疲劳寿命的影响规律。

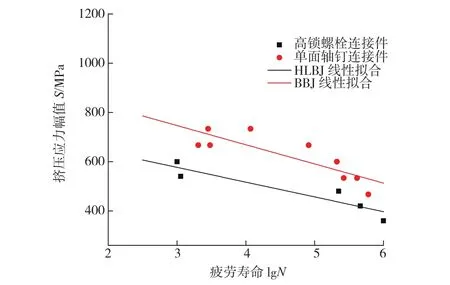

1 不同紧固件类型

以高锁螺栓H9/h9连接配合试验件(P1)和单面抽钉0%干涉配合试验件(P2~P4)试验结果作对比,研究了两种紧固件类型对结构疲劳寿命的影响作用。在半对数坐标下,给出了两种紧固件类型连接件的S-N曲线及线性拟合曲线,如图5所示。可以看出,在相同应力水平下,单面抽钉连接件的疲劳寿命明显高于高锁螺栓连接件的疲劳寿命,差值为1~2个数量级。在最大应力幅值为±50%σbru(±600MPa)时,单面抽钉连接件的疲劳寿命为105左右,高锁螺栓连接件的疲劳寿命不到103,相差近2个数量级。由此可知,单面螺纹抽钉紧固件相比传统高锁螺栓紧固件,其连接结构的疲劳寿命提高一个数量级以上。

高锁螺栓按H9/h9标准连接装配后可近似认为是0%间隙整配合,但实际上钉孔间仍存在有初始间隙量。从摩擦学角度考虑,初始间隙量的存在,引起紧固件在循环加载过程中不间断地对孔壁产生小能量冲击作用。多次小能量冲击在复合材料层压板连接孔壁产生累积损伤,加快了孔变形。然而对于单面抽钉0%干涉配合连接件,装配后的钉孔间隙量可能优于高锁螺栓,而且只有当经过一定疲劳循环后,复合材料孔才能产生相当H9/h9公差的变形量,从而在一定程度上延缓了循环载荷下的冲击损伤,增大了结构的疲劳寿命。此外,0%干涉配合在复合材料连接孔壁沿径向压缩,而制孔时孔壁上的微毛刺受压形成弹性层,钉孔挤压时应力重新分配,在一定程度上缓解了复合材料孔的应力集中。综合以上两方面的原因,单面螺纹抽钉紧固连接件的疲劳寿命明显优于高锁螺栓连接件的疲劳寿命。

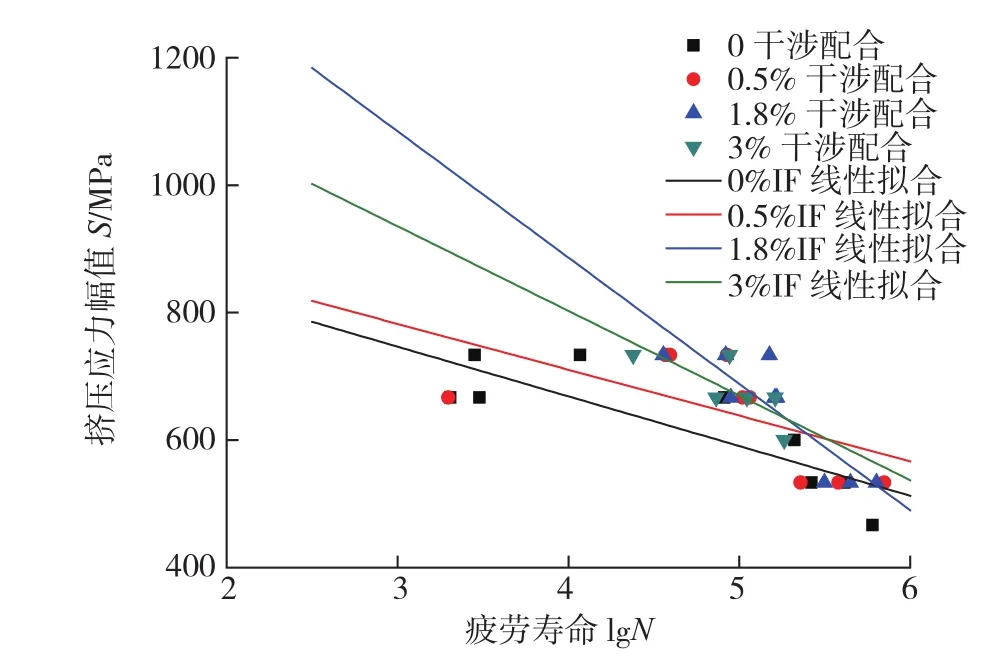

2 不同干涉配合量

对单面螺纹抽钉4种干涉量(0%、0.5%、1.8%和3%)配合的连接件进行疲劳试验,并得到S-N曲线(见图6)。通常疲劳试验S-N曲线采用指数函数形式表达,在半对数坐标系下给出了4种干涉量下的应力与寿命曲线的线性拟合。对于4种干涉配合量连接件,S-N曲线出现较大差异性。在不同循环应力条件下,连接件疲劳寿命随干涉配合变化的规律是不同的,即疲劳寿命最高的最佳干涉量不是固定的。

在低循环应力幅值(±540MPa)时,连接件的疲劳寿命随着干涉量的增大(0%~3%)而增大,而且在干涉量为3%时达到最大;在较高循环应力幅值时(±667MPa和±720MPa),连接件的疲劳寿命随着干涉量增大呈现先增大后减小的趋势,从图6中可明显地看出在干涉量为1.8%时复合材料连接结构的疲劳寿命最高。在同一循环应力时,不同干涉量能导致连接件疲劳寿命相差5~10倍,适当的干涉配合量能提高复合材料连接件的疲劳寿命。

图5 高锁螺栓与单面抽钉连接件的S-N对比曲线Fig.5 Contrast S-N curves of high-lock bolted joints and blind bolted joints

图6 不同干涉量下的S-N曲线Fig.6 S-N curves at different sizes of interference fit

3 不同搭接材料

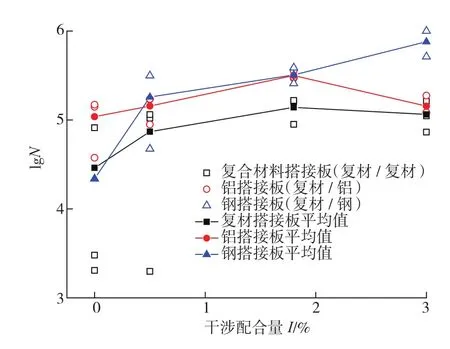

对含有3种搭接板的复合材料干涉配合连接结构进行了疲劳试验,试验采用正弦波加载,加载频率为5Hz,拉压应力比R=-1,最大挤压应力幅值为±667MPa(±55%σbru)。

从图7中可知,当干涉配合量为0%时,钢搭接板连接件和复材搭接板连接件的疲劳寿命相近,而铝搭接板连接件的疲劳寿命较高;当干涉量为0.5%和1.8%时,铝搭接板连接件和钢搭接板连接件的疲劳寿命相近,而复材搭接板连接件的疲劳寿命较低;当干涉量为3%时,铝搭接板连接件和复材搭接板连接件的疲劳寿命相近,而钢搭接板连接件的疲劳寿命较高。

从变化趋势上看,当干涉量从0%增大到1.8%时,铝搭接板连接件、钢搭接板连接件和复合材料搭接板连接件的疲劳寿命呈逐渐增大趋势;当干涉量从1.8%~3.0%变化时,铝搭接板连接件和复合材料搭接板连接件的疲劳寿命呈逐渐下降趋势,而钢搭接板连接件的疲劳寿命则继续呈增大趋势。金属搭接板连接件的疲劳寿命普遍高于复合材料搭接板连接件的疲劳寿命。由于金属搭接板与复合材料层压板之间的摩擦系数通常小于复合材料层压板之间的摩擦系数,因而在相同的夹持力矩下,循环加载时复合材料层压板之间的磨损量远大于金属搭接板与复合材料层压板之间的磨损量,造成复合材料搭接板连接结构的夹持力下降,从而引起疲劳寿命下降,而金属搭接板连接结构的加持力下降相对较小,结构疲劳寿命则相对较高。

图7 3种搭接板结构的干涉量-疲劳寿命关系图Fig.7 Interference-fatigue life diagrams of three kinds of structures

图8 不同主板铺层次序对连接疲劳寿命的作用Fig.8 Relationship between stacking sequences and fatigue life

表3 4种连接件的主板铺层

4 不同铺层次序

针对4种主板铺层次序的复合材料干涉配合连接件进行了疲劳试验(见表3),其中试验采用正弦波加载,加载频率为2Hz,拉压应力比R=-1,最大挤压应力幅值为±667MPa(±55%σbru)。

图 8中对比了 P4,P5,P6,P7 4组不同复合材料铺层连接件的疲劳试验结果。从P4~P7试验件,复合材料层压板中0°铺层的比例持续下降,±45°铺层比例逐渐上升,90°铺层比例维持不变。可以看出:复合材料主板P4的疲劳寿命最长,复合材料主板P5的疲劳寿命较短,而复合材料主板P6和P7的疲劳寿命基本相同。随着层压板0°铺层比例下降,±45°铺层比例上升,结构疲劳寿命呈现先减小后增大最后趋于平稳的变化趋势。整体上来看,4种复合材料铺层连接结构的疲劳寿命均在105左右,相差不大。复合材料机械连接结构的疲劳失效通常是由钉孔挤压变形引起的,而复合材料孔边基体压缩失效和分层是其主要因素,纤维铺放次序只起到间接影响作用。另一方面,结构疲劳寿命增大的主要原因为干涉配合后复合材料孔边的循环应力幅值下降,而4种复合材料铺层在连接结构干涉量均为1.8%时,孔边循环应力幅值下降程度大致相当,造成了4种铺层结构的疲劳寿命也比较接近。因此,在1.8%干涉配合量时,4种复合材料铺层对连接件疲劳寿命的影响不明显。

结论

本文通过多个应力水平下的疲劳试验研究了紧固件类型、干涉配合量、搭接板材质及复合材料铺层对复合材料连接件疲劳寿命的影响规律,总结如下:

(1)单面螺纹抽钉紧固连接件的疲劳寿命远高于高锁螺栓紧固连接件的疲劳寿命,任一循环应力幅值下的疲劳寿命均高10倍以上。

(2)干涉量对复合材料连接件的疲劳寿命影响较大,而且不同干涉量的影响与疲劳应力水平相关。当低疲劳应力时,随着干涉量从0增大到3%,结构疲劳寿命逐渐增大;当高疲劳应力时,结构疲劳寿命呈现先增大后减小的趋势,并在干涉量为1.8%时疲劳寿命最大。

(3)不同搭接板材料对连接结构疲劳寿命有较小的影响作用。当干涉量从0%~3%变化时,铝搭接板连接件的疲劳寿命呈现先增大后减小的趋势,而钢搭接板连接件的疲劳寿命呈现逐渐增大趋势。金属搭接板连接件的疲劳寿命均略高于复合材料搭接板连接件。

(4)复合材料铺层的变化对单面螺纹抽钉干涉配合连接件的疲劳寿命影响不明显。

[1]中国航空研究院. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001:145-175.

Aviation Research Institute of China.Composite structure design manual[M]. Beijing:Aviation Industry Press, 2001: 145-175.

[2]United States America Department of Defense. Composite materials handbook. Volume 3.Polymer matrix composite materials usage, design,and analysis[M]. Philadelphia: United States America Department of Defense, 2002: 271-280.

[3]THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of mechanically fastened joints in polymer-matrix composite structure— a review[J]. Composites Science and Technology 2009, 69(3): 301-329.

[4]COUNTS W A, JOHNSON W S. Bolt bearing fatigue of polymer matrix composites at elevated temperature[J]. International Journal of Fatigue, 2002, 24(2-4): 197-204.

[5]SONG Y, HARTWIGSEN C J,MCFARLAND D M, et al. Simulation of dynamics of beam structures with bolted joints using adjusted Iwan beam elements[J]. Journal of Sound and Vibration, 2004, 273(1/2): 249-276.

[6]CHEN H S. The static and fatigue strength of bolted joints in composites with hygrothermal cycling[J]. Composite Structures,2001, 52(3/4): 295-306.

[7]STARIKOV R, SCHON J. Fatigue resistance of composite joints with countersunk composite and metal fasteners[J]. International Journal of Fatigue, 2002, 24(1): 39-47.

[8]STARIKOV R, SCHON J. Quasi-static behavior of composite joints with protruding-head bolts[J]. Composite Structures, 2001, 51(4): 411-425.

[9]SONG D L , LI Y, ZHANG K F.Micromechanical analysis for microscopic damage initiation in fiber/epoxy composite during interference-fit pin installation[J]. Materials and Design, 2016, 89: 36-49.

[10]IRISRRI F X, LAURIN F, CARRERE N, et al. Progressive damage and failure of mechanically fastened joints in CFRP laminates -Part I: refined finite element modelling of singlefastener joints[J]. Composite Structures, 2012, 94:2269-2277.

[11]魏景超,矫桂琼,闫照明,等.单面螺纹抽钉干涉配合复合材料连接件挤压强度研究[J]. 航空学报, 2013, 34(7): 1627-1635.

WEI Jingchao, JIAO Guiqiong, YAN Zhaoming, et al. Bearing strength of composite joints interference-fitted with blind bolts[J]. Acta Aeronautica et Astronautica Sinica 2013, 34(7):1627-1635.

[12]魏景超.复合材料结构新型紧固件连接强度与失效机理[D]. 西安: 西北工业大学, 2014.

WEI Jingchao. Strength and failure mechanisms of bolted composite joints with new fastener[D]. Xi’an: Northwestern Polytechnical University, 2014.