超薄零件车削加工变形研究*

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

超薄零件具有重量小、表面质量高、比表面积大等突出特点,在微型器件、新型能源、悬浮传感器等方面有广泛的应用前景。在超精密车削过程中,超过80%的坯料都将以切屑的方式去除,加工过程中最突出的问题是加工应力会引起工件变形[1]。加工结束去除装夹后,超薄零件会发生弯曲等结构变形,难以达到设计要求。实际生产过程中,主要通过加工经验来减小零件变形,缺少定性分析,导致零件质量不能得到保证。因此,预测零件加工后变形,分析变形的机理,并通过改进加工工艺来减小零件变形具有十分重要的工程意义。

有限元作为一种重要的数值计算方法,在实际工程中得到了广泛应用。采用切削加工有限元仿真可以在计算机中再现工件切削加工过程,可以较准确地预测加工前后的应力与变形。研究人员对大型薄壁件的切削仿真开展了较多研究[2-5],但针对高精度超薄零件加工变形研究的报道却很少见。超薄件长厚比远大于薄壁件,加工过程对超薄零件变形的影响将明显区别于薄壁件,因此超薄零件加工变形仿真具有重要研究意义。此外,仿真中薄壁件铣削路径可简化为直线式,而车削超薄零件需简化为环形路径加工,因此超薄件加工变形的仿真对工件网格划分、切削载荷确定提出了新的要求。本文以超精密车削超薄铝作为研究对象,建立用于预测超薄零件整体加工变形的有限元仿真系统,通过加工试验验证有限元仿真过程的正确性,并对整体变形原因进行分析,从而指导加工工艺的改进和优化。

1 切削加工仿真系统

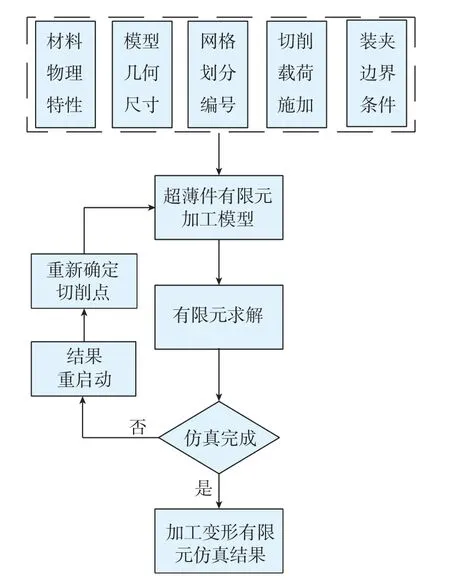

在超薄零件切削加工模拟中,涉及沿刀具路径的众多切削位置的计算,以及每一个位置材料去除的分析。基于有限元研究,可将加工仿真系统分为4部分[6]:

(1)外部数据输入:用于实现几何模型导入、模型网格划分、单元节点重新编号。为方便模拟沿刀具路径的整体切削过程,需要进行节点排序、单元编号,几何模型可从计算机辅助设计(CAD)导入。

(2)有限元模型搭建:该部分用于实现模型参数的输入、起始状态的输入以及相关求解器的调用。

(3)PYTHON脚本编写:利用程序语言进行各部分整合,从而实现对各切削位置的切削载荷加载、边界条件施加、材料去除,全部仿真过程由程序控制,实现操作自动化。

(4)子程序结果处理:该部分用于结果分析,利用PYTHON与MATLAB对仿真结果进行后处理,对所需的数据进行提取分析。

整体仿真流程如图1所示,首先对零件进行初始网格划分,通过MATLAB进行节点排序、单元编号,从而生成包含几何特征与网格定义的模型文件;然后自动施加边界条件和切削载荷,调用有限元求解器对切削加工过程进行仿真计算。由于仿真工件切削整个过程计算量大,在各环加工完成后要进行结果的重启动,将结果映射到下一次加工中,生成包含前一次加工信息的模型文件,再次施加边界条件与切削力,循环直至加工完成,整个过程可通过PYTHON语言编程实现。

图1 整体加工仿真流程图Fig.1 Flow chart of machining simulation

2 加工工艺向仿真系统的参数转换

2.1 车削加工参数的仿真转换

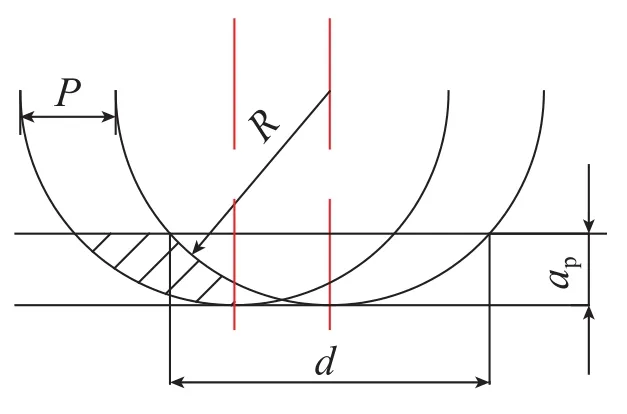

仿真参数要反映实际切削参数,才能在模拟中实现真实的工件加工过程。因此在整体仿真中,需要将切削加工参数转化为网格划分中单元在3个维度上的尺寸。切削深度决定切削层单元厚度,切削速度决定单元环形长度,图2所示的刀鼻半径R与切削深度ap综合决定切削宽度,瞬态切削宽度p为主轴旋转一周的进给量,单元径向长度由切削宽度与仿真效率共同确定。

切削过程中的材料去除由“单元生死”技术实现[7-8],即通过程序将有限元方程的刚度阵乘以减缩系数,完成单元失效。失效单元的相关载荷为0,同时质量等物理量也变为0。在使用生死单元的过程中,没有切屑的出现,但是切屑与车刀的作用将通过切削载荷加载的形式实现。

图2 瞬态切削示意图Fig.2 Sketch of transient cutting

2.2 车削加工路径的仿真转换

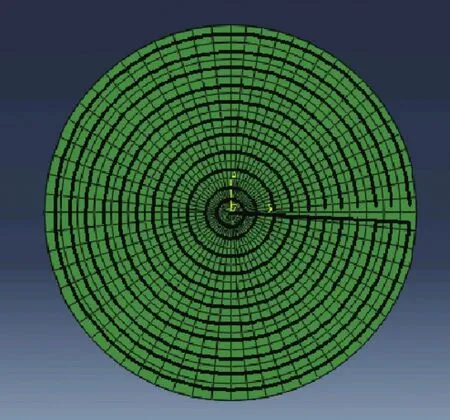

车削加工路线对工件变形的产生至关重要,仿真切削路径必须尽可能真实地反映实际刀具切削路径。超精密加工端面车削过程中刀具路径为螺旋线,但有限元模拟中受到网格划分的影响,很难按照螺旋线轨迹进行单元去除,因此需要对刀具路径进行简化。将切削过程简化为向中心逼近的环形切削,仿真刀具路径如图3所示。

在网格划分后,为了快速进行单元查找,需要进行模型切削层的单元编号、节点排序,利用MATLAB对单元按照刀具路径重新编号,各单元8个节点可以用(i,i+1, i+64, i+65, j, j+1, j+64, j+65)表示,通过(i, j)就可以快速定位切削单元,最终通过PYTHON语句实现仿真路径中的单元去除。

图3 仿真刀具路径Fig.3 Tool path of simulation

2.3 车削加工切削载荷的仿真转换

2.3.1 切削力的仿真转换

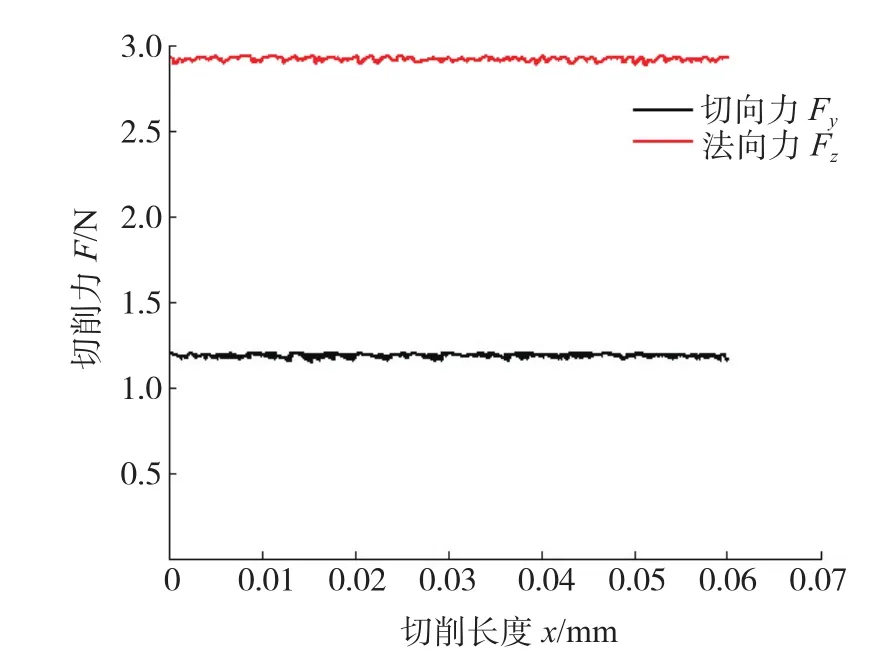

法向力Fz影响工件的几何形状,切向力Fy对切削用量的选择具有重要意义。各环切削力通过带有厚度的二维正交切削仿真得到。刃倾角是三维切削仿真区别于二维切削仿真的最明显特征,而正交切削中刃倾角为0,因此带厚度的二维正交切削可满足仿真要求。以切削速度90000mm/min、切削深度10µm、切削宽度0.9mm为例,两方向仿真切削力如图4所示,仿真切削力稳定段取平均即为各环切削力。考虑仿真准确性及仿真效率,整体仿真中单元径向长度远大于瞬态切削宽度。因此,仿真切削力并不是实际切削力,是为了产生与实际切削相同切削效果所需的切削力。

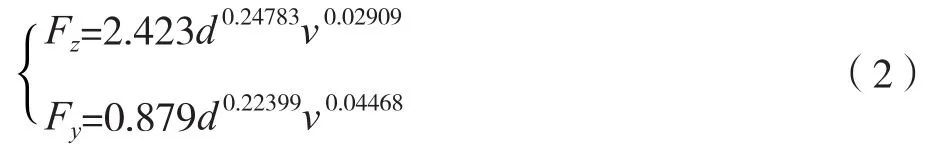

为验证整体仿真中各环切削力准确性,结合试验、计算模型与仿真,将试验所得切削力进行转化。类似于切削力经验公式中进给量,考虑切削宽度d,将与切削速度v有关的切削力经验公式进行扩展:

试验测切削力可确定切削速度指数q,不同切削宽度的试验与仿真数据可确定切削宽度指数p,确定切削力经验公式为:

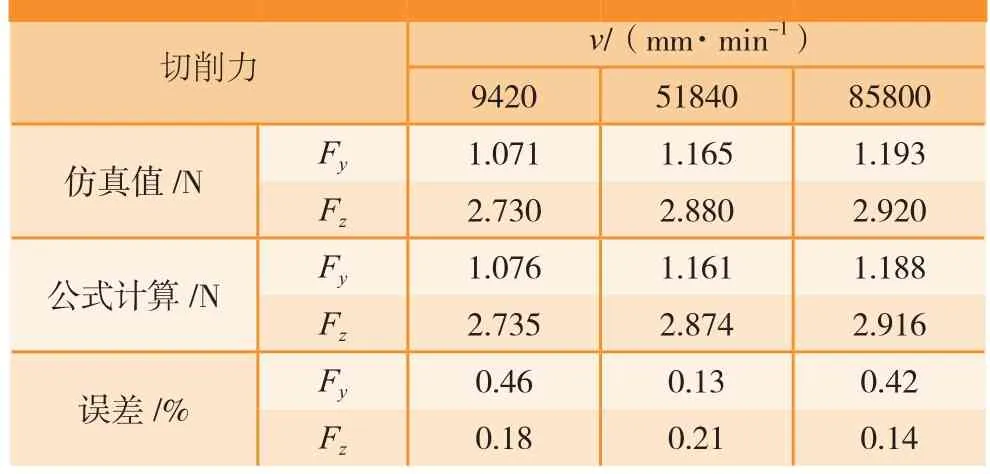

在各环仿真切削力中取3组,与切削力公式计算值比较,结果如表1所示,仿真误差均在1%以下,表明正交仿真切削力具有一定的准确性。

图4 仿真切削力Fig.4 Cutting force of simulation

表1 切削宽度d=0.9mm各速度下仿真与计算切削力

2.3.2 切削热的仿真转换

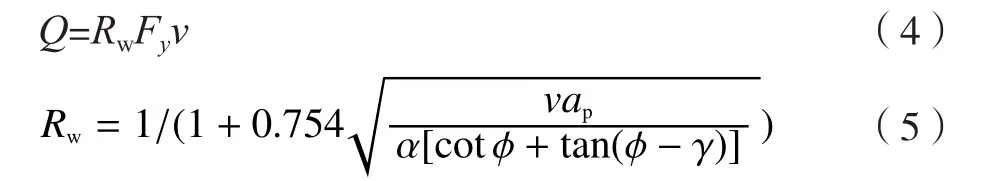

在3个变形区的切削热中,第二变形区的切削热主要对刀具与切屑加温,第三变形区后刀面与已加工表面摩擦热很小,所以对工件温度影响最大的是第一变形区产生的切削热。第一变形区的剪切能[9]可以表示为:

假设剪切能全部转化为热能,其中流入工件的热能系数为Rw,则加载热源为:

式中,α为导温系数,ϕ为剪切角,γ为前角。

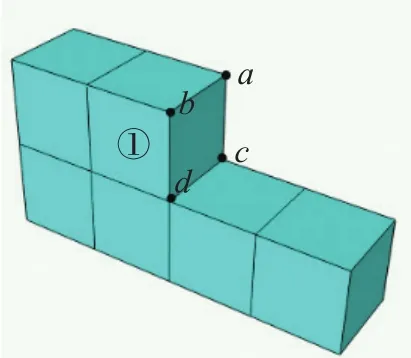

2.3.3 施加切削载荷

图5为某时刻切削简化图,对单元1进行材料去除时,需要对切削面节点a、b、c、d施加切向力Fy,对切削面底层节点c、d施加法向力Fz,同时对切削面节点a、b、c、d施加切削热边界条件。切削过程中,切削载荷在不同的切削位置进行加载卸载。切削速度决定加载与卸载时间,载荷在单元保持的时间由单元长度决定,仿真中可定义时间-载荷函数曲线描述[10]。

3 模拟变形及试验验证

考虑实际加工需求,模拟加工的超薄铝几何尺寸为ϕ20×0.1(mm)。具体模拟切削参数如下:主轴转速s=1500r/min,进给量f=2mm/min,切削深度ap=10µm。为观察整体加工后的工件变形,工件车削加工仿真分为两个阶段[11]:(1)在吸盘吸附下的车削加工模拟,在该过程中约束底面x、y、z 3个方向的自由度;(2)去掉吸盘吸附后的工件变形,在该过程中释放底面约束,对底面不共线3点利用3-2-1原则进行约束,既保证限制刚体位移,又可实现工件的自由变形。

图5 切削载荷添加示意图Fig.5 Sketch map of cutting load

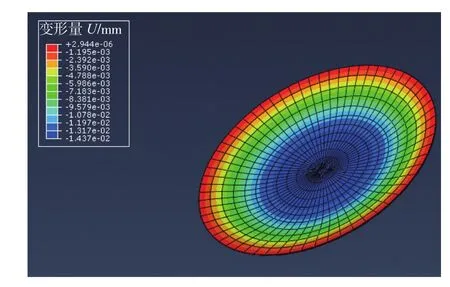

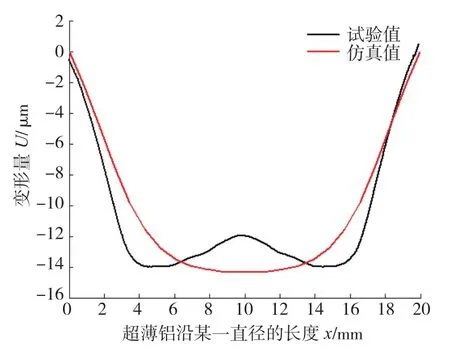

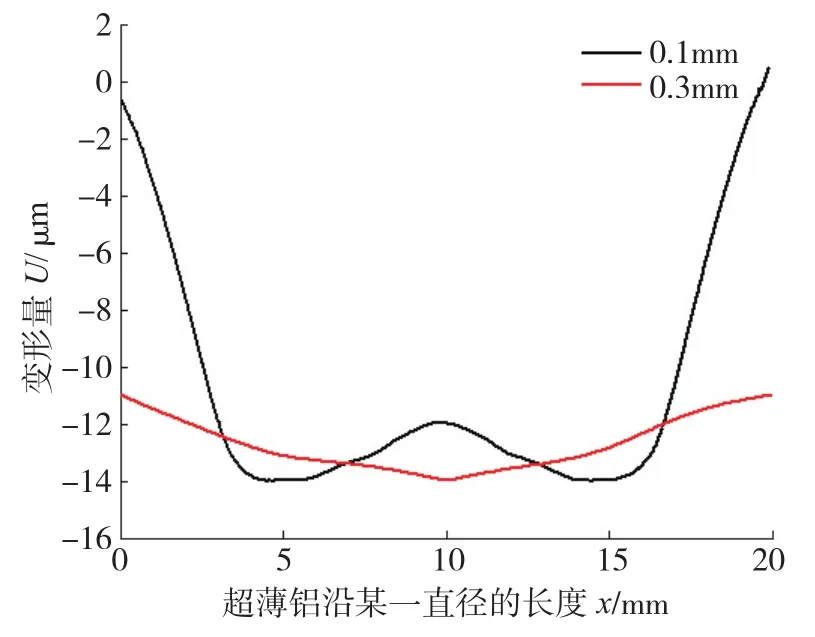

采用超精密机床进行同尺寸超薄铝的加工,机床X轴、Z轴直线度0.2µm/250mm,C轴旋转精度0.3″,刀具采用单晶金刚石车刀,前角0°、后角12°,加工路径为由外向内的螺旋切削。实际加工中的工件尺寸与切削参数均与仿真条件一致,验证仿真对于超薄零件车削加工变形预测的正确性。图6为仿真模拟工件加工后的整体变形,图7为超薄铝加工某一直径下仿真变形值与实际加工变形值的比较。从图7可知,仿真预测整体变形与实际变形在外环基本一致,仿真所得弯曲高度差为14.35µm,试验所得高度差为15~16µm,实际加工工件在中间位置有约2µm凸出。为在试验结果中去除机床、装夹等影响,在同加工参数下加工尺寸为ϕ20×0.3(mm)的稍大厚度工件。图8所示是变形量与超薄件变形量的比较,0.3mm厚度工件弯曲高度差约3µm,认为超薄件外环较大变形大部分来自精加工过程。仿真中也存在一定的简化,认为模拟结果可以接受。

图6 模拟超薄零件加工后变形Fig.6 Simulation of deformation of ultra-thin part

图7 试验值与仿真值对比Fig.7 Comparison between experiment deformation and simulation deformation

图8 两不同厚度零件试验变形量对比Fig.8 Comparison between deformation of two parts in different thickness

4 超薄零件车削加工变形讨论

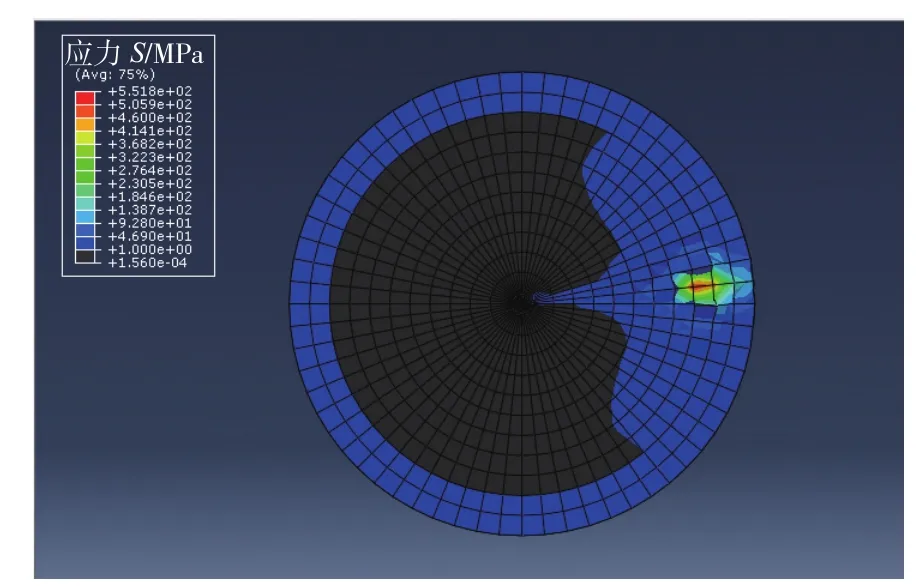

图9所示为加工某时刻应力分布。可知,在加工位置有最高的应力值,在已加工表面也有一定的应力分布,在未加工表面应力很小。在加工位置应力值已超过工件材料的屈服应力,表明在加工位置已出现塑性变形。

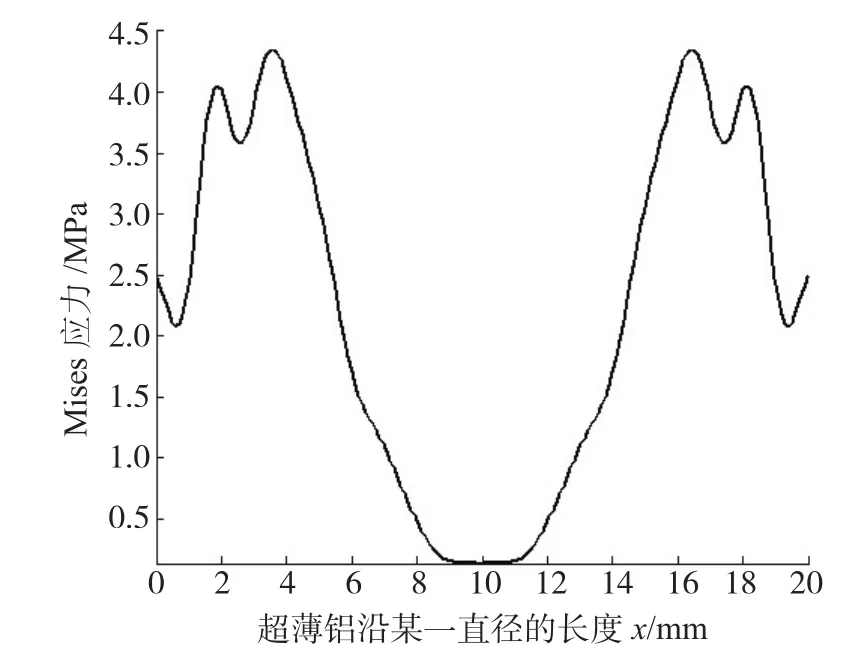

在加工过程中,工件内的应力分布发生变化,进行变形能储存,在吸盘吸附释放后,工件会通过变形进行应力释放从而重新达到平衡状态。因此,工件变形与装夹释放前的应力分布紧密相关,通过仿真可以得到加工完成后装夹卸载前的应力分布,绘制直径各点的应力分布曲线,如图10所示。可知,在距圆心半径6~8mm位置出现应力较为集中的现象,这种应力集中使超薄铝在外环出现较大的变形。

图9 某时刻应力分布Fig.9 Transient stress distribution

图10 装夹释放前的应力分布Fig.10 Stress distribution before clamping

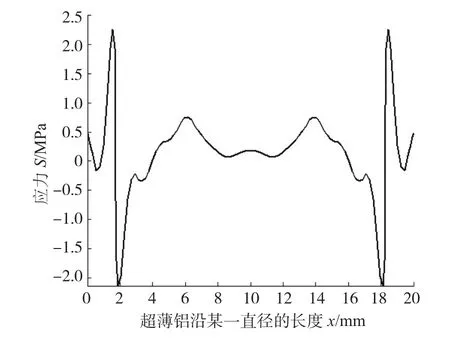

分析得知,切削力与切削热为影响装夹释放前工件应力分布的主要因素。切削力、切削热对已加工表面层应力产生影响,法向切削力使已加工表面产生压应力,切削热则产生拉应力[12]。切削热与切削速度成正比,从外环到中心的切削过程中切削热不断下降。在切削速度较大的外环切削加工时,可认为切削热对已加工表面影响更大。已加工表面应力表现为拉应力,而靠近加工的中心位置时,切削力影响更大,已加工表面应力表现为压应力,中间必然存在拉压应力的过渡,使得工件在中间某半径位置处出现应力较为集中的现象。通过工件法向应力进一步验证,装夹释放前的法向应力如图11所示,可认为在距圆心8mm位置有拉压应力的转变,影响了整个工件的应力分布。因此,在加工过程中可通过减小主轴转速,在工件整体应力减小的基础上,切削热相较于切削力更多的减少,使工件应力在整个切削过程中保持同一状态,可减少工件整体变形。

图11 装夹释放前的法向应力分布Fig.11 Normal stress distribution before clamping

5 结论

(1)本文基于有限元分析,建立了用于预测超薄零件整体加工变形的仿真系统。对加工工艺向仿真系统转换进行了研究,最大程度保证实际加工与仿真的一致性。并将实际加工后工件变形与仿真结果比较,确定了仿真系统模拟结果的准确性。

(2)分析认为,工件外侧较大变形主要与切削载荷有关,切削载荷在工件已加工表面产生拉压应力的转变,因此在该位置出现应力较为集中的现象,从而影响整体应力分布,产生变形。基于该系统对超薄零件加工后变形进行分析,其结果对改进加工工艺和减小工件变形具有指导意义。

[1]RATCHEV S, LIU S, HUANG W. An advanced FEA based force induced error compensation strategy in milling[J]. International Journal of Machine Tools and Manufacture, 2006, 46(5): 542-551.

[2]HUANG X M, SUN J, LI J F. Effect of initial residual stress and machining-induced residual stress on the deformation of aluminium alloy plate[J]. Strojniški Vestnik-Journal of Mechanical Engineering, 2015,61(2):131-137.

[3]YANG Y, LI M, LI K R. Comparison and analysis of main effect elements of machining distortion for aluminum alloy and titanium alloy aircraft monolithic component[J]. International Journal of Advanced Manufacturing Technology, 2014, 70(9-12): 1803-1811.

[4]赵威, 何宁, 武凯. 航空薄壁件的刀具偏摆数控补偿加工技术[J]. 机械制造与自动化, 2002, 10(5): 18-20.

ZHAO Wei, HE Ning, WU Kai. A NC compensation approach of machining aeronautical thin-walled workpiece by tilting tools[J]. Machinery Manufacturing and Automation, 2002, 10(5): 18-20.

[5]MELKOTE S N, SIEBENALER S P. Prediction of workpiece deformation in a fixture system using the finite element method[J].International Journal of Machine Tools and Manufacture, 2006, 46(1): 51-58.

[6]张攀, 陈蔚芳. 薄壁件加工变形预测及主动补偿方法[J]. 现代制造工程, 2008, 30(3): 70-72.

ZHANG Pan, CHEN Weifang. Deformation prediction in machining of thin-walled parts and an active method of compensation[J]. Modern Manufacturing Engineering, 2008, 30(3): 70-72.

[7]章正伟,百万金.航空薄壁整体结构件加工变形的有限元分析 [J].机械设计,2011,28(5): 92-96.

ZHANG Zhengwei, BAI Wanjin. Finite element analysis of milling deformation of thin-walled aerospace monolithic structure parts[J]. Journal of Machine Design, 2011, 28(5): 92-96.

[8]楼文明, 吴建军, 康永刚. 薄壁工件铣削加工变形的预测[J].工具技术, 2007, 41(5): 40-44.

LOU Wenming, WU Jianjun, KANG Yonggang. Investigation on prediction method of surface deformation of thin-walled workpiece in peripheral milling[J]. Tool Engineering, 2007, 41(5): 40-44.

[9]成群林. 航空整体结构件切削加工过程的数值模拟与实验研究[D]. 杭州: 浙江大学, 2006.

CHENG Qunlin. Research on finite element simulation and experiment in machining aerospace monolithic component[D]. Hangzhou:Zhejiang University, 2006.

[10]孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2): 117-122.

SUN Jie, KE Yinglin. Study on machining distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 117-122.

[11]唐志涛. 航空铝合金残余应力及切削加工变形研究[D]. 济南: 山东大学, 2008.

TANG Zhitao. Study on residual stress and machining deformation of aerospace aluminum alloy[D]. Ji’nan: Shandong University, 2008.

[12]白万金. 航空薄壁件精密铣削加工变形的预测理论及方法研究[D]. 杭州: 浙江大学, 2008.

BAI Wanjin. Study on deformation prediction theory and methods of the aerospace thin-walled components during precision milling process[D].Hangzhou: Zhejiang University, 2008.