复合材料J型加筋壁板制造技术研究

(航空工业成都飞机工业集团有限责任公司,成都 610073)

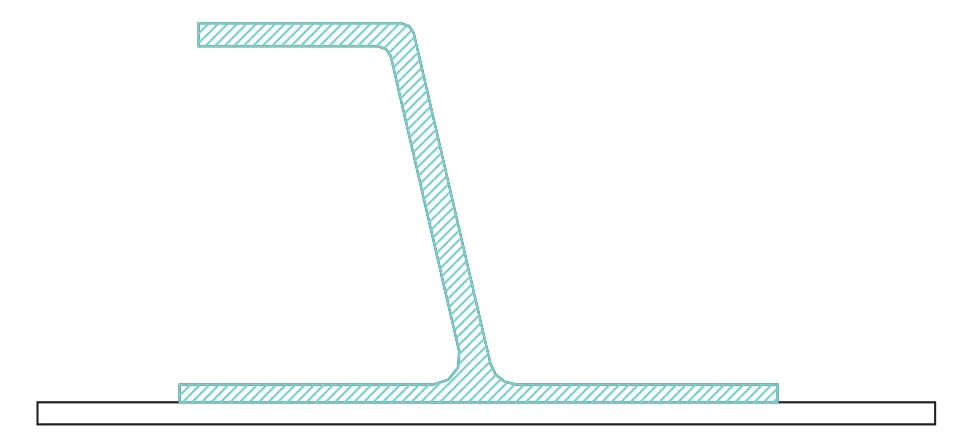

先进复合材料因其具有高比强度、高比模量、优异的耐疲劳性能和耐腐蚀性能,以及良好的可设计性等优异的特性,已经在航空航天领域得到广泛应用[1-2]。随着复合材料成型技术的不断发展,其应用范围也不断扩展。一方面,复合材料结构重量在飞行器中所占比重迅速增加,如美军的F35战机复材结构用量已经达到31%[3];另一方面,随着复合材料增韧技术不断发展,复合材料性能不断提高[4],其应用范围逐渐由最初的非承力或次承力结构向主承力结构扩展,并伴随着大型化、整体化的发展趋势,如F22机表可视部位的机身和机翼都大量使用了增强的复合材料结构,加筋壁板结构是其中数量较大的典型结构之一[5-6]。加强筋的引入可以提高复材壁板的整体刚度,但传统加筋壁板制造多使用螺钉连接筋条结构与蒙皮,这既增加了零部件数量和重量,还增加了不菲的装配成本。为了降低零件重量,减少装配件的使用,复合材料加筋壁板可以实现整体成型,即使用高强度结构胶膜将筋条与蒙皮直接粘接[7]。同时,为了满足壁板的刚度要求,目前大量采用了J型、T型、Ω型等结构设计的加筋壁板,可较大程度提高加筋壁板结构的抗弯等方面力学性能。本文主要讨论J型加筋壁板的成型工艺选择、工艺方法和质量影响因素等问题,典型J型加筋壁板的截面见图1。

J型加筋壁板成型工艺选择

复合材料加筋壁板的筋条胶接成型工艺可分为二次胶接、共胶接和共固化3种。二次胶接即预先固化筋条和蒙皮,再将二者通过结构胶膜二次胶接到一起的工艺方法,其工艺流程繁琐、胶接质量难以保证且成本较高,目前已很少采用。共固化即将未固化蒙皮、未固化筋条通过结构胶膜一次整体固化/胶接成型的工艺方法,其具有工艺流程短、成本低、胶接质量好的特点,但同时固化/胶接过程控制难度极大、质量缺陷风险大,目前还不是主流选择。共胶接技术可分为先固化蒙皮和先固化筋条两种形式,即预先固化蒙皮,再将铺叠预压好的未固化筋条组件通过结构胶膜一体胶接到蒙皮上;或预先固化筋条,再将筋条通过一定加压方式放置于未固化蒙皮上,再与蒙皮一起胶接固化。相比于其他两种成型方式,共胶接方式流程较短、质量可控、工艺难度较低,是成型各类加筋壁板的主流选择[8]。为了保证机体表面蒙皮的固化质量和强度,选择了先固化蒙皮的共胶接方式成型加筋壁板。

罗刚堂等[9]以复合材料T型加筋壁板作为典型结构,从模具设计角度对该型零件的的成型工艺进行了研究。结果表明,与硬模/硬模配合方式相比,硬模/软模配合方式可以提高压力传导效率,提高胶接质量。本文的研究中也是选择单面的硬模成型方式。王莹等[10]介绍了复合材料J型加筋壁板的成型制造工艺,其主要从模具设计和工艺制造两方面进行论述。结合上述研究,完善了本文研究中的成型模具设计和工艺方法。

此外,随着新的装配理念的出现,对于零件的装配适用性提出了越来越高的要求,不仅要求制造出内部质量和力学性能符合要求的复材零件,还需要满足装配尺寸和外形精度要求。基于上述,在总结相关科研工作经验的基础上,本文主要从工艺优化、过程控制、结构创新等方面开展了J型加筋壁板共胶接成型精确制造技术的研究。

采用先固化蒙皮的共胶接工艺的J型加筋壁板的典型工艺流程见图2。

试验过程与讨论

J型加筋壁板的研制与生产是一项系统工作,本文主要从R区的精确填充、筋条的外型模成型、框架式插销垂直定位法、筋条共胶接组装、精确加工成型等方面开展研制攻关工作。

1 转角R区的精确填充

筋条的R区和蒙皮间会存在一个三角形间隙区域,必须要填充完全,以保证零件无孔隙,确保力的传递,保证零件的力学性能。一般填充物为与该零件使用相同的预浸料,成型后的填充物一般称为芯材,胶接组装时在芯材的外表面裹一层同牌号的胶膜,确保芯材与壁板、筋条的粘接强度。

J型筋条的R区截面外形如图3所示,通过计算其截面积,结合预浸料的理论厚度,可以计算出来所需预浸料的宽度,计算方法为:

式中,r为零件外形的R区的半径;w为预浸料的宽度;d为预浸料的厚度。

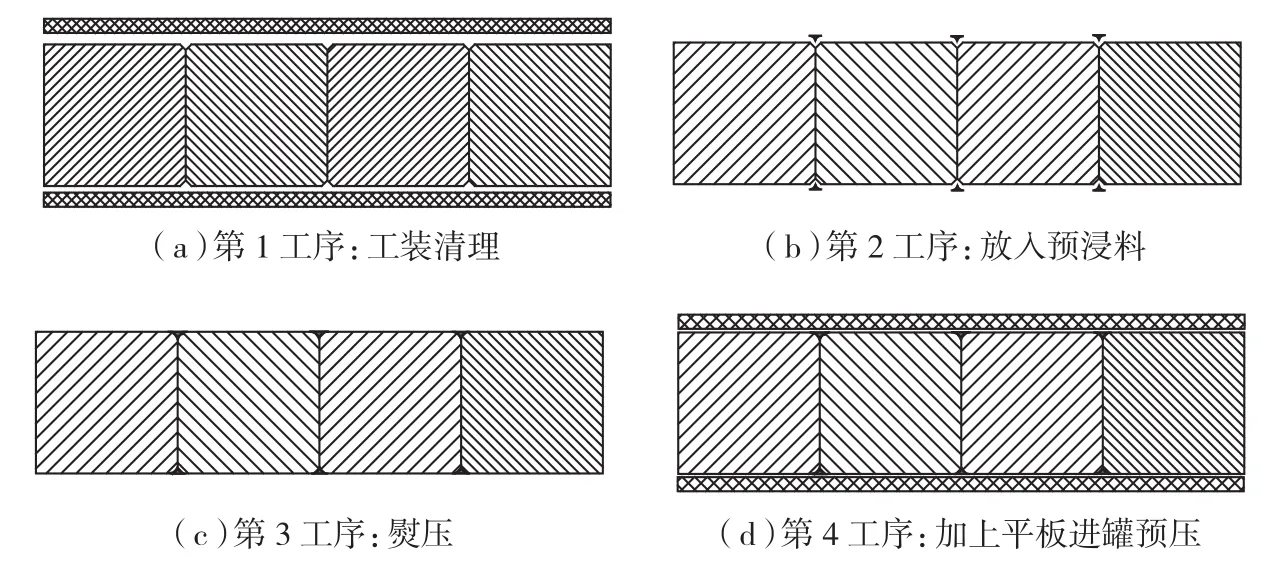

为了确保R区填充的质量,设计了芯材成型模具,将需要的预浸料按照计算的宽度裁剪好,卷成棒状长条,包裹胶膜,放入成型模具,合模后封装真空袋并在热压罐内进行预定型。该方法通过对填充芯材进行预定型,获得所需理论外形,操作简便、制备的芯材结构稳定,如图4和图5所示。

2 J型筋条的外型模成型

图1 J型筋条截面图Fig.1 Sectional view of J type stiffened panel

图2 J型加筋壁板典型工艺流程Fig.2 Classic flow chart of J type stiffened panel forming process

图3 R区填充芯材截面示意图Fig.3 Sectional view of core material for R area

将J型筋分解为一个Z型部分和一个C型部分,分别铺叠再组合为完整筋条的组件,其组合过程见图6。

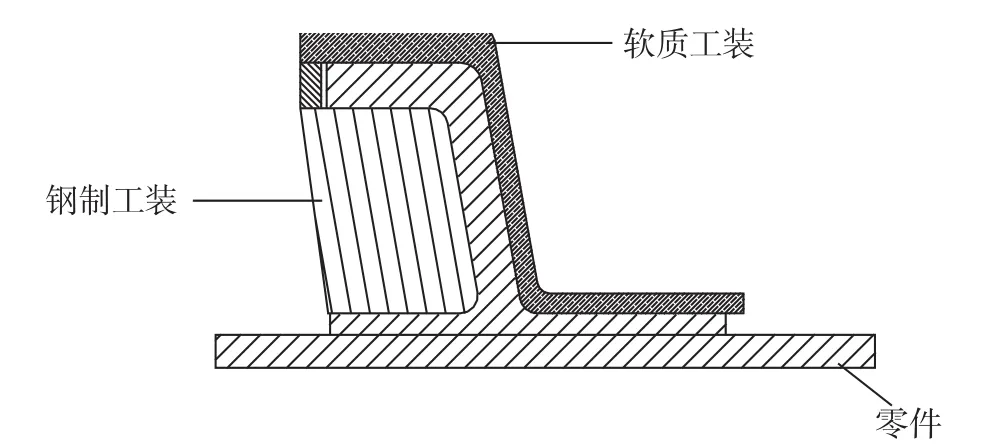

在成型模具设置过程中,存在内型模成型和外型模成型两种思路,即在C型部分的内部设置钢制的工装,在Z型部分的外侧设置软质工装;或在Z型部分的外侧设置钢制的工装而在C型部分的内部设置软质工装,如图7所示。采用在C型部分的内部设置钢制的硬模工装,优势在于可以从整个J型筋条的外部均匀施压,简化了封装真空袋的难度,降低了架桥等封袋故障的机率,而且可以保证零件的胶接固化质量。但此种模具设计方案在实际科研生产过程中面临着一系列问题。

图4 填充芯材加工Fig.4 Core material

首先,采用内型模工艺,钢制硬模在C型部分内部,可有效提高筋条内腔的成型精度和表面质量,但由于Z型面外部采用软模,尺寸控制能力较差,因此这个工艺方案会使复合材料制造的误差都积累在J型筋条的外部,即J型筋外部的尺寸精度较低。其次,在筋条成型和胶接过程中,树脂固化过程产生一些积胶或树脂会粘接在钢制模具边缘,进而导致内型模的脱模过程非常困难。

为了克服使用内型模所带来的缺陷,尝试使用外型模成型J型筋条,即在Z型部分的外侧设置钢制的硬模,C型部分的内部设置橡胶软模以维形。

在试验件试制过程中发现,采用外型模成型的J型筋条可规避内型模的一些不利因素,外侧表面平整度显著提高利于装配;其次,筋条的高度可以控制在规定范围之内;最后,由于不会因为溢胶而产生干涉阻碍,外型模钢模脱模过程容易很多。

图8为使用外型模成型制作的典型零件。无损检测结果显示,该筋条固化与胶接的质量都符合技术要求,证明外型模成型时软模方向施加的压力足以保证筋条的固化/胶接质量。

图5 R区填充芯材Fig.5 Core material for R area

图6 J型筋条壁板结构分解图Fig.6 Breakdown drawing for the structure of J type stiffened panel

图7 内型模成型Fig.7 Forming technique of inter mold

图8 外型模成型J型筋条Fig.8 J type stiffened panel made by outer mold

3 框架式插销垂直定位

为了保障J型加筋壁板的形状、尺寸、位置精度,在其研制过程中,创造性地采用了一种框架式插销垂直定位工装来对外型模进行精确定位。该工装采用龙门架的形式,按照筋条的位置布局框架,把从框架上的衬套中垂直伸出的插销插入到J型筋条外型模中以定位,每个筋条外型模至少使用两个插销来定位,其结构见图9。整个框架定位到壁板成型模上,组合成型J型加筋壁板。

选用框架式插销垂直定位的方式主要具有以下优势:

(1)可实现筋条的无余量成型。本项目中选用先固化蒙皮的工艺成型J型加筋壁板,筋条在与蒙皮完成共胶接后,受蒙皮的干涉,难以对筋条进行再加工,所以筋条必须实现无余量成型。若是采用传统的两边定位,则筋条两端很难确保制作到净边,难以实现无余量成型。

(2)可实现筋条的精确定位。传统的两边定位方式,筋条长度方向的位置准确度难以保证。采用框架垂直定位的方式,筋条未固化前,即可按照其成型模的长度将筋条修切到位,这样不仅可以确保筋条的长度符合要求,还可以确保筋条的位置精度。

(3)相比传统的两边定位方式,框架式垂直定位的适用范围更广。对于筋条数量多、排布位置复杂或者纵横加筋结构,两边定位的方式很难实现对筋条成型的定位,且模具形式过于复杂、跨度过大、加工难度大、定位块难以设置;而采用框架式垂直定位的方式则适用任何复杂的筋条排布,模具加工难度低,利于工艺方法推广。

但是,使用框架式插销垂直定位,进一步加大了真空袋封装的难度。整个真空袋的封装需要在框架下完成,操作空间有限,且所有的定位插销均要在真空袋上开孔,带来一定的封装风险。为了克服上述问题,在工装设计时适当抬高了框架的高度,扩充了封袋操作空间;在每个筋条成型模插定位销处设置了一个柱形衬套,即可用于插销定位,其外壁还可设置为腻子条粘接面。具体结构见图9。

应用框架式插销垂直定位方式制造的J型加筋壁板,筋条尺寸准确、位置没有偏移,可以满足装配的需求。

4 J型筋条共胶接组装

本项目中应用了筋条外型模成型工艺,筋条的外部是钢制成的型模,筋条内腔采用软质工装用于维形和均压,如图10所示。J型筋条的下凸缘无余量成型部分使用硫化后的橡胶作挡条,可起到一定维形作用,上凸缘留有余量,可以使用未硫化的橡胶作挡条,后续可以机械切割;使用的辅助材料隔离布、透气毡等,在J型筋条内腔R区附近均应断开,以防架起。

在筋条的共胶接组装中,需要控制以下几个方面:

首先是软质工装的制备与放置。软质工装应修切至零件周边的橡胶挡条处;软模周边应选择合适厚度的辅助材料,防止软质工装与零件不能完全贴合,不能均匀的传递压力;放置在软模与零件间的隔离布应在R区断开,确保软质工装贴模度;应使用硬质的擀棒对放置完成的软模R区域进行擀压,确保贴模。

其次是使用合适的橡胶挡条。在复合材料固化中,为了防止树脂的流失,将未硫化的橡胶放置在零件周边进行格挡,橡胶挡条同时也起到维持制品形状的作用。而J型筋条是无余量成型,对零件边缘尺寸精度要求较高,但未硫化的橡胶易变形,维形作用较弱;同时,具有流动性的未硫化橡胶在固化后会粘在筋条边缘,难以有效清除。因此使用已经硫化具有一定硬度的橡胶材料作为挡条,在增强维形作用的同时改善了筋条边缘表观质量。两种方法制作出的筋条对比见图11。

图9 框架式插销垂直定位工装组装Fig.9 Frame-bolt type perpendicular positioning

图10 共胶接封袋组装Fig.10 Package of co-splice

结论

(1)采用外型模成型的J型筋条表观质量好、筋条高度准确,可以很好满足装配的需求,且容易脱模,不会损伤到筋条。

(2)所设计的框架式插销垂直定位方法可以很好地适用于各类复杂加筋壁板的制造,可以满足筋条无余量制造的要求。

(3)软质模具需放置到位,要防止一切可能的架起,特别擀压软模的R区;R区的各类辅助材料应都断开,以确保软模能够贴实到零件上,固化后的筋条内部质量良好。

(4)对于无余量成型的复材零件,可以使用硫化的硅橡胶作为挡条,以一定的硬度维持筋条边缘的外形,且在筋条固化后,硫化的硅橡胶较好清理。

(5)使用专用模具预成型的R区填充芯材不仅便于操作,而且与筋条贴合度高,成型的R区质量良好。

图11 应用不同挡条材料的实物对比Fig.11 Comparison for the product of different interdict materials

参 考 文 献

[1]RAJESHWAR K,TACCONI N R D,CHENTHAMARAKSHAN C R.ChemInform abstract: semiconductor-based composite materials:preparation,properties,and performance[J].Chemistry of Materials,2001,13(9): 2765-2782.

[2]ANOSHKIN A,ZUIKO V,SHIPUNOV G,et al.Technologies and problems of composite materials mechanics for production of outlet guide vane for aircraft jet engine[J].PNRPU Mechanics Bulletin,2014,1(4):5-44.

[3]KARPOUZIAN G,LIBRESCU L.Three-dimensional flutter solution of aircraft wings composed of advanced composite materials[C]//Structures,Structural Dynamics,and Materials Conference,Boston,2013.

[4]YI X S,XU Y H,CHENG Q F,et al.Development of studies on polymer matrix aircraft composite materials highly toughened[J].Science& Technology Review,2008,26(6):84-92.

[5]EYPASCH E,WILLIAMS J I,WOODDAUPHINEE S,et al.Application and development of composite materials for new generation of civil aircraft engines[J].Aeronautical Science & Technology,2012,82(2):216-22.

[6]BAKER A A,DUTTON S E,KELLY D W.Composite materials for aircraft structures[M].2nd ed.Reston: American Institute of Aeronautics and Astronautics,2004.

[7]DUTTON S,KELLY D,BAKER A.Composite materials for aircraft structures,second sdition[J].2014,43(495):213-223.

[8]程勇,彭建,罗辑,等.复合材料加筋蒙皮的研制[J].航空制造技术,2011(11):80-82.

CHENG Yong,PENG Jian,LUO Ji,et al.Study on the composite material of stiffened panel type[J].Aeronautics Manufacturing Technology,2011(11):80-82.

[9]罗刚堂,李敏,顾轶卓,等.共胶接T型加筋壁板模具设计及成型工艺研究[J].玻璃钢/复合材料,2012(5): 58-64.

LUO Gangtang,LI Min,GU Yizhuo,et al.The design of mold for T type stiffened panel and study on its forming process[J].Glass Fiber Reinforced Plastics/Composite Material,2012(5):58-64.

[10]王莹,武彬彬,王浩军.复合材料“J”型加筋壁板成型工艺研究[J].粘接,2017(2):61-63.

WANG Ying,WU Binbin,WANG Haojun.Study on the forming process of “J” type stiffened panel composite material[J].Splice,2017(2):61-63.