复合材料管道连接件真空辅助成型工艺树脂流动研究

(中国商飞北京民用飞机技术研究中心民用飞机结构与复合材料北京市重点实验室,北京 102211)

航空航天一直是各国竞相发展的热点。近年来,随着各重大科技专项的实施,我国航空航天事业获得快速发展。航空航天建设领域中需要用到大型管道结构进行有效传输,这就要求管道结构在服役环境下具有良好的力学性能。传统的管道结构通常采用金属材质制造,工艺成熟、易于批量生产,但由其制造所得管道结构具有比重大、制造工艺复杂且耐腐蚀性能差等缺点[1-2]。图1给出了传统金属管道在工程服役环境下典型腐蚀图,并且这种管道腐蚀破坏不易排查,通常会造成重大经济损失。如何有效基于低成本制造工艺制造出轻质高性能的大直径管道结构具有显著的工程意义[3-5]。

图1 传统金属材质管道结构腐蚀实物图Fig.1 Corrosion photo of the traditional pipe made of metal and cement materials

先进复合材料以优异的比强度、耐疲劳和抗腐蚀等性能被广泛用于航空航天等高技术领域[6-8]。已有研究采用缠绕工艺制造复合材料管道,并研究了预紧力和缠绕温度对复合材料管道成型的影响。但是,该工艺仅能成型特定外形,且所用设备投资大,因此需要开发出基于低成本工艺制造复合材料管道结构的方法。真空辅助树脂传递模塑成型(VARTM)被公认是一种低成本制造复合材料的液体成型工艺,它是将干态预制体置于硬性模具上,用真空袋覆盖后采用密封胶密封,确保整个装置不漏气后,真空压力下将树脂浸润为复合材料制件[9-11]。它在成型过程中只需要单面模具,避免了传统液体成型工艺所需匹配性模具的苛刻要求,降低了构件制造成本。

本文对采用VARTM工艺制造复合材料管道连接件结构的关键技术进行研究,采用有限元/控制体积方法对4种可能树脂注模方式中的树脂流动进行数值分析,考察它们对应注模时间及流动前锋形状信息,并确定了合理的注模方式。最后,基于所得注模方式制造管道连接头缩比件和实际圆筒状连接件,并将试验与模拟结果进行对比,验证了模拟所得树脂注模方式的合理性。

试验材料及步骤

1 试验材料

试验以碳纤维四轴向织物(C-DBL T400-12K,厚度为0.42mm、面密度392g/m2,宏发纵横新材料科技公司)(图2)为材料进行试验。所用预制体面内和厚度方向渗透率大小分别为 1.9×10-11m2和 1.1×10-12m2。试验以高性能甲基丙烯酸型环氧树脂乙烯基树脂(MERICAN 30 200P,上海华昌聚合物有限公司)为浸润树脂,采用过氧化酮为固化剂,两者的质量混合比为5∶3,试验前树脂粘度为250 mPa·s。该混合物具有粘度低、力学性能好和耐腐蚀性能强等优异特点,在80℃温度下保持30min可完全固化。

2 验证试验操作方法

复合材料管道结构剖面如图3(a)所示,管道连接件处局部放大剖面如图3(b)所示。由于管道桶身段结构形式变化平缓,容易实现树脂浸润,这里只针对由金属芯模与织物包覆材料构成的管道连接件部分树脂注模方式进行研究。成型过程中金属芯模与织物接触处容易形成间隙,这在树脂注模方式和碳纤维织物铺放方式工艺设计时必须加以考虑。复合材料管道连接件的VARTM工艺试验过程可简述为:第一步,将织物按照铺层设计裁剪成尺寸为120mm×360mm的长方形,并将裁剪好的单层织物按照设计铺层方式叠放,接着将具有复杂曲面的金属芯模放置在预制体上方;第二步,将位于芯模下方的纤维织物沿着芯模上表面包覆铺放,使芯模包埋在其中;第三步,为保持上表面织物沿着芯模曲面具有良好接触,将与芯模上表面相匹配的硬性金属模具覆盖在芯模上方织物上表面,以保持预制体织物在浸润树脂前,其形状与金属芯模表面贴合良好;第四步,将注射口和出射口的位置按采用模拟所得树脂注模方式进行设置,注模前将树脂注射口采用密封夹密封;第五步,树脂注模前,将其置于真空烘箱内进行除气泡操作,在真空压力梯度下进行注模。

3 试验件注模方式设计

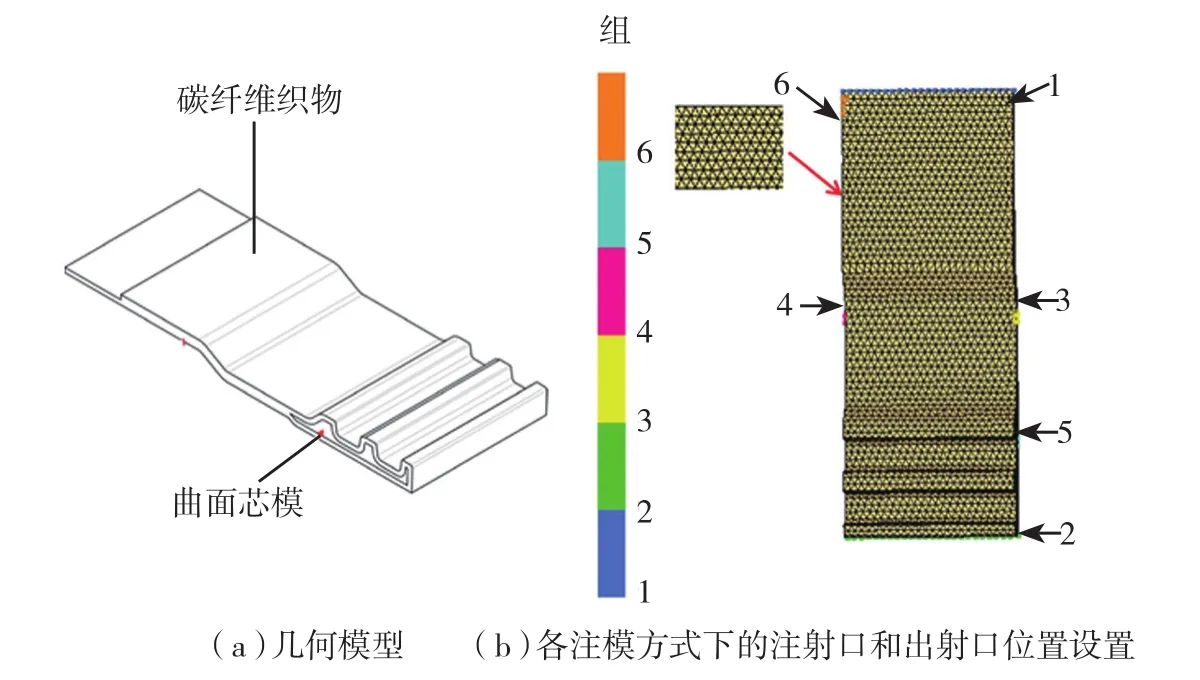

本文进行的技术攻关是采用VARTM工艺制造长度6m、直径1.5m的复合材料管道,其关键是如何解决由金属芯模与碳纤维织物组成的管道连接部分的预制体在工艺过程中得到良好浸润的难题。首先设计了复合材料管道连接件缩比件。计算模型的几何形状如图4(a)所示,管道连接件结构由金属芯模和预成型体组成,金属芯模起到局部增强作用。图4(b)为各树脂注模方式下注射口和出射口位置,本文所研究的各具体树脂注模方式如表1所示。

图2 试验所用碳纤维织物Fig.2 Carbon fiber used in this study

图3 复合材料管道连接件结构Fig.3 Diagram of the composite pipe key-part

结果与讨论

复合材料构件VARTM工艺树脂流动分析是以达西定律和连续性方程为基础,采用有限元/控制体积方法进行计算[12-14]。注模方式1和2的树脂注模时间及压力分布模拟结果,如图5所示。注模方式1是指将预制体长度方向两条边中心设为注射口,出射口位于织物长度方向两端;注模方式2是指线注射线出射工艺,注射口和出射口位置分别设置在预制体长度方向两端,且复杂曲面一端设置为出射口。注模方式1和2的所需注模时间分布分别如图5(a)和(b)所示,两种工况的树脂压力分布如图5(c)和(d)所示。云图颜色代表参数大小,数据的最大值和最小值分别用红色和蓝色代表。从注模时间分布看,蓝色区域位于注射口位置,而红色区域位于出射口位置。注模方式1对应的注模时间为777s,而注模方式2的树脂注模时间为1310s。

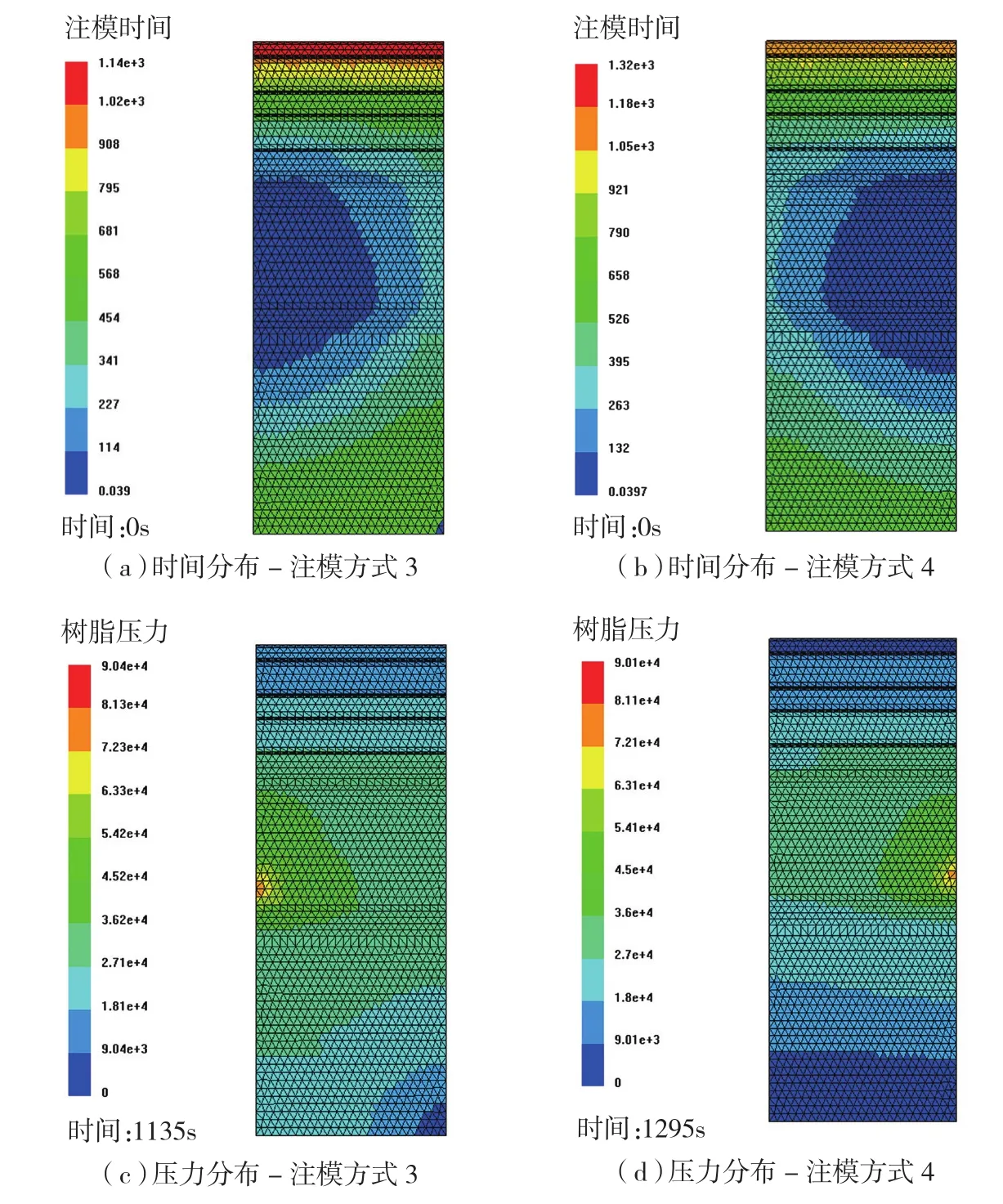

注模方式3和4的树脂流动模拟结果如图6所示。注模方式3是指预制体长度方向一边中心注射,对边两角点为出射口;注模方式4是由长度方向一边中心注射,长度方向两端为出射口。注模方式3和4的注模时间分布分别如图6(a)和(b)所示,树脂压力分布分别如6(c)和(d)所示。注模方式3的注模时间为1140s,注模方式4所需树脂注模时间为1320s。

图4 复合材料管道连接件缩比件及模拟工艺设置Fig.4 Diagram of scaling-down pipe key-part

表1 各注模方式注射口和出射口的边界条件信息

图5 树脂注模方式1和2下树脂流动过程模拟结果Fig.5 Simulation results for injection case 1 and 2

可以看出,采用注模方式1所用的树脂注模时间最短,采用单点注射工艺的注模方式3和4的时间比注模方式1略长;而线注射线出射注模方式所需时间介于注模方式3和4之间。从云图分布形状可得,各注模方式的流动前锋形状也存在差异。对两点注射方式的注模方式1,流动前锋首先到达不含复杂曲面的一端,这在注射口和出射口之间将形成通道,完全浸润复杂曲面的部分后会造成树脂浪费,并且复杂曲面端部不能良好浸润。其他两个中心注射工艺也具有类似现象,这种现象在实际生产中是必须避免的。与其他3种工况相比,注模方式2对应的树脂注模方式在整个过程中流动前锋分布均匀,并确保最终到达复杂曲面端部时其他结构均已被浸润。综合比较各注模方式对应的注模时间和流动前锋形状结果,可看出注模方式2(线注射-线出射方式)能够更好地浸润管道连接头复杂曲面处的预制体,可实现对复合材料连接件的良好浸润。

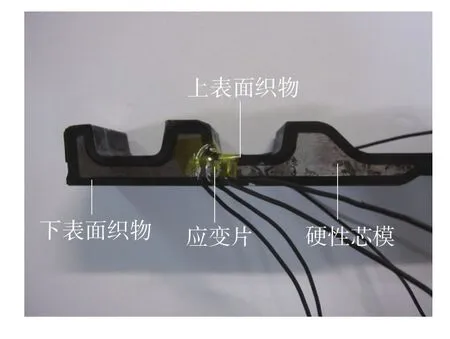

复合材料管道缩比件试验验证采用注模方式2的注射口和出射口位置进行设置,试验过程如图7所示。整个装置上方放置相机以监测试验过程中注模时间和流动前锋形状,试验过程的树脂注模时间约为21min(1250s),这与模拟所得结果表现出良好的一致性,验证了有限元方法的有效性。但试验流动前锋形状与模拟结果存在一定偏差,这是由所用织物剪裁与铺放过程中不整齐以及在密封过程中预制体上方的真空袋发生褶皱变形引起的边缘效应导致。

经固化后所得复合材料管道缩比件结构横截面如图8所示,可以看出,所得复合材料管道连接件没有出现干斑缺陷,并且预制体织物与金属芯模界面粘接良好,织物层间得到有效压实,所得构件质量符合成型要求。

图6 注模方式3和4下树脂流动过程模拟结果云图Fig.6 Simulation results for injection case 3 and 4

图7 验证性试验Fig.7 Verification experiment

图8 固化后的复合材料管道连接件横截面Fig.8 Cross-section of the cured scalingdown composite pipe key-part

图9 采用注模方式2所得复合材料管道连接件接头整体缩比件Fig.9 Scale-down composite pipe connection part with the injection case 2

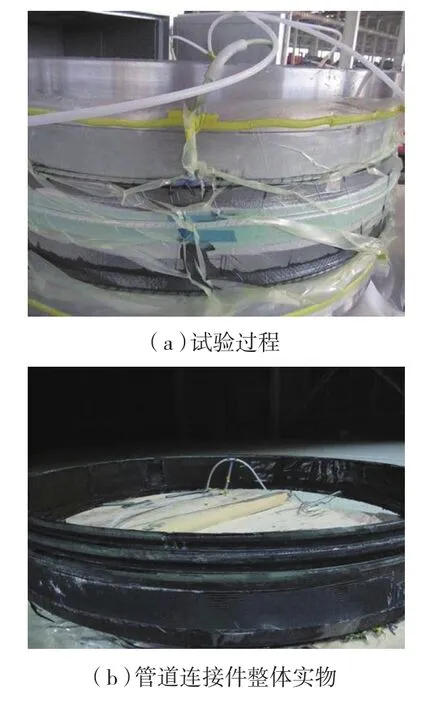

为进一步考察模拟所得树脂注模工艺对采用VARTM工艺制造整体复合材料管道连接件的有效性,对复合材料管道连接件整体构件进行验证。试验过程如图9(a)所示,固化后构件如图9(b)所示。可以看出,整体管道连接件纤维织物均得到良好浸润,这为复合材料大型管道低成本工艺的制造提供了技术基础。

结束语

(1)与点注射的树脂注模方式相比,线注射方式可得到更均匀的树脂流动前锋。

(2)针对具有复杂曲面的复合材料管道连接件VARTM工艺的制造过程,模拟结果表明采用注模方式2(线注射-线出射)工艺对应的树脂注模方式能够有效浸润织物。

(3)本文基于模拟所得注模方式对复合材料连接件缩比件进行试验,验证了模拟所得工艺的合理性;并采用该注模工艺制造了复合材料管道连接件整体结构,该成果为采用VARTM工艺制造复合材料管道结构提供了基础。

参 考 文 献

[1]王汝敏,郑水蓉,郑亚萍.聚合物基复合材料及工艺[M].北京: 科学出版社,2004.

WANG Rumin,ZHENG Shuirong,ZHENG Yaping.Polymer composite materials and process[M].Beijing: Science press,2004.

[2]BROUWER W D,HERPT E C F C,LABORDUS M.Vacuum injection moulding for large structural applications[J].Composites Part A: Applied Science and Manufacturing,2003,34(6): 551-558.

[3]BURAGOHAIN M,VELMURUGAN R.Study of filament wound grid stiffened composite cylindrical structures[J].Composite Structures,2011,93(2): 1031-1038.

[4]SHAMSUDDOHA M,ISLAM M M,ARAVINTHAN T.Effectiveness of using fiber reinforced polymer composites for underwater steel pipeline repairs[J].Composite Structures,2013,100(5): 40-54.

[5]VASILIEV V V,KRIKANOV A A,RAZIN A F.New generation of filament wound composite pressure vessels for commercial application[J].Composite Structures,2003,62(3):449-459.

[6]MOHAMED N,SOLIMAN A M,NEHDI M L.Mechanical performance of full scale precast steel fiber reinforced concrete pipes[J].Journal of Structural Engineering,2015,84: 287-299.

[7]WANG C C,BAI G H,WANG Y.Permeability tests of fiber fabrics in the vacuum assisted resin transfer molding process[J].Applied Composite Materials,2015,22(4): 363-375.

[8]DENIZ M E,OZEN M,OZDEMIR O.Environmental effect on fatigue life of glassepoxy composite pipes subjected to impact loading[J].Composites Part B: Engineering,2013,44(1): 304-312.

[9]YU H N,KIM S S,HWANG I U.Application of natural fiber reinforced composites to trenchless rehabilitation of underground pipes[J].Composite Structures,2008,86(1-3): 285-290.

[10]BERRYMAN C,ZHU J,JENSEN W.High-percentage replacement of cement with fly ash for reinforced concrete pipe[J].Cement and Concrete Research,2005,35(6): 1088-1091.

[11]NAZIRAH Z S,MAJID M S A,DAUD R.Performance simulation of glass fiber/epoxy composite pipes under multiaxial stress loading[J].Applied Mechanics and Materials,2015,695: 725-728.

[12]MAJID M S A,ASSALEH T A,GIBSON A G.Ultimate elastic wall stress (UEWS)test of glass fiber reinforced epoxy (GRE) pipe[J].Composites Part A,2011,42(10): 1500-1508.

[13]GOVIGNON Q,BICKERTON S,KELLY P A.Simulation of the reinforcement compaction and resin flow during the complete resin infusion process[J].Composites Part A:Applied Science and Manufacturing,2010,41(1):45-57.

[14]KANG M K,LEE W I,HAHN H T.Analysis of vacuum bag resin transfer molding process[J].Composites Part A: Applied Science and Manufacturing,2001,32(11): 1553-1560.