辊压机生料终粉磨系统替代管磨系统的应用

殷志峰,王虔虔,韩修铭,陈广新,杨必清,王喜佳,项明强

(1.合肥水泥研究设计院,安徽 合肥 230051;2.肇庆市金岗水泥有限公司,广东 肇庆 526105)

1 原生料粉磨系统简介

金岗水泥有限公司现有1条2 500t/d新型干法旋窑水泥熟料生产线,生产线原有生料磨系统采用2套φ4.0×(10+3.5)m中卸烘干磨系统,系统总产能265~270t/h,2套管磨系统总装机功率约7 050kW。

1.1 原料情况(见表1)

表1 原料及配比

1.2 原粉磨系统主机设备(见表2)

表2 原系统主机设备

1.3 原粉磨系统生产运行参数(见表3)

表3 原生料磨系统改造前的运行指标(单套系统)

2 生料磨系统节能技改工艺及运行指标

2.1 系统技改方案的制定

由于金岗水泥有限公司原有生料磨系统工艺相对落后、粉磨电耗高及生产维护费用高等问题,公司计划对原料磨系统进行技改,并兼顾考虑避峰生产与系统连续运行保证窑系统稳定的协调统一,以达到节能降耗、降低运行成本的目的。

目前,我国预分解窑水泥生产线生料制备工艺主要有管磨、风扫立磨、辊压机终粉磨以及辊压机联合粉磨(该工艺应用较少)等几种粉磨系统,其中先进成熟的生料粉磨系统一是采用立式终粉磨系统,二是辊压机终粉磨系统。据统计,国内2 500t/d预分解窑生产线,采用风扫立磨制备生料的有以下几种典型配置见表4。

表4 2 500t/d规模生产线立磨系统几种典型配置

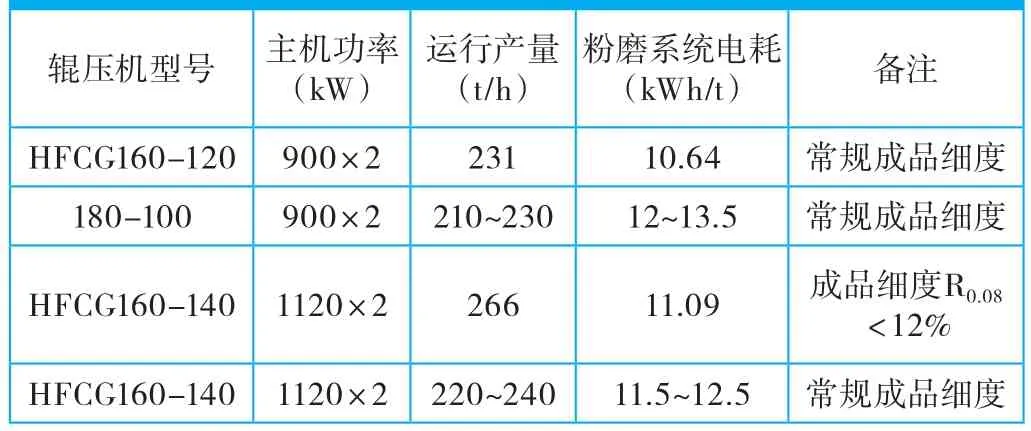

国内2 500t/d规模预分解窑生产线,采用辊压机生料终粉磨系统制备生粉的几种典型配置见表5。

表5 500t/d规模生产线辊压机生料终系统几种典型配置

由表4、表5中的各厂实际运行数据来看,常用的立磨和辊压机终粉磨系统的对比,辊压机终粉磨是更加节能的生料粉磨方案,相同条件下,比立磨系统节电效果更显著。综合对比,两种生料粉磨系统各有优缺点:①立磨对原料水分的适应能力更强,但立磨对磨蚀性大的生料不太适用,会加快磨辊、磨盘的衬板磨损,维护工作量大,维修费用增高,且立磨系统主风机风量大。②辊压机终粉磨系统是更加节能的生料粉磨方案,同条件下,比立磨系统电耗低约2~3kWh/t;另外,对磨蚀性大的原料,辊压机可采用不同材质结构的辊面,其适应性更强,一次磨损寿命可达到30 000h以上;但辊压机系统对水分过高、黏性很大的原料,其适应能力不如立磨。经过现场勘查,本项目所用原料综合水分通常可控在<5.0%,且原料较散,根据现有管磨系统电耗推算以及实测邦德功指数实测结果(Wi=12.84kWh/t)来看,其原料属于中等磨蚀性的物料。综上所述,技改采用更加节能的辊压机终粉磨系统代替原有的生料球磨机系统最为合理。

2.2 系统工艺流程

采用辊压机终粉磨工艺的生料系统流程见图1。

图1 辊压机生料终粉磨系统工艺流程图

2.3 技改后系统主要设备配置(见表6)

表6 改造后的系统主要设备

2.4 技改后系统运行指标

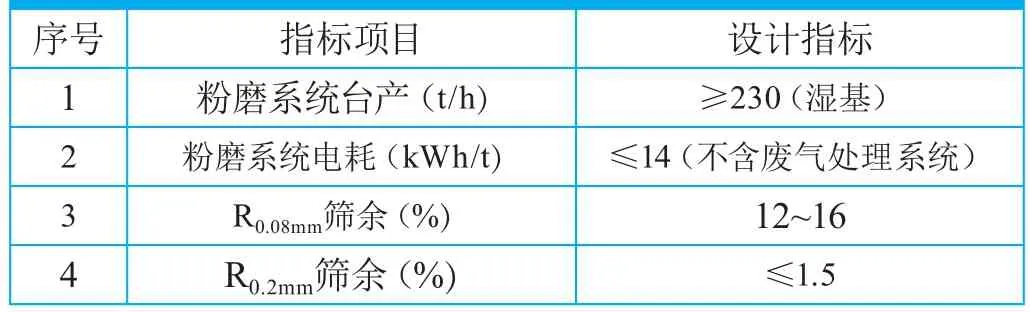

(1)合同要求设计指标见表7。

在这双鹰眸下,少年看到远处青山苍茫、松涛如海,更远处,却是枯峰险壑、赤地连绵。在那片赤色的天地间,出现了几颗细小的白点,如狂风中的沙粒,一点一点地朝着云浮山的方向飘来。

表7 合同要求设计指标

(2)技改后系统实际设计指标。

该工程正式开工2015年12月5日,于2016年5月22日正式投料,实际运行指标见表8。

(3)系统运行中控操作画面见图2。

(4)生料磨系统技改前后指标对比见表9。

表8 实际运行指标(正式标定结果)

表9 改造前后生产数据对比

由表9可见,系统技改后,总装机功率降低了约3 050kW,系统产量及各质量指标能满足窑系统要求,粉磨系统电耗较原中卸磨系统降低了约10~11kWh/t。

(5)系统技改前后废气中SO2排放对比。

①技改前后SO2排放浓度

窑系统运转、生料磨停开时,窑尾废气中SO2排放浓度约320mg/m3。技改前中卸烘干磨系统与窑系统一体化运行时,SO2吸收效率约40%~50%,技改后辊压机终粉磨系统与窑系统一体化运行时,吸收效率较原管磨系统高了20%~40%,达到约70%~90%,辊压机终粉磨系统开机后,窑尾废气中SO2排放浓度完全达到GB 4915-2013《水泥工业大气污染物排放标准》排放要求。

由表10看出,窑尾烟气作为生料烘干源时,窑磨一体运行时,管磨系统脱硫效率最低,袁凤宇[1]研究发现,立磨生料系统SO2吸收率可达50%~80%;Rose[2]也研究对比了生料磨开和停情况下SO2的排放浓度,数据表明立磨系统可以吸收61%的SO2。而金岗水泥有限公司由原生料管磨系统技改为辊压机终粉磨系统后,实际运行相对原管磨系统SO2的吸收率提高了20%~40%,吸硫效率达到70%~90%。

表10 不同生料粉磨系统的SO2吸收率对比

②窑磨一体运行对窑废气脱硫机理的分析。

由上表SO2排放浓度数据可看出,生料磨的开停对窑尾废气中的SO2排放浓度影响非常大。因窑尾废气中的SO2在经过生料磨系统时,生料磨中原材料中的水分蒸发到废气中,使废气中的SO2能够与水发生反应,形成H2SO3,有利于SO2的吸收,具体主要反应如下:

通常情况下这种反应比较缓慢,但在辊压机生料终粉磨系统内,由于原料带入的水分被蒸发而含有大量水蒸汽,窑尾废气具有一定的温度,且在粉磨过程中CaCO3新表面的不断增加,使脱硫反应得以加速进行,从阿伦尼乌斯(Arrhenius)热动力学方程也能证明这一点:k=A·exp(-Ea/RT)

图2 中控操作界面

式中:k—反应速率,常数;A—前因子,常数;T—热力学温度,K;R—摩尔气体常量,kJ/mol·K;Ea—表观活化能,kJ/mol。

这样一来,SO2和CaCO3和O2结合成CaSO4或者Ca(HSO3-)2从而被固定下来,Goldmann[3]研究提出,生料磨系统脱除约50%的SO2,产物为Ca(HSO3-)2,入窑后被氧化为CaSO4。金岗水泥公司系统技改后,采用辊压机终粉磨系统,物料循环料流量大、在V选内充分分散、大量水蒸汽环境及不断产生新鲜CaCO3表面,诸多条件更有助于物料和热烟气中的SO2接触更充分,反应面积更大,反应时间更长,导致SO2吸收率更高。

(6)系统技改后经济效益及环境效益。

主要经济效益。生料磨系统技改后,台时产量264.9t/h(湿基),单产电耗较原球磨机系统降低了约10.0~11.0kWh/t(取均值10.5kWh/t);每天避峰生产5h,用电均价取0.55元/kWh);按照年产145万t生料粉计算,可节约用电量约1522.5万kWh/年,节约电费约837.4万元/年,投资回收期约3~4年。另外,采用辊压机生料终粉磨系统后,窑尾废气的SO2吸收率均高于原球磨机系统20%~40%,因此,也同时降低了脱硫成本。

环境效益。生料粉磨系统节能技改后,窑尾废气中 SO2排放浓度较管磨系统明显降低。另外,生料终粉磨系统年节约用电量约1 522.5万kWh/年,折合标煤约1 871.2t,同时相应减少了发电企业的相应污染物的排放。

其他方面的效益。①取消了窑尾增湿塔(φ8.5m×34m),重而降低了企业的维护成本;采用C1出口管道喷水降温;降低了增湿塔的维护费用。②原有中卸烘干磨系统漏风系数高,原窑尾废气风机平均开度约80%~88%,系统技改后,由于漏风系数大大降低,窑尾废气风机平均开度降低至70%~72%左右。

3 有关工艺系统的选择及配置建议

辊压机生料终粉磨系统,充分发挥了辊压机挤压粉磨的技术优势,由于系统装机功率低,吨生料粉磨电耗低,多在11~14kWh/t范围内。与其他几种粉磨系统相比,辊压机生料终粉磨节电幅度最大,且吸收窑尾废气中SO2的效率相对其他几种粉磨系统较高。因此,对于已投产的新型干法生产线中的生料管磨系统,在进行生料系统节能改造时,以及新建生产线中的生料磨系统,辊压机生料终粉磨系统应成为首选技改工艺,应大力推广应用。

目前,原料系统节能技改以及新建的熟料生产线中多数企业倾向于采用更加节电的辊压机生料终粉磨系统,已技改完成的山东山铝、广东新南华、乐昌南方、福建金银湖、泾阳声威、鹤壁同力等企业集团生料磨系统均采用此工艺系统。

金岗水泥有限公司生料磨系统节能技改后,在采用窑磨一体运行时,窑尾废气中的SO2吸收率高于原球磨机系统约20%~40%,这样生料磨系统的产能设计配置只需既能满足生产,又能避开高峰时段,也不至于产能过大,停磨时间过长,影响到窑尾废气污染物达标排放。张传行[4]等人也提出对于生料系统节能改造时可以将生料磨产能配置的小些,较窑的产能富余13%~15%即可,充分发挥设备产能,提高设备运转率,有利于窑磨同步运行,从而有利于降低窑尾废气中的SO2排放浓度,也为企业降低了运行成本。

4 结 语

加快建设资源节约型、环境友好型社会是《“十三五”节能减排综合工作方案》的主要目标和重点任务,金岗水泥有限公司响应国家节能减排的号召,将生料球磨系统技改为更加节电的辊压机生料终粉磨系统,技改后各项指标均满足原窑系统要求,单产电耗较原球磨系统降低约10~11kWh/t,窑磨一体运行时,窑尾废气中的SO2吸收率高于原球磨机系统约20%~40%,项目建设投资回收期短,技术经济效益和环境效益明显,在当今激烈的市场竞争环境下,辊压机生料终系统是企业进行生料磨技改和新建应大力推广应用的粉磨系统。

参考文献:

[1]袁凤宇.水泥生产的SO2排放和立磨制备生料的脱硫作用[J].中国水泥,2016(3):73-75.

[2]Rose D,Brentrup L.Effective emission red uction when using secondary materials at the Siggenthal Cement Works in Switzerland[J].Zement -Kalk-Gips,1995(4):204-214.

[3]Goldmann W,Kreft W,Schutte R. Cyclic phenomena of sulfur in cement kilns[J].World Cement Technology,1981(12):424-430.

[4]张传行,马庆余.生料磨产能过大配置对生产影响分析[J].水泥,2016(11):13-15.