基于LCA的废旧资源循环利用节能减排效果评估模式与方法研究

王宪恩 栾天阳 陈英姿 段海燕

摘要 促进废旧资源循环利用是加快推进我国生态文明建设,完成节能减排目标的必然选择。本文基于生命周期评价模式,从微观企业层面入手,构建产品全生命周期基准流程,引入能量输入与环境输出参数,建立废旧资源循环利用节能减排效果量化核算模型,评估再生产品的节能减排经济成效,并以吉林省某钢铁企业为例,评估“废钢-电炉”短流程和“铁矿石-高炉-转炉”长流程的能源、环境、成本差异,辨识影响废钢再循环节能减排效果的主要因素和重要环节。结果显示,再生钢铁全生命周期与原生钢铁全生命周期相比,节能588.48kgce/t,节能率为84%;主要污染物中SO2减排率最高,达92%;CO2总减排1 180.92 kg/t,减排率为67%;总成本却高出198元/t。其中,炼铁工序的节能量和减碳量最大,烧结工序SO2、NOz和烟(粉)尘减排量最大,焦化工序COD和氨氦减排量最大,回收、加工处理、炼钢环节节能量和减碳量以及S02、NO,和烟(粉)尘减排量均为负。成本方面,再生钢铁生产成本高于原生钢铁308元/t,虽然再生钢铁由于污染减排可节省56元/t的排污费并获取54 元/t的碳交易收益,但都不足以扭转电炉炼钢费用较高的现状。因此,国家应在电炉炼钢方面给予钢企及相关企业适当的财税扶持政策,在电价方面给予钢企一定的优惠或补贴,并完善废钢回收加工体系等,以促进废钢循环利用。基于LCA的废旧资源循环利用节能减排效果评估可以实现对产品生命周期全过程的资源、环境、成本的优化管理。

关键词 生命周期评价;废旧资源循环利用;节能减排效果;量化核算模型;钢铁企业

中图分类号 X757 文献标识码 A 文章编号 1002-2104(2016)10-0069-09 doi:10.3969/j.issn.1002-2104.2016.10.009

近年来,随着经济社会的不断发展,资源短缺、环境污染与经济发展的矛盾日益突出。中共中央、国务院在《关于加快推进生态文明建设的意见》(中发[2015]12号)中明确提出全面促进资源节约循环高效使用,推动利用方式根本转变。废旧资源循环利用作为资源节约循环高效使用的重要手段,是保障资源安全、遏制环境恶化、推进生态文明建设的有效途径。发达国家经验表明,废旧资源循环利用不仅需要完善的废旧资源回收利用管理体系和完备的资源循环利用技术,还需要一套完整的废旧资源循环利用效果评估方法作为基础支撑。实践证明,制定废旧资源循环利用节能减排效果量化核算方法可以评估再生产品的节能减排经济成效,并为企业的产品、工艺设计、材料选择以及政府决策提供重要的技术支撑。

1文献综述

废旧资源循环利用节能减排效果方面的评估一直受到国内外学者的关注,但研究侧重点各有不同。在研究角度方面,从循环利用的一般问题出发,Bor、JianjunDeng等分析了废弃物不同循环利用技术的环境或经济效益。从再循环角度出发,Nakamura、Jinglan Hong等对废纸、废塑料再循环过程的环境和经济效应进行了分析;Peter Beigl等比较了存在再循环利用和不存在再循环利用情景下不同废弃物管理体系的全球变暖潜力效应、酸化潜力效应和净能源使用效应。从再制造角度出发,孟鲁伟等从产业不同工艺评估再制造项目的循环经济特性。在研究方法方面,多有学者运用生命周期评价研究废旧资源循环利用的节能减排效果,如张韦倩采用生命周期评价理论,初步建立城市道路桥梁建筑废弃物回用的节能和温室气体减排评估体系;Simone Manfredi、HdenaDahlbo等从生命周期评价角度对废物循环利用的环境效益进行了评估;王珏、樊欢欢分别对比评价了一次电池和废一次电池、原生铜和再生铜的生命周期节能减排效果。另外,国内外学者还从制度、法律等方面对废旧资源循环利用展开研究。以上研究为我国相关领域循环经济发展奠定了基础。但是,现有研究大都是从再循环或再制造单个角度分析循环利用效益或是部分效益,往往无法评估其综合效果。评估废旧资源循环利用效果应将产品的全生命周期路线考虑在内,建立一种普遍适用的系统化和定量化评估模型,才能有效评估其节能减排效果,为决策者提供决策依据。

据此,本文基于全生命周期评价法,建立废旧资源循环利用节能减排效果量化核算模型,并以吉林省某钢铁企业为例进行实例验证,评估废旧钢铁循环利用的节能减排效果,提出钢铁原材料生产和废钢循环利用的优化建议。

2节能减排效果量化核算模型研究

目前,废旧资源循环利用效果评估相关的方法主要包括废物流分析法、投入产出分析法、成本收益分析法、生命周期评价法等。其中,生命周期评价法作为从产品生命周期全过程分析评估废旧资源再循环或再制造节能减排效果的方法,可从微观企业层面较为准确地评估废物循环利用的优势和水平,适合循环经济节能减排效果评估。

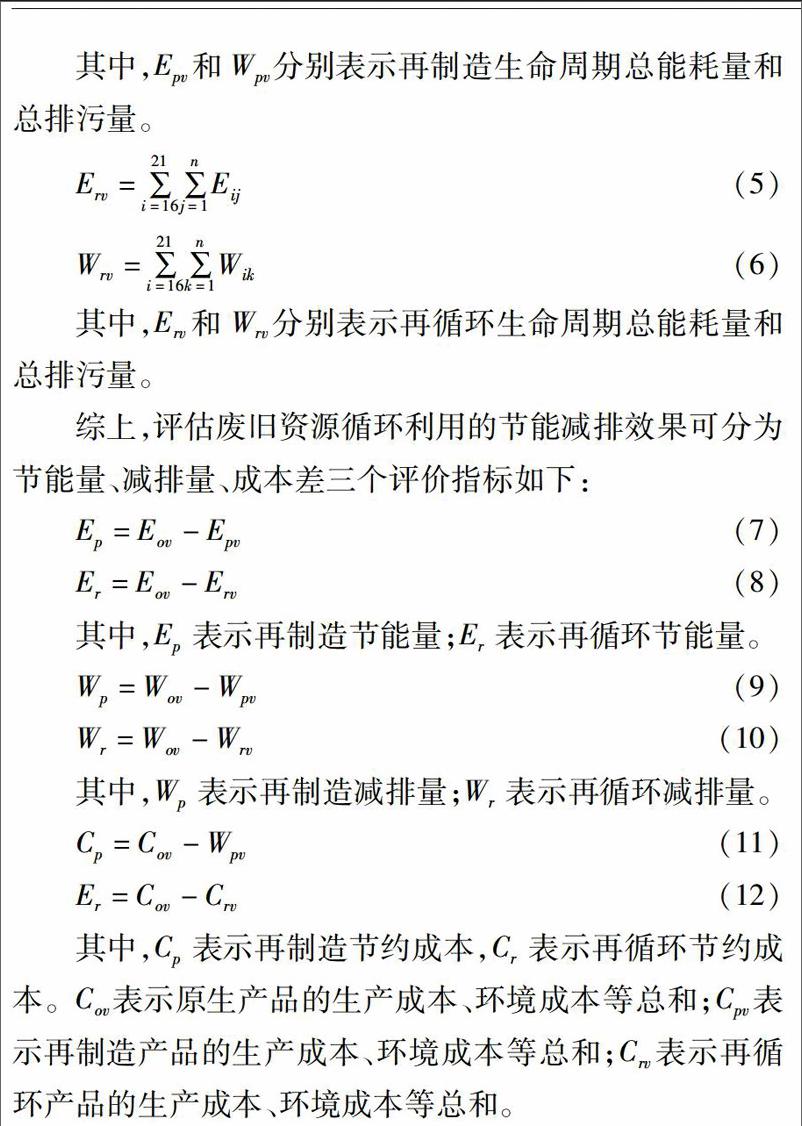

2.1生命周期基准流程

本文建立的生命周期基準流程,考虑了产品生命周期所涉及的全部环节,包括原材料的获取、材料加工、生产制造(生产废料再循环)、销售、消费和使用、再利用和产品维护、再循环和最终废物处置。按产品不同来源将产品生命周期分为原生制造、再利用、再制造(再利用的高级形式)和再循环(社会再循环和企业再循环)五条路线,这里设定产品经循环利用一次后报废即进行安全处置。

2.2系统边界

本文重点研究产品报废后形成的具有重复利用价值且需要通过回收加工进行深度处理的废旧资源的循环利用,评估废旧资源作为再生原材料经再制造或再循环后,与原生材料制造产品相比的节能减排效果,故系统边界设定为图1中产品的原生制造、再制造和社会再循环生命周期流程。

2.3清单分析

生命周期清单分析是为实现特定的研究目的而对所需数据进行收集并用于量化核算。所有投入到生命周期中的原材料和能源作为输入,此过程中所有释放到环境中的物质作为输出,即列出系统内外物质、能量输入和环境输出的清单。环境排放量(包括污染物和温室气体)利用排污绩效值和温室气体排放系数,采用排放系数法求得,也可实测获得。

2.4节能减排效果量化核算模型

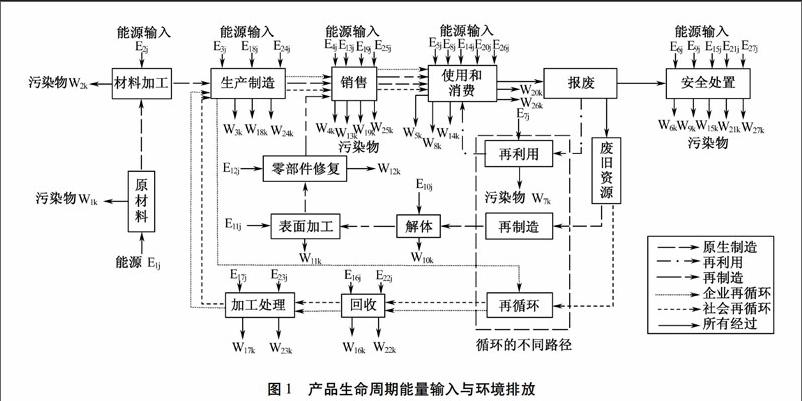

在产品生命周期基准流程的基础上,每一环节引入能量输入和环境排放参数,形成了直观可用于后续核算节能减排效果的一般化模型如图1所示。

图1中Eij表示产品生命周期各环节各种能源的输入量,Wik表示各环节各种污染物或温室气体的排放量(以下排污包括污染物和温室气体)。i=1,2,3…27,表示生命周期的第i个环节;j=1,2,3…n,表示第j种能源,单位:tce或kgce;k=1,2,3…n,表示第k种污染物或温室气体,单位:t或kg(单位根据功能单位和能源量、环境排放量数量级确定)。

环节i=1-6表示原生制造产品的生命周期,包括原材料开采、原材料加工、生产制造、销售、使用和消费、报废后安全处置六个环节;i=7-9表示产品再利用生命周期,包括再利用、使用和消费、报废后安全处置三个环节;i=10-15表示机电产品报废后形成废旧机电,经再制造的生命周期,包括解体、表面加工、零部件修复、销售、使用和消费、报废后安全处置六个环节;i=16-21表示产品使用后形成社会废弃物,经再循环的生命周期,包括社会回收、加工处理、生产制造、销售、使用和消费、报废后安全处置六个环节;i=22-27表示产品在企业内部生产制造过程中形成的废弃物经再循环生命周期,包括企业内部回收、加工处理、生产制造、销售、使用和消费、报废后安全处置六个环节。

本文废旧资源循环利用节能减排效果是指废旧资源循环利用生命周期(包括再制造和社会再循环两种循环路径)与原生制造生命周期相比的节能量、减排量和成本差异。因此,主要通过研究废旧资源再制造和社会再循环过程(i=10-15和i=16-21)以及原生制造过程(i=1-6)的能耗、排污、成本情况来反映废旧资源循环利用的节能减排效果。各过程的能耗、排污、成本总量核算公式如下:

(1)

(2)

其中,Eov和Wov分别表示原生制造生命周期总能耗量和总排污量。

(3)

(4)

其中,Epv和Wpv分别表示再制造生命周期总能耗量和总排污量。

(5)

(6)

其中,Erv和Wrv分别表示再循环生命周期总能耗量和总排污量。

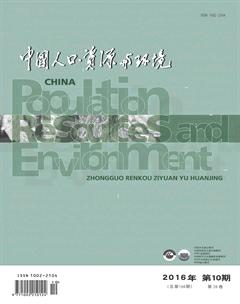

综上,评估废旧资源循环利用的节能减排效果可分为节能量、减排量、成本差三个评价指标如下:

Ep=Eov-Wpv (7)

Er=Eov-Erv (8)

其中,Ep表示再制造节能量;Er表示再循环节能量。

Wp=Wov-Wpv (9)

Wr=Wov-Wrv (10)

其中,Wp表示再制造减排量;Wr表示再循环减排量。

Cp=Cov-Wpv (11)

Er=Cov-Crv (12)

其中,Cp表示再制造节约成本,Cr表示再循环节约成本。Cov表示原生产品的生产成本、环境成本等总和;Cpv表示再制造产品的生产成本、环境成本等总和;Crv表示再循环产品的生产成本、环境成本等总和。

3废钢再循环节能减排效果评估研究

本文以吉林省某大型钢铁联合企业为研究实例,从社会再循环的角度对铁矿石生产1t粗钢(原生钢铁)的长流程生命周期和国内社会废钢再循环生产1t粗钢(再生钢铁)的短流程生命周期进行研究,以验证上述核算模型的正确性和可行性。

3.1废钢再循环核算模型与数据来源

3.1.1核算模型

目前,钢铁生产主流程有两类:“高炉一转炉”长流程和“废钢一电炉”短流程。长流程以铁矿石为主原料,包括采矿、选矿、烧结(球团)、高炉炼铁、转炉炼钢、精炼、连铸、轧钢等生产工序。短流程以廢钢为主原料,包括电炉炼钢、精炼、连铸、轧钢等工序。据此,建立钢铁企业废钢循环利用节能减排效果量化核算模型,综合评估铁矿石炼钢与废钢炼钢产出的原生钢铁和再生钢铁的能耗、环境排放及成本差异,辨识对节能减排效果有显著影响的环节,并根据成本差异判断循环利用的经济效益,提出钢铁原材料生产和废钢循环利用的优化建议。

图2为钢铁生命周期能量输入与环境排放系统图,包括长流程和短流程两条路线。由于销售、使用和消费、安全处置环节能耗、排污和成本情况复杂不易统计,考虑两条路线生产的钢材一致,在不影响研究结论的前提下,以上三个环节视为能耗、排污和成本情况相同,在后续清单中不予给出。

3.1.2数据来源

案例能耗数据除回收、加工处理过程来源于吉林省某钢铁企业2015年生产能耗报表,废钢回收运输和加工处理情况根据企业估计和现场考察获得;环境排放基础数据包括排污绩效值、物料和能源的输入输出量和对应C02排放因子、钢比系数;成本数据依据中国钢铁工业协会原材料平均采购数据、排污费、碳交易费等相关数据推得。

3.2废钢再循环核算过程及结果

3.2.1核算过程

(1)能耗清单分析。因采选矿、铁合金、耐火材料制品、炭素制品、煤化工产品及其他产品生产、辅助生产及非生产的能耗较为复杂,且不影响本文再生钢铁节能减排效果的评估,所以将钢铁企业的这些过程忽略,主要研究“高炉一转炉”长流程和“废钢一电炉”短流程中主要生产工序。钢铁行业能耗清单以“吨钢可比能耗”计。

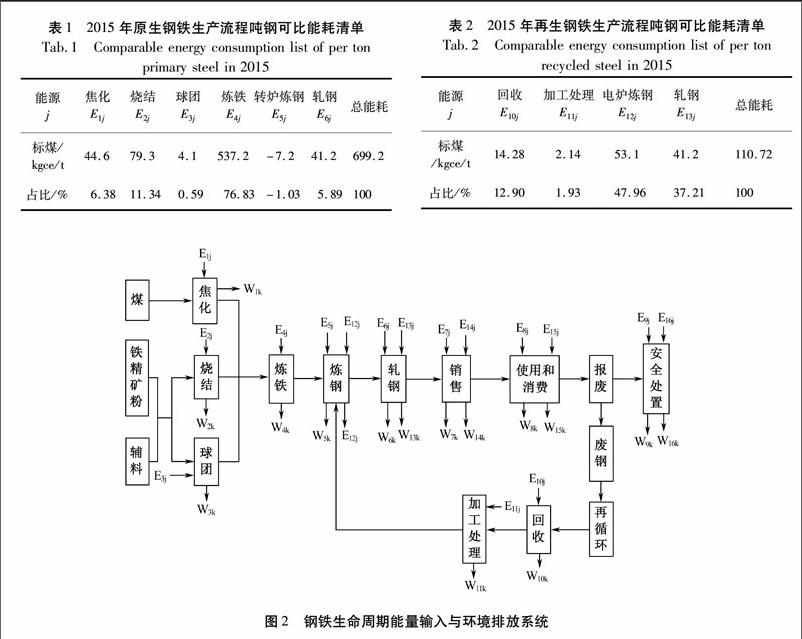

原生钢铁各环节吨钢可比能耗清单如表1所示。吉林省某钢铁企业2015年原生钢铁吨钢可比能耗总量为699.2 kgce/t,其中炼铁工序的吨钢可比能耗最高,高达537.2 kgce/t,占总能耗的76.83%,其次是烧结工序,占总能耗的11.34%,转炉炼钢工序释放热量。

再生钢铁各环节吨钢可比能耗清单如表2所示。该企业2015年再生钢铁吨钢可比能耗总量为110.72 kgce/t,其中电炉炼钢、轧钢工序的吨钢可比能耗较大,占总能耗的85.17%。需要说明的是,回收和加工处理环节的吨钢可比能耗参照回收车辆运输及机械处理进行核算:外购废钢通过30 t载重废钢运输车按平均1 000 km计(30t载重量货车百kgm油耗35 L,通常柴油密度为0.84g/m3计)回收至厂区,经自备功率92 kw/h,抓取率180t/h抓钢机和功率540 kw/h,剪切力32t/h门式剪断机加工处理至合格废料投入电炉炼钢再生产,电耗按0.122 9 kgce/kw折合成标准煤。

(2)环境排放清单分析。参照吨钢可比能耗的表征模式,本文欲采用“吨钢可比污染物排放量”和“吨钢可比CO2排放量”来表征每生产1 t钢所排放的污染物和CO2的量。

原生钢铁各环节吨钢可比环境排放清单如表3所示。大气污染物方面,该企业2015年“吨钢可比S02排放量”总量为1.227 kg/t,其中烧结工序SO2排放量最大;“吨钢可比NOx排放量”总量为2.324 kg/t,其中烧结工序NOx排放量最大;“吨钢可比烟(粉)尘排放量”总量为0.725 kg/t,其中烧结工序烟(粉)尘排放量最大。

水污染物方面,因《钢铁工业水污染物排放标准》(GB 13456-2012)规定钢铁联合企业单位产品水污染物排放量以粗钢计,所以该企业水污染物排放量主要计算焦化和转炉炼钢工序末端的水污染物排放量。“吨钢可比COD排放量”总量为0.105 kg/t,其中转炉炼钢COD排放量最大;“吨钢可比氨氮排放量”总量为0.011 kg/t,其中转炉炼钢氨氮排放量最大。

温室气体方面,“吨钢可比CO2排放量”总量为1 772.67 kg/t,其中炼铁工序CO2排放量最大。

表3中各工序CO2排放数据采用式(13)推得,各CO2排放因子取自文献中物料、能源排放因子。

(13)

其中,Dc。表示CO2排放量;Ic和Dc分别表示碳输入量和碳输出量;If和EFf分别表示某种化石燃料的输入量和对应的CO2排放因子;Ifl和EFfl分别表示某种熔剂的输入量和对应的CO2排放因子;Im和EFm分别表示某种原料的输入量和对应的CO2排放因子;Op和EFp分别表示某种产品的输出量和对应的CO2排放因子;Obp和EFbp分别表示某种副产品的输出量和对应的CO2排放因子。

再生钢铁各环节吨钢可比环境排放清单如表4所示。大气污染物方面,该企业2015年“吨钢可比SO2排放量”总量为0.102 kg/t,其中轧钢工序SO2排放量最大;“吨钢可比NOx排放量”总量为0.345 kg/t,其中轧钢工序NOx排放量最大;“吨钢可比烟(粉)尘排放量”总量为0.276 kg/t,其中电炉炼钢工序烟(粉)尘排放量最大。

水污染物方面,“吨钢可比COD排放量”总量为0.079 kg/t,其中轧钢工序COD排放量最大;“吨钢可比氨氮排放量”总量为0.007 9 kg/t,其中轧钢工序氨氮排放量最大。

温室气体方面,“吨钢可比CO2排放量”總量为591.75 kg/t,其中电炉炼钢工序CO2排放量最大。需要说明的是,外购废钢回收环境排放采用文献在欧Ⅳ标准(吉林省执行)下的铰链14-20 t柴油重型货车环境排放因子;加工处理环节主要污染物排放为抓钢机和门式剪断机吨钢总电耗与单位电耗主要污染物排放因子乘积,C02排放因子由企业自备电厂供电耗煤率0.339 kg/kwh和发改委能源研究所发布的单位标准煤碳排放系数0.67 kg-C/kgce换算获得。电炉炼钢和轧钢参照(13)式。

(3)成本估算。考虑评估废钢再循环的经济性,本文主要测算生产成本、排污成本和碳交易成本。

生产成本方面,由于钢铁企业的粗钢成本受诸多因素的影响,不同的工艺、不同的炉况、不同冶炼原材料均会对成本结果造成影响,使得成本核算较为复杂。在实际研究时,考虑炼铁、炼钢工艺其他费用波动不大,本文主要测算对价格波动大且对成本有较大影响的铁矿石、焦炭、废钢的价格变动所引起的粗钢成本。因此,本文选取行业在长、短两种流程下的粗钢生产成本核算经验公式,以反映钢铁企业原生钢铁和再生钢铁的成本差异。

原生钢铁采用转炉炼钢方式生产,其生产成本主要包括生铁和废钢成本,其他工序如辅料、耐火材料、维检等成本费用占炼钢总成本的18%左右,所以转炉炼钢成本可以采用公式(14)来计算,而其中生铁费用主要包括原料铁矿石和燃料焦炭的成本,这两项费用占总成本的90%左右,则估算公式为:

Ccs=(0.96×Cir+0.1×Csc)/0.82 (14)

Cir=(1.6×Cio+0.45×Cco)/0.9 (15)

其中,Ccs表示吨转炉粗钢制造成本;Cir表示吨生铁制造成本;Csc表示废钢采购成本;Cio表示铁矿石采购成本;Cco表示焦炭采购成本。

再生钢铁采用电炉炼钢方式生产,其生产成本包括生铁制造成本和废钢采购成本,以及辅料、合金、燃动力、耐材的成本,估算公式为:

Ces=1.13×(0.7 xCsc+0.3×Cir)+Cam+Cal+Cfp+Cre (16)

其中,Ces表示吨电炉粗钢制造成本;Csc表示废钢采购成本;Cir表示吨生铁制造成本;Cam、Cal、Cfp、Cre分别表示辅料、合金、燃动力、耐材的成本,其中电炉炼钢过程中辅料、合金、燃动力和耐材的成本分别稳定在80、130、200和80元/t左右。

根据中国钢铁工业协会发布的2011-2015年《全国“对标挖潜”企业原燃材料成本分析》和企业原燃材料构成以及(14)、(15)、(16)式计算可得2011-2015年转炉炼钢和电炉炼钢生产成本,如表5所示。

数据分析显示,近5年国产铁精矿、废钢、冶金焦采购价格呈现同步逐年递减的趋势,相应的转炉炼钢和电炉炼钢生产成本亦逐年下降。然而转炉炼钢生产成本一直低于电炉炼钢且差异较为明显,尤其在2014年和2015年差异均约为308元/t。

排污成本方面,本文将排污费记为企业的排污成本。在废水、废气方面,企业主要水污染物为COD、氨氮、悬浮物;主要大气污染物是SO2、NOx烟(粉)尘。根据2014年国家新排污费征收标准及管理办法,按照排污绩效法得到的吨钢污染物核算排污费,结果显示原生钢铁比再生钢铁废水排污费高0.047元/t,废气排污费高4.17元/t。在固体废物方面,据统计,多用1t废钢可减少约3 t固体废弃物排放,根据转炉、电炉炼钢生产成本计算过程可知,生产1t转炉粗钢需要0.1 t废钢,生产1 t电炉粗钢需要0.791 t废钢,按冶炼渣25元/t征收标准计算,排污费差为51.825元,即生产1 t转炉钢需多交51.825元固废排污费。总排污费单位转炉钢要比电炉钢高出约56元/t,差异较小。

碳交易成本方面,考虑到单位转炉钢的CO2排放量远高于单位电炉钢的CO2排放量,在我国现阶段尚无碳排放收费制度的情况下,采用国内相关交易所的碳交易价格估算两种炼钢方式下的成本差异。若企业进一步节能减排,实行大规模“废钢一电炉”短流程生产,可减少二氧化碳的排放,以此将富余的碳排放量通过碳交易市场卖出,获得更大收益,假设电炉炼钢与转炉炼钢相比减少的碳排放量皆可卖出,按照北京环境交易所2015年的平均碳成交价45.77元/t计算,得出吨钢碳交易成本差异为54.05元,即每多生产单位电炉钢可获得碳交易收益54.05元/t。

3.2.2核算结果

通过上述核算,结果显示,再生钢铁生命周期与原生钢铁生命周期相比,节能588.48 kgce/t,SO2减排1.125 kg/t,NOx减排1.979 kg/t,烟(粉)尘减排0.448 kg/t,COD减排0.026 kg/t,氨氮减排0.003 1 kg/t,CO2减排1 180.92 kg/t,而成本高出198元/t。

3.3废钢再循环效果评估

3.3.1节能效果评估

再生钢铁生命周期与原生钢铁生命周期相比总节能量为588.48 kgce/t,节能率为84%。从各生产流程来看,炼铁工序节能量最大,高达537.2 kgcdt,其次是烧结、焦化、球团、轧钢,但烧结节能量仅为炼铁的1/7;而回收、加工处理、炼钢过程负节能且炼钢工序的节能差异最大,因为再生钢铁采用电炉炼钢会消耗大量电力,原生钢铁采用转炉炼钢反而会释放较多的能量。总体来看,利用“废钢一电炉”再生产可以节省大量能源,但炼钢工序作为再生产中能耗最大的工序,还存在较大的节能空间。原生钢铁生产流程中的焦化、烧结、炼铁作为铁前工序,能耗巨大,体现了长流程的缺陷,因此亟待解决现阶段原生钢铁生产的高能耗问题。

3.3.2减排效果评估

(1)主要污染物减排效果分析。再生钢铁生命周期与原生钢铁生命周期相比,SO2总减排量为1.125 kg/t,减排率为92%;NOx总减排量为1.979 kg/t,减排率为85%;烟(粉)尘、氨氮减排率次之,COD最小,总体上突显了“废钢一电炉”短流程的减排优势。

从各生产流程来看,烧结工序SO2、NOx和烟(粉)尘减排量及在所有生产流程中贡献率最大,其次是炼铁工序;焦化工序COD和氨氮减排量及贡献率最大;回收、加工處理、炼钢环节的SO2、NOx和烟(粉)尘减排量均为负,表明再生钢铁生命周期在这三个环节中排污明显且不少于原生钢铁。

(2)减碳效果分析。再生钢铁生命周期与原生钢铁生命周期相比,再生钢铁的CO2总减排1 180.92 kg/t,减排率约为67%。其中,炼铁工序碳减排量最大,高达1 067.96 kg/t,其次是烧结、焦化、球团、轧钢。而回收、加工处理、炼钢起到增碳效果,且炼钢工序增碳最多,高达368.97 kg/t,其次是回收,为29.21 kg/t。

3.3.3经济效果评估

若主要从原生钢铁和再生钢铁的生产成本、排污成本和碳交易成本考虑废钢再循环是否经济,结果显示2015年电炉炼钢的生产成本比转炉炼钢高308元/t,差异明显,通过计算发现电炉炼钢电价和废钢与铁水的相对价格关系是影响成本差异的主要因素,目前我国电炉炼钢用电电价在世界各国处于较高水平,废钢与铁水的价格比值亦相对较高。而在排污成本方面,原生钢铁高于再生钢铁约56元/t;在碳交易成本方面,再生钢铁可获得约54元/t的收益,但都不足以扭转电炉炼钢费用高的现状,最终再生钢铁的总成本高出原生钢铁198元/t。在现阶段大部分钢铁企业亏损的情况下,企业会尽可能缩小废钢比甚至直接关掉电炉以节约成本,继续进行大规模的高效率长流程生产,这对废钢循环利用造成了阻碍。然而,随着能源环保越来越受到重视,长流程炼钢所带来的污染防治费用要远超过电炉电耗及废钢成本费用;同时,随着钢材报废周期的来临,废钢资源的增加以及回收加工体系的完善,废钢成本相对会降低,钢铁企业应根据市场行情优化选择,适时提高废钢比以促进节能减排,降本增效。

4结论与建议

本文基于生命周期评价,建立了废旧资源循环利用节能减排效果量化核算模型,适用于评估废旧资源循环利用的能源、环境、经济效益。并以吉林省某钢铁企业为例,运用模型评估了再生钢铁生命周期相比于原生钢铁的节能减排效果,研究结果表明:

(1)再生钢铁生命周期总节能率约为84%,主要污染物中SO2总减排率最高,达92%,CO2总减排率约为67%。各环节中,炼铁工序的节能量和减碳量最大;烧结工序SO2、NOx和烟(粉)尘减排量最大,焦化工序COD和氨氮减排量最大;回收、加工处理、炼钢环节节能量和减碳量以及SO2、NOx烟(粉)尘减排量均为负。在传统的原生钢铁长流程生产中,应重点控制焦化、烧结、炼铁工序的能耗和排污,在现阶段长流程生产无法取代的情况下可在一定程度上促进节能减排。

(2)再生钢铁总成本高于原生钢铁198元/t,现阶段再生钢铁并无优经济势。由于废钢资源供应偏紧、高额征收增值税,以及我国工业电费、其他费用相对较高,导致我国电炉炼钢生产成本较高。与此同时,长流程的生产效率远大于短流程,进一步抑制了以废钢为主原料的电炉炼钢发展。

目前,在宏观经济低迷引起的需求不振、钢铁产能过剩、市场恶性竞争的状况下,钢铁企业面临大面积亏损,此时进行“废钢一电炉”短流程生产显然不划算。然而废钢作为优质的再生资源,平均年产生量占我国再生金属资源总量的60%,且近年来我国钢材生产量、消耗量巨大,随之会淘汰大批废旧钢材制品,社会废钢产生量将进入高发期,考虑利用废钢代替铁矿石炼钢存在巨大发展空间,符合国家重视倡导绿色和循环经济发展的要求。因此,为提高钢企多用废钢的积极性,国家应在电炉炼钢方面给予钢企和废钢加工利用企业适当的财税扶持政策,在电价方面给予钢企一定的优惠或补贴,并完善废钢回收加工体系等。

废旧资源循环利用节能减排效果核算方法的建立在一定程度上缓解了当前面临的资源循环利用效益不定问题,从产品生命周期全过程实现对资源、环境、成本的优化管理,发挥废弃物循环利用优势,为企业的产品、工艺设计和材料选择,政府决策提供行動指南,有利于实现工业生产生态化,构建资源节约型、环境友好型社会。

(编辑:尹建中)