固形物浓度对高盐稀态酱油滋味物质的影响

姚玉静,陈嘉辉,尹文颖

(1.广东食品药品职业学院,广东广州 510520; 2.华南理工大学食品与工程学院,广东广州 510640)

固形物浓度对高盐稀态酱油滋味物质的影响

姚玉静1,陈嘉辉2,尹文颖2

(1.广东食品药品职业学院,广东广州 510520; 2.华南理工大学食品与工程学院,广东广州 510640)

为了考察不同固形物浓度发酵(30%、33%、37%、41%)对高盐稀态酱油滋味物质的影响,研究了不同固形物浓度发酵过程中酱油氨基酸态氮、总氮、还原糖、总酸、游离氨基酸组成和肽分子量分布等滋味物质的变化对酱油呈味特性的影响。结果表明,发酵固形物浓度越高,酱油盐含量越低,保留的中性蛋白酶活力、氨基酸态氮、总氮、还原糖及总酸含量越高。对比不同固形物浓度发酵酱油的关键滋味物质发现,酱油肽分子量分布主要集中于1~5 ku(50%左右)和小于1 ku(30%~40%),1~5 ku肽段所占比例随发酵固形物浓度的增大而提高,且具有呈味作用的游离氨基酸在高固形物浓度下得到提高。感官评价表明,37%固形物浓度下发酵的酱油鲜味、酸味最为突出,苦味最弱。整体上,提高固形物浓度使酱油的滋味更加浓郁。

酱油,固形物浓度,理化性质,肽分子量分布,氨基酸组成,滋味

酱油起源于我国,是大豆发酵制品中最重要的食品之一,主要是以大豆或豆粕等植物蛋白质为原料,辅以面粉、小麦粉等淀粉质原料,在曲霉等微生物产生的蛋白酶和淀粉酶等酶系作用下,并经乳酸菌、酵母等微生物的长期发酵,分解利用原料中的蛋白质、淀粉、油脂等大分子物质,生成氨基酸、小分子肽、有机酸、还原糖、游离脂肪酸等小分子物质,并具有特有的色泽、香气、滋味、体态的调味产品[1]。根据其生产方式的不同,主要分为低盐固态和高盐稀态发酵酱油。其中高盐稀态发酵工艺是指在成曲中加入较多的盐水(18%~20%),一般为成曲的2~2.5倍,使酱料成流动状态发酵,具有高盐、稀醪、低温、周期长、品质好的特点,其品质与发酵浓度密切相关。发酵浓度会影响发酵过程中微生物的生长代谢、酶活力的变化及美拉德反应[2],从而影响酱油中各项理化指标的变化及游离氨基酸组成和肽分子量分布,并导致酱油的滋味差异。研究表明随着固形物浓度增加,盐水浓度降低,酱油的总氮、氨基酸态氮和总酸含量上升[3]。

滋味是衡量酱油质量的重要指标,近年来国内外对酱油风味的研究主要集中在酱油的香气成分上[5],但研究固形物浓度对高盐稀态酱油酿造过程中滋味物质形成的动态变化鲜见报道。本文以豆粕和面粉为原料发酵酱油,通过监测酱油在不同固形物浓度下的盐含量、中性蛋白酶活力、氨基酸态氮、总氮、还原糖、总酸、游离氨基酸组成和肽分子量分布规律,并结合感官评价,探讨不同固形物浓度发酵对高盐稀态酱油滋味物质释放的影响,为酱油发酵的代谢调控提供理论指导。

1 材料与方法

1.1 材料与仪器

沪酿3.042米曲霉曲精(Aspergillus oryzae) 石家庄市鼎鑫酿造食品科学研究所;面粉、豆粕、食盐 市售;标准肽样品:Conalbumin(75000 u)、Oralbumin(43000 u)、Cytochrome c(12384 u)、Aprotinin(6512 u)、Vitamin B12(1355 u)、Glutathione(307 u) 购于Sigma公司;其它试剂 均为国产分析纯。

UV-2100型紫外可见分光光度计 上海尤尼柯仪器有限公司;KDN-102F型定氮仪 上海纤检仪器有限公司;A300全自动氨基酸分析仪 德国曼默博尔公司;高效液相色谱仪 美国Waters公司。

1.2 实验方法

1.2.1 发酵工艺 将豆粕置于高压蒸汽灭菌锅中121 ℃蒸煮20 min,之后以干重80%的水充分润湿豆粕,并于125 ℃蒸煮18 min,冷却至40 ℃左右并将豆粕与面粉(豆粕∶面粉=4∶1)、曲精(曲精∶原料=0.4‰)混合均匀,30 ℃制曲48 h;将成曲与17%的盐水分别按照1∶1.1、1∶1.5、1∶2.0、1∶2.5混合均匀,对应的固形物含量分别为41%、37%、33%、30%,各样品分别标记为SS1.1、SS1.5、SS2.0、SS2.5,置于10 L塑料桶中,采用高盐稀态酱油酿造方法(GB18186-2000)发酵60 d,定期搅拌。

1.2.2 取样与贮存 将酱醪在8000 r/min冷冻离心20 min,并过滤后即得所需样品,存放在-20 ℃冰箱待测。

1.2.3 盐含量测定 参照GB18186-2000,采用硝酸银滴定法。

1.2.4 蛋白酶活力的测定 参照SBT 10317-1999,1个酶活力单位(U)定义为1 g干重大曲中蛋白酶在pH 7.0,40 ℃条件下,1 min水解酪蛋白产生1 g 酪氨酸。

1.2.5 总氮的测定 参照GB 18186-2000,采用凯氏定氮法。

1.2.6 氨基酸态氮的测定 参照GB 18186-2000,采用甲醛滴定法。

1.2.7 还原糖测定 参考GB/T 5009.7-2008,采用碱性酒石酸铜溶液测定。

1.2.8 总酸的测定 参考总酸测定法原理,使用自动电位滴定仪进行测定。

1.2.9 水溶性分子肽的分子量分布 采用凝胶色谱法测定肽分子量分布。色谱条件如下:Waters 600高效液相色谱仪,TSK gel G2000SWXL分析柱,洗脱液为0.04 mol/L磷酸缓冲液,流速1 mL/min,检测波长214 nm。相对分子质量的对数值与洗脱体积拟合直线方程为y=-0.1547x+5.6431(R2=0.9957),其中,y为标准肽分子量的对数;x为洗脱体积。

1.2.10 游离氨基酸含量的测定 氨基酸检测条件:4 mL样品与1 mL 15%的磺基水杨酸溶液混合均匀后于4 ℃下反应1 h,10000 r/min离心15 min,过滤,并用0.22 μm滤膜处理。用液相离子交换柱(TS263,membraPure)分离氨基酸,以茚三酮显色,流速60 μL/min,脯氨酸在440 μm波长处检测,其余检测波长均为570 nm。各氨基酸浓度采用外标法计算。

1.2.11 感官评价分析 感官评价小组由6名20~25岁女性和7名25~30岁男性组成,感官评价使用定量描述分析(QDA)方法[6]。将各样品的盐含量调至相等后稀释五倍与以下溶液比较打分。咸味:0.7%氯化钠溶液;鲜味:0.35%谷氨酸钠溶液;甜味:1%蔗糖溶液;酸味:0.08%柠檬酸溶液;苦味:0.5% L-异亮氨酸溶液。实验在(23±2) ℃的感官评定室进行,0~9分制(无感觉-阈值感觉-微弱-中等-强烈),结果用雷达图表示。

1.2.12 数据处理 实验结果为两桶发酵样的平均值,使用SPSS 16.0和Excel 2010软件进行数据分析。

2 结果与分析

2.1 不同固形物浓度发酵过程中酱油盐含量的变化

由图1可知,不同固形物浓度发酵过程中酱油的盐含量不断下降。发酵1 d时,各样品的盐含量由高到低依次是SS2.5>SS2.0>SS1.5>SS1.1,且差异显著(p<0.05)。发酵前10 d各样品盐含量快速下降且有显著性差异(p<0.05),发酵10~30 d盐含量缓慢下降。这可能是由于在发酵前期,蛋白酶、淀粉酶等酶活性高,迅速将原料中大分子不溶物分解为氨基酸、小分子肽等可溶物,降低了食盐在酱醪中的比例。

图1 不同固形物浓度发酵过程中酱油盐含量的变化Fig.1 Changes of salt content in soy sauce under different solid concentrations fermentation

2.2 不同固形物浓度发酵过程中蛋白酶活力的变化

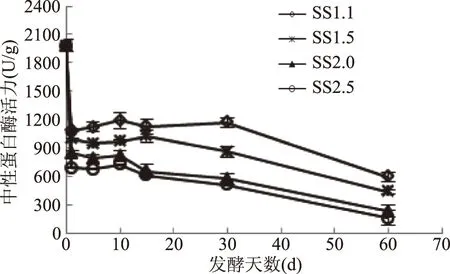

如图2所示,样品中性蛋白酶活力从高到低依次为SS1.1>SS1.5>SS2.0>SS2.5,发酵过程中各样品蛋白酶活力均先快速下降后缓慢下降。发酵1 d时,样品中性蛋白酶活力下降显著(p<0.05),且各样品降幅有较大差异。发酵10~60 d时,蛋白酶活力缓慢下降。

图2 不同固形物浓度发酵过程中蛋白酶活力的变化Fig.2 Changes of protease activity in sauce mash under different solid concentrations fermentation

酱油发酵过程中蛋白酶活力与盐含量有关。Su等[7]的研究发现蛋白酶活力在18%盐溶液中4 h后仅能保存3%。由图2可知,发酵固形物浓度越大,盐含量越低,越有利于中性蛋白酶活力的保存。

2.3 不同固形物发酵过程中酱油总氮的变化

由图3可知,样品中总氮含量由高到低依次为SS1.1>SS1.5>SS2.0>SS2.5,且有显著性差异(p<0.05),发酵液的固形物浓度越高,发酵液中总氮含量也越高。发酵过程中,各样品总氮含量则呈先快速增长后缓慢增长。发酵1 d时,较高固形物浓度的SS1.1总氮含量达到1.587 g/100 mL,是传统固形物浓度发酵SS2.5的2.08倍。这可能是由于SS1.1加入的盐水较少,导致SS1.1的酱液更浓稠。

图3 不同固形物浓度发酵过程中酱油总氮的变化Fig.3 Changes of total nitrogen in soy sauce under different solid concentrations fermentation

2.4 不同固形物浓度发酵过程中酱油氨基酸态氮的变化

如图4所示,样品中氨基酸态氮的变化规律与总氮一致,均为先快速增长后缓慢增长,这一规律在Chen等[8]的研究中已有相似报道。整体上,各样品中氨基酸态氮含量由高到低依次为SS1.1>SS1.5>SS2.0>SS2.5,且有显著性差异(p<0.05)。发酵1 d时,SS1.1的氨基酸态氮含量达到0.664 g/100 mL,是SS2.5的2.2倍。发酵后50 d各样品之间的氨基酸态氮增长速率差异不大,表明固形物浓度对酱油发酵中后期氨基酸态氮的增长速率无明显影响。

图4 不同固形物浓度发酵过程中酱油氨基酸态氮的变化Fig.4 Changes of amino acid nitrogen in soy sauce under different solid concentrations fermentation

2.5 不同固形物浓度发酵过程中酱油还原糖的变化

如图5所示,样品中还原糖含量由高到低依次为SS1.1>SS1.5>SS2.0>SS2.5,且有显著差异(p<0.05),表明提高固形物浓度发酵有利于大曲中糖类物质的溶出。发酵过程中各样品还原糖含量均先增加后降低且增加速率较下降速率大。发酵1 d时,固形物浓度最高的SS1.1还原糖含量达到4.16 g/100 mL,是传统固形物发酵SS2.5的2.3倍。发酵30~60 d,各样品还原糖下降速率为SS1.1>SS1.5>SS2.0>SS2.5,表明发酵固形物浓度越大,后期还原糖降低越快。还原糖含量下降与微生物代谢及美拉德反应有关。一般而言,酱油中氨基酸和还原糖浓度越大,美拉德反应越快,消耗还原糖的速率也越快。

图5 不同固形物浓度发酵过程中酱油还原糖的变化Fig.5 Changes of reducing sugar in soy sauce under different solid concentrations fermentation

2.6 不同固形物浓度发酵过程中酱油总酸的变化

由图6可知,样品中总酸含量由高到低依次为 SS1.1>SS1.5>SS2.0>SS2.5,且有显著性差异(p<0.05),表明提高固形物浓度对酱油中总酸的生成有促进作用。发酵过程中各样品总酸含量均先迅速增加后缓慢上升。这可能与乳酸菌、酵母菌以及其他耐盐微生物发酵产酸有关。

表1 不同固形物浓度发酵过程中酱油的肽分子量分布Table 1 Molecular weight distribution of soy sauce under different solid concentrations fermentation

此外,美拉德反应产物也对发酵液的总酸有贡献。发酵1 d时,SS1.1总酸含量即达到1.05 g/100 mL,是传统固形物浓度发酵SS2.5的2倍。发酵前10 d总酸快速增长,这一规律与氨基酸态氮变化规律相似,表明发酵前期总酸成分可能主要是氨基酸。

图6 不同固形物浓度发酵过程中酱油总酸的变化Fig.6 Changes of total acid in soy sauce under different solid concentrations fermentation

2.7 不同固形物浓度发酵过程中酱油的肽分子量分布的变化

如表1所示,整个发酵过程中,大于10 ku肽段含量最少且所占比例不断下降。同一发酵阶段,大于10 ku肽段所占比例由大到小依次为SS1.1>SS1.5>SS2.0>SS2.5,与小于1 ku肽段恰好相反。表明在高固形物浓度发酵下,大分子量的肽段更易被保留。Hardt[2]认为这可能与高固形物浓度发酵中较高的粘度有关。高固形物浓度发酵的样品粘度更高,这会限制酶和底物的移动范围,并阻碍酶解产物从反应位点上的转移,从而导致酶始终攻击蛋白分子的外部,产生更多较长的肽段。5~10 ku肽段所占比例整体上变化不大,各样品中所占比例的波动均在1%左右。

整体上肽分子量主要集中于1~5 ku肽段,所占比例在50%左右。当发酵固形物浓度为41%和37%时,1~5 ku肽段所占比例逐渐增大,从51%左右分别增长至55.51%和54.87%。当发酵固形物浓度为33%和30%时,1~5 ku肽段所占比例逐渐减小,从53%左右分别降至52.81%和50.41%,这同样可能与粘度差异有关[2,9]。

Masashi[10]等研究表明1~5 ku肽的美拉德产物具有良好的风味增强效果。研究表明,酱油在经过巴氏杀菌后,其味道改善较大[11],推测可能是1~5 ku肽的作用。Lioe的研究表明小于1 ku肽段是日本和印尼酱油中咸味鲜味的贡献者[12],可见提高蛋白酶活力有利于通过增加小分子肽含量提升酱油风味和原料利用率。

2.8 不同固形物浓度发酵的酱油中游离氨基酸的组成

表2 不同固形物浓度发酵60 d后酱油的游离氨基酸组成Table 2 Free amino acids compositions of soy sauces with different solid concentrations after 60 days of fermentation

依据Schoenberger[13]和尹文颖[14]对氨基酸呈味的描述及呈味特性的分类,将游离氨基酸分为呈无味、鲜味、甜味、苦味及甜苦味这五类。由表2可知,各样品中游离氨基酸含量由大到小依次为SS1.1>SS1.5>SS2.0>SS2.5,与图4所示酱油氨基酸态氮的变化规律一致。其中发酵固形物浓度最高的酱油SS1.1其游离氨基酸的含量为132.75 mg/mL,比SS2.5、SS2.0和SS1.5分别高出68.37%、48.22%和14.84%。游离氨基酸主要是由蛋白酶和外肽酶水解蛋白质和肽而产生[15],而整个发酵过程中,蛋白酶活力由高到低依次为SS1.1>SS1.5>SS2.0>SS2.5,因此发酵固形物浓度越高的酱油中游离氨基酸含量越高。

酱油的滋味是使用其调味的重要原因,氨基酸、小分子量的肽与其呈味密切相关。从表2可以看出,各样品鲜味氨基酸占游离氨基酸总量的比例无明显差异,SS1.1和SS1.5均略高于SS2.0和SS2.5。甜味氨基酸占游离氨基酸总量的比例差异明显,SS1.5的最高,SS1.1次之,均比SS2.0和SS2.5高出1%。苦味氨基酸含量随发酵固形物浓度的增大而减小,其中SS1.1最低,SS1.5稍高,SS1.1比SS2.0和SS2.5低了约2%。研究表明印尼和日本酱油的风味主要是由其鲜味成分决定,酱油中分子量小于500 u的成分和分子量较小的游离氨基酸可与盐共同作用对酱油的风味有重要的作用[13,16]。结果表明,提高固形物浓度对鲜味氨基酸无显著影响,却提高了甜味氨基酸的含量,降低了苦味氨基酸的比例。

2.9 不同酱油滋味感官分析

由图7可知,不同固形物浓度发酵酱油的风味有明显差异,其中SS2.5整体上味道都比较淡;SS2.0有较好鲜味,但苦味较强;SS1.1的苦味最大;SS1.5的鲜味和酸味最突出,且苦味最弱。各样品在甜味和咸味上相近。酱油的呈味特性与氨基酸组成、肽的分子量分布等多种因素有关。整体上,较高固形物浓度发酵的酱油SS1.5相对于传统固形物浓度发酵的酱油风味更浓郁。

图7 不同固形物浓度发酵的酱油滋味感官评定Fig.7 Comparison of sensory evaluation of soy sauces under different solid concentrations fermentation

3 结论

固形物浓度对酱油盐含量和蛋白酶活力影响显著(p<0.05)。整个发酵过程中,盐含量和蛋白酶活力不断降低,且固形物浓度越高,盐含量越低,酱油的中性蛋白酶活力越高,越有利于原料的分解。各样品的氨基酸态氮、总氮、还原糖及总酸含量均在发酵初期迅速增长,且受固形物浓度影响显著(p<0.05)。发酵前期,高固形物浓度促进大曲中各类物质的生成和溶出。发酵后期,高固形物浓度发酵的酱油中氨基酸态氮、总氮和总酸含量也更高,而还原糖下降速率却更快。

不同固形物浓度下发酵的酱油其肽分子量分布集中于1~5 ku(50%左右)和小于1 ku(30%~40%)。同一发酵阶段,高固形物浓度下发酵的酱油其大于10 ku肽段含量高于传统固形物浓度发酵酱油,而小于1 ku肽段则相反。整个发酵过程中,高固形物浓度下,具有重要呈味作用的1~5 ku肽段所占比例增大,与传统固形物浓度发酵相反。高固形物浓度促进了游离氨基酸的生产和溶出,对鲜味氨基酸无明显影响,但增大了甜味氨基酸的含量,降低了苦味氨基酸的比例。

根据酱油中盐、还原糖、总酸、小分子肽和呈味氨基酸等滋味物质的差异,并结合感官评价,表明高固形物浓度发酵下SS1.5的鲜味、酸味最为突出,苦味最弱,相对于传统固形物(30%)发酵的酱油风味更加浓郁。

[1]杨旭,曹岚.我国酱油行业发展现状及趋势[J].中国调味品,2012,37(10):18-20.

[2]Hardt N A,Vander Goot A J,Boom R M.Influence of high solid concentrations on enzymatic wheat gluten hydrolysis and resulting functional properties[J]. Journal of Cereal Science,2013,57(3):531-536.

[3]李丹,王娅琴,赵海锋,等.盐水浓度及pH对高盐稀态酱油酿造初期酱醪理化性质影响的研究[J].现代食品科技,

2011,27(4):380-383.

[4]崔春,王海萍,钱杨鹏,等.高固形物浓度对酵母酶解及其产物抗氧化性的影响[J].现代食品科技,2014,30(9):161-165.

[5]冯云子,崔春,高献礼,等.中式酱油与日式酱油非挥发性成分的比较[J].食品与发酵工业,2010,36(7):62-66.

[6]马永强,韩春然,刘静波.食品感官检验[M].北京:化学工业出版社,2007.

[7]Su N W,Wang M L,Kwok K F,et al.Effects of temperature and sodium chloride concentration on the activities of proteases and amylases in soy sauce koji[J]. Journal of agricultural and food chemistry,2005,53(5):1521-1525.

[8]ZY Chen,YZ Feng,C Cui,et al.Effects of koji-making with mixed strains on physicochemical and sensory properties of Chinese-type soy sauce[J].Journal of the Science of Food & Agriculture,2015,95(10):2145-2154.

[9]Roberts K M,Lavenson D M,Tozzi E J,et al.The effects of water interactions in cellulose suspensions on mass transfer and saccharification efficiency at high solids loadings[J]. Cellulose,2011,18(3):759-773.

[10]Ogasawara M,Katsumata T,Egi M. Taste properties of Maillard-reaction products prepared from 1000 to 5000Da peptide[J].Food Chemistry,2006,99(3):600-604.

[11]Gao X L,Cui C,Zhao H F,et al.Changes in volatile aroma compounds of traditional Chinese-type soy sauce during moromi fermentation and heat treatment[J].Food Science and Biotechnology,2010,19(4):889-898.

[12]Lioe H N,Apriyantono A,Takara K,et al.Low molecular weight compounds responsible for savory taste of Indonesian soy sauce[J],Journal of agricultural and food chemistry,2004,52(19):5950-5956.

[13]Schoenberger C,Krottenthaler M,BACK W.Sensory and analytical characterization of nonvolatile taste-active compounds in bottom-fermented beers[J]. Technical Quarterly-Master Brewers Association of the Americas,2002,39(4):210-217.

[14]尹文颖,崔春,陈玲,等. 发酵温度对高盐稀态酱油原油品质的影响[J]. 食品工业科技,2014,35(2):154-157.

[15]Liu Y,Xu X,Zhou G. Changes in taste compounds of duck during processing[J]. Food chemistry,2007,102(1):22-26.

[16]Lioe H N,Wada K,Aoki T,et al. Chemical and sensory characteristics of low molecular weight fractions obtained from three types of Japanese soy sauce(shoyu)-Koikuchi,tamari and shiro shoyu[J]. Food Chemistry,2007,100(4):1669-1677.

Effect of solid concentration on the taste of soy sauce with high salt liquid state fermentation

YAO Yu-jing1,CHEN Jia-hui2,YIN Wen-ying2

(1.Guangdong Food and Drug Vocational College,Guangzhou 510520,China; 2.College of Light Industry & Food,South China University of Technology,Guangzhou 510640,China)

The effects of different solid concentrations on the taste of soy sauce with high salt liquid state fermentation were systematically analyzed by investigating the neutral protease activity,amino acid nitrogen,total nitrogen,reducing sugar,total acid,amino acids composition,molecular weight distribution and taste characteristic. Results showed that the higher solid concentration led to the lower salt content in soy sauce,which remained higher neutral protease activity,amino acid nitrogen,total nitrogen,reducing sugar and total acid. Compared with the key taste substance of soy sauces fermented under different solid concentrations,molecular weight of different soy sauces were mostly distributed in 1~5 ku(50%)and less than 1 ku(30%~40%). Furthermore,the peptides with 1~5 ku and flavor amino acids also improved under higher solid concentration fermentation. The Quantitative Description Analysis(Qu)showed that the umami and sour taste were strongest in soy sauce under solid concentration of 37%,while the bitterness was the weakness. Thus,soy sauce fermented under high solid concentration efficiently improved the taste.

soy sauce;solid concentration;physicochemical properties;distribution of peptide molecular weight;amino acid composition;tastes

2016-10-01

姚玉静(1979- ),女,硕士,副教授,研究方向:食品生物技术、食品检测,E-mail:yaoyj@gdyzy.edu.cn。

广东省高等学校优秀青年教师培养计划项目(Yq2013184)。

TS264.2+1

A

1002-0306(2017)08-0133-06

10.13386/j.issn1002-0306.2017.08.018