基于LabVIEW的离心泵在线监测与故障诊断系统设计及应用

赵旭凌,周云龙

(1.陕西华电杨凌热电有限公司 陕西 咸阳 712100;2.东北电力大学 能源与动力工程学院,吉林 吉林 132012)

基于LabVIEW的离心泵在线监测与故障诊断系统设计及应用

赵旭凌1,周云龙2

(1.陕西华电杨凌热电有限公司 陕西 咸阳 712100;2.东北电力大学 能源与动力工程学院,吉林 吉林 132012)

基于虚拟仪器技术、利用工控机和PCI-8310数据采集卡设计了离心泵在线监测与故障诊断系统。该系统监测的离心泵运行参数包括压力、温度、流量、扬程、效率和功率。利用LabSQL数据库工具实现了系统的数据的存储和管理功能。通过测试检测了该系统对离心泵运行状态的监测及故障诊断功能。系统运行稳定、界面友好、操作简单,实时性强。系统为模块化设计,易于扩展。

离心泵;状态监测;故障诊断

离心泵作为一种重要的流体机械,一般被使用于高温、高尘的恶劣工作环境之下,再加上受到现场各种复杂因素的影响,很容易发生一些故障,导致泵的性能降低或失去一定的功能。如果在生产过程中离心泵发生严重的故障,将会影响与之关联的设备,进而影响整个生产系统的稳定,严重时会造成重大的人员伤亡和经济损失[1,2]。因而,研究离心泵的监测诊断技术具有重大的现实意义。本文以某型号卧式单级单吸离心泵作为研究对象,设计了一套基于LabVIEW的离心泵在线监测与故障诊断系统,该系统能够实现对离心泵工况参数进行实时在线监测,分析诊断可能存在的故障。

图1 系统总体设计图

1 监控诊断系统总体设计

该系统实际就是一个信号分析处理系统,具体包含信号采集、实时监测、故障诊断以及数据存储等功能。该系统主要由硬件和软件两部分组成,以此实现对水泵运行状态及常见故障的诊断。由温度、压力、流量、振动等传感器从现场采集的信号首先经由信号调理器的处理,转换为标准电信号后送入PCI数据采集卡,再由采集卡传入上位机,在上位机中完成对采集数据的分析处理、实时显示、故障诊断及存储查询等过程。系统的总体设计如图1所示。

2 硬件系统设计

作为一个在线监测与故障诊断系统,必须要保证从现场采集来的数据的准确性和完整性,所以必须根据现场要求来选择具有较高的实时性、可靠性和稳定性的硬件系统。

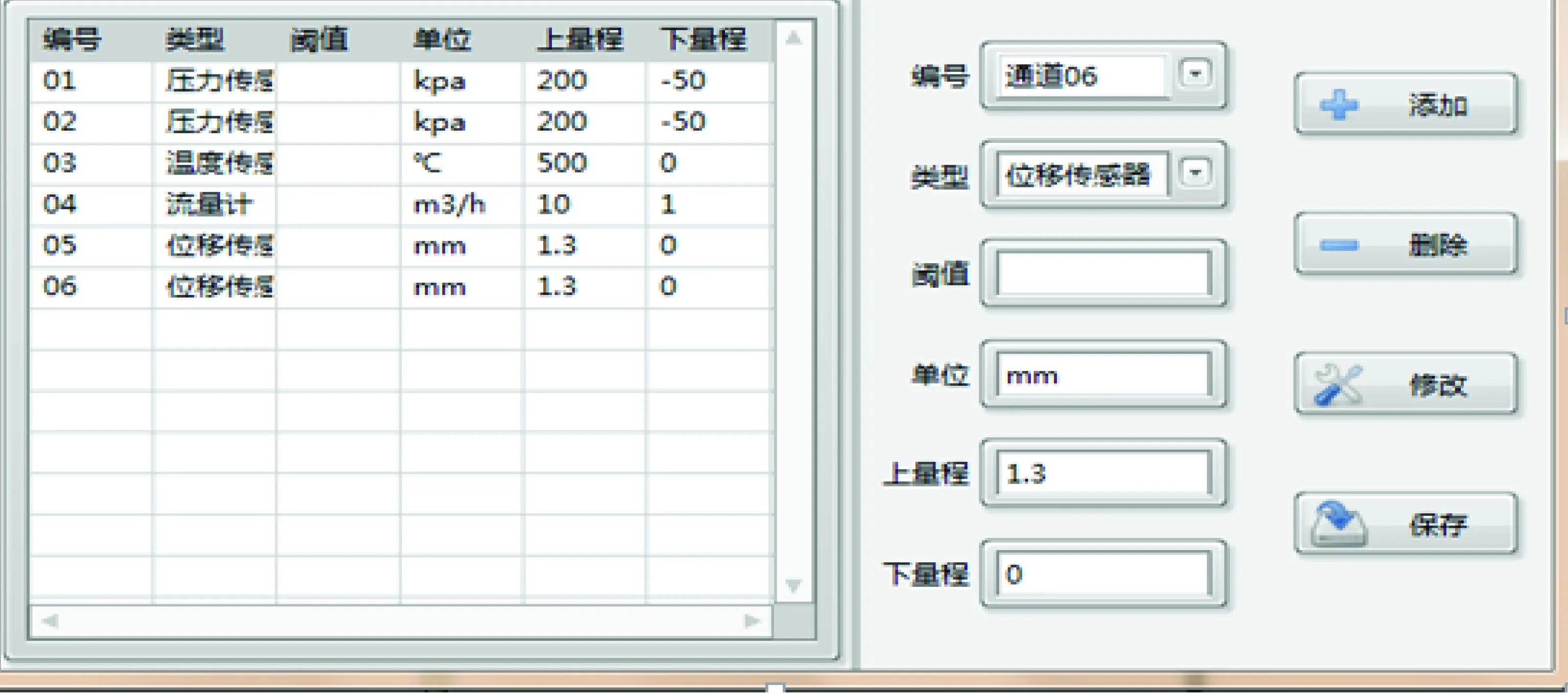

(1)传感器选用及测点选布

监测诊断系统工作过程主要靠信号采集传感器对实验数据进行采集,其性能好坏直接 决定着系统的稳定性、准确性以及安全性[3]。根据被监测设备的要求及其工作的环境条件,需要对传感器的主要性能指标加以综合考虑。传感器的组成如表1 所示。系统中主要用到了压力传感 器、温度传感器、流量传感器、位移传感器等。

表1 传感器选型信息表

选布测点的位置和数量要根据设备的特点和诊断的目的来决定,一般应满足以下要求:适于安装传感器或探头;对测量参数反应敏感;能获取丰富的诊断信息;能安全操作等。压力传感器的测点应布置在靠近泵的出入口处,尽量减少管线上管件带来的影响。采用小型离心泵,经离心泵做功后流体温升不明显,温度传感器可以布置在泵的出口处。流量传感器则安装在泵后管线的中段处。为测量泵轴的振动,利用支架将两个位移传感器呈90°布置在泵轴的同一截面上且尽量靠近轴承处。

(2)数据采集卡选用

数据采集卡性能参数主要包括采样频率、采样精度、采样速率、最大通道数等。选择采集卡时,除过考虑以上这些参数之外,还应考察它的兼容性以及稳定性情况。根据对系统实际要求的分析,数据采集卡选用中泰研创科技有限公司的 PC-8310。PC-8310 模入接口卡兼容性良好,具有 ISA 总线系列的 PC 机都可使用,同时采集卡安装方式简单,仅需把接口卡插入机箱内任何一个 ISA 总线插槽中,并拧紧固定螺丝即可。该卡具有 32个独立通道,A/D 转换分辨率为12 位,采样频率可高达100K。

(3)循环回路装置

循环回路系统采用离心泵闭式回路。系统主要包括离心泵、承压罐、水环式真空泵,电机等,如图2所示。水环式真空泵的作用是抽取承压罐内的空气,使承压罐内形成真空环境,降低离心泵的入口压力。

1-水环式真空泵;2-承压罐;3-涡流流量变送器;4-温度变送器;5-出口压力变送器; 6-入口压力变送器;7-离心泵图2 循环回路装置图

3 故障诊断方法的选用

故障诊断部分是本系统的核心部分,振动分析法是旋转机组状态监测与故障诊断中使用的主要方法。振动信号包含丰富的状态信息,而且易于提取,便于在不影响设备运行的情况下实行在线监测和诊断。通过振动分析法可以对旋转机械大部分的故障进行准确的诊断。振动信号常用的处理方法有时域分析法和频域分析法[4]。

3.1 时域分析法

时域分析作为振动信号处理最为简单的方法,是指直接分析和评估振动信号在时间历 程中的变化情况。如果振动信号中包括周期信号、简谐信号以及短时脉冲信号,时域分析方法非常有效。可以直接对波形进行进行观察,就能得到周期、脉冲等信息,并对共振现象直接识别出来。

(1)波形分析

波形分析即对监测到的波形的形状、振幅等变化进行探讨,将波形特征与转子运动相结合,进一步地分析信号中包含的周期、振幅、平稳性等信息,确定设备运转状况,及时发现异常情况。事实上转子运转过程中所产生的信号是由不同的振动分量叠加而成的,可将信号进行不同程度的分解,使信号的表达成为简单信号叠加的形式。各简谐振动分量的振动频率不仅与转子的转速有关,与固有频率也有一定的联系。对于简谐振动来说,波形的数学方程式为[5]:

χ(t)=Asin(ωt+φ)=Asin(2πft+φ) ,

(1)

式中:A为振动峰值,单位mm或um;ω为角频率,单位rad/s;f为频率,单位Hz;φ为初始相位角,反映波形的起始位置;x(t)为振动的瞬时振幅,单位与A相同。

(2)轨迹分析

转子轴心轨迹是轴颈中心相对于轴承座在轴线垂直平面内的运动轨迹,通过监测位于轴颈同一截面上相互呈90°的一组振动信号绘制而成。轴心轨迹图可以作为判断转子运行状态和故障征兆的重要参考。常见故障轴心轨迹图具有特定形态,比如一旦轴轻微不对中,轴心轨迹线就会变成椭圆形;中等负载不对中,轨迹线就会变成“香蕉型”;严重不对中,轨迹线就会出现外“8” 字[6]。

3.2 频域分析法

将时域信号变换至频域加以分析的方法称为频谱分析。频谱分析的目的是采用傅里叶变化的方法,将复杂的时间历程波形进行分解,变成若干个简谐波分量,得到信号的频率结构和分解出来的各简谐波分量之间的特征关系。转子系统常见故障如转子不对中、不平衡、基座松动等都具有各自的幅频特性,如转子不平衡时1倍频处高幅值,时域波形呈正弦曲线;转子不对中时1倍频、2倍频占主导地位;基座松动时1倍频处高幅值,同时会有倍频及伴频的出现。据此我们可以来对设备的状态作出诊断。根据傅里叶级数的理论,任何周期性的信号均可展开为若干简谐信号的叠加。对于周期连续信号x(t),傅里叶变换转换为傅里叶级数,其积分关系式为[7]:

(2)

(3)

4 软件系统设计

软件设计采用模块化设计思路,将系统整体功能进行细化,划分为几个功能模块,各功能模块之间相互协作,共同达成系统的预设目标。监测诊断系统是实时多任务管理程序,需要同时完成数据的采集、处理、显示、分析和存储等功能。依照这些功能要求,系统需要具备用户登陆、系统设置、数据采集、数据处理、数据存储和诊断分析几个主要模块。采用模块化的设计思路,将庞杂的系统细分为功能明确的区块,降低了设计难度,同时有利于今后系统的修改、调试以及升级扩展等。LabVIEW使用的是图形化编辑语言G语言编写程序,产生的程序是框图形式,使程序员摆脱了传统语言线性性结构的困扰,能够快速高效地开发出所需的软件[8]。

4.1 用户登陆模块

用户登陆模块作为监测诊断系统的初始模块,其主要任务是将登陆用户的身份信息与数据库进行比对,确保只有取得授权的用户才能进入监测诊断系统。具体可分为用户信息库和登陆程序两大部分。针对用户职级的不同,分别授予系统操作权限,一般将系统用户分为两个层级:管理员和操作员。对用户权限采取分级管理,明确不同操作人员的职权,能够极大提升系统安全性,将由错误操作导致系统故障的可能性降到最低。用户登陆模块的后面板程序如图3所示。

图3 登陆模块程序

4.2 数据采集和数据处理模块

数据采集模块主要是通过数据采集卡将现场传感器采集来的模拟信号量转化为数字信号量传入上位机。它将模拟信号每隔一定的时间间隔进行抽样采集,即把连续的模拟信号转化为有一定时间间隔的离散信号。本系统采用了PCI-8310数据采集卡,自带有接口函数库,通过LabVIEW的库函数调用,能够与LabVIEW形成无缝对接,通过设置循环结构,建立变量等方式可以方便的实现数据的采集[9]。首先启动数据采集卡,对采集卡通道进行设置,然后通过定时器设置采样周期,在一个采样周期内,程序不断的扫描制定的一个通道或者多个通道,并把采样的结果传送到计算机中进行实时处理分析、存储显示。本监测与诊断系统所需要的系统参数分为直接测量量和间接计算量,直接测量量有压力信号、温度信号、流量信号、泵轴位移信号、功率信号;间接计算量有泵的扬程、功率、效率等。

4.3 数据存储模块

数据存储是离心泵监测诊断系统的重要组成部分,现场运行数据对于整个离心泵状态的评估及故障的诊断等都具有十分重要的参考价值。系统的数据库功能是运用LabSQL工具包实现的。LabSQL是一个免费的、多数据库、跨平台的LabVIEW数据库访问工具包,LabSQL利用MicrosoftADO以及SQL语言来完成数据库的访问,其将复杂的底层ADO和SQL操作封装成一系列的LabSQLVIs,用户可以通过调用子VI的方式实现对数据库的访问[10]。

4.4 故障诊断模块

诊断模块采用前面选定的诊断方法进行设计,通过监测离心泵轴在水平、垂直方向上的位移量来描绘出泵轴振动的时域曲线及轴心的轨迹图像,并通过对振动量的时域信号进行频域转换得出幅频图。对于汽蚀故障的诊断则采用扬程—能量法。当离心泵发生汽蚀时,泵的性能曲线会出现急剧下降。通常取扬程曲线急剧变化阶段中扬程下降 3%的点作为离心泵汽蚀发生的临界点,若超过此临界点即判断为发生汽蚀[11]。

4.5 系统设置模块

离心泵运行中需要采集压力、温度、流量等多种参数,但不同的离心泵系统需要采集的参数数量会存在区别,为了最大限度的增加程序的通用性,增加系统设置模块。不同的用户可以根据自己的实际需要在线设置任意通道参数。图4为设计的系统设置界面。

图4 系统设置界面

5 系统测试及结果分析

系统开发完毕后进行应用检验。为了检验本系统的稳定性,可靠性,在离心泵装置上进行了系统检验。经测试,系统实现了预期的功能,运行状态良好。监测界面的显示如图5、图6、图7中所示。诊断界面的显示如图8、图9、图10所示。

以离心泵运行中的系统参数如进出口压力、温度、流量等为主要显示对象,图5、图6分别以曲线和柱状的直观形象进行显示,方面操作人员观察参数的波动情况。图7以数值表的形式显示监测数据。

图5 运行参数曲线显示界面

图6 运行参数柱状图显示界面

图7 运行参数数值表

诊断界面用到的主要参数为泵轴径向在垂直和水平两个方向上的振动量,图8显示了振动量在时域内的波形,从图中可以看出泵轴的振动信号的原始波形是畸变的正弦波,没有出现较大的冲击现象;图9显示的幅频图中径向振动信号以1倍频和2倍频分量为主且有稳定高峰。图10显示的泵轴轴心轨迹呈椭圆形。参照离心泵机械故障信号特征可以得出泵轴存在轻微不对中故障,与试验中的实际情况相符。

图8 泵轴振幅监测界面

图9 振动信号幅频图

图10 泵轴轴心轨迹图界面

6 结束语

(1)系统实现了对离心泵运行状态参数的采集并将数据以波形、柱状、数值等形式实时的显示。

(2)系统实现了对离心泵常见故障的诊断分析功能并能够完成对采集数据的存储、查询、修改和删除等数据库的功能。

(3)系统人机界面友好、操作简单、运行稳定、安全可靠性高。系统采用模块化设计,易于扩展。

[1] 谭伟城.离心式水泵振动监测与故障诊断[J].机械工程与自动化,2011(3):127-128.

[2] 乔凤杰,白晶.电厂水泵故障分析及整治方法研究[J].东北电力大学学报,2015,35(5):51-55.

[3] 韩捷,张瑞林.旋转机械故障机理及故障诊断技术[M].北京:机械工业出版社,1997:35-40.

[4] 李舜酩,郭海东,李殿荣.振动信号处理方法综述[J].仪器仪表学报,2013,34(8):1907-1913.

[5] 潘峰.K201离心压缩机在线监测和故障诊断分析系统的应用研究[D].天津:天津大学,2006.

[6] 程衍,杜岚松.旋转机械轴心轨迹故障诊断[J].太原理工大学学报,2003,34(5):552-554.

[7] 王金福,李富才.机械故障诊断的信号处理方法:频域分析[J].噪声与振动控制,2013(1):173-180.

[8] 刘其和,李云明.LabVIEW虚拟仪器程序设计与应用[M].北京:化学工业出版设,2011:20-25.

[9] 吕勇,李友荣,肖涵.基于虚拟仪器技术的远程监测系统开发及应用[J].机械研究与应用,2004,17(6):108-109.

[10] 李春雨,郑培,牛亚尊,等.LabVIEW中利用LabSQL访问数据库的实现[J].仪器仪表用户,2009,16(2):122-123.

[11] 张冉.浅析离心泵的汽蚀原因和故障诊断发展[J].科技创新与应用,2013(26):91-91.

Development and Application of On-line Monitoring and Fault Diagnosis System for Centrifugal PUMP Based on LabVIEW

Zhao Xuling1,Zhou Yulong2

(1.Shanxi Huadian Yangling Thermoelectricity Corportation,Xianyang Shanxi 712100;2.Energy Resource and Power Engineering College,Northeast Electric Power University,Jilin Jilin 132012)

A online monitoring and fault diagnosis system for centrifugal pump was designed based on virtural instrument,IPC and data acquisition card of PIC-8310.The system monitors the operating parameters of the centrigugal pump including pressure,temperature,flow,head,efficiency and power.The storage and management function of the system is realized by using LabSQL database tools.The test results show that the system had the function of monitoring the operation state of the centrifugal pump and fault diagnosist.The operation of the system is stable and simple,and the characteristic of the real-time is good.The system is designed by modularization,and it is easy for extension.

Centrifugal pump;State-monitoring;Fault diagnosis

2016-07-01

吉林省科技发展计划项目(20130206008GX)

赵旭凌(1989-),男,硕士,助理工程师,主要研究方向:流体机械故障诊断.

1005-2992(2017)02-0066-07

TP277

A

电子邮箱: zhaoxuling1989@sina.com(赵旭凌);zyl@.nedu.edu.cn(周云龙)