危险介质爆炸后果模拟及防护设施影响分析

江继峰 王东 朱逸 贾微 姜颜宁

(中石化上海工程有限公司,上海 200120)

危险介质爆炸后果模拟及防护设施影响分析

江继峰 王东 朱逸 贾微 姜颜宁

(中石化上海工程有限公司,上海 200120)

随着近年来计算机数值模拟的应用,定量风险分析(QRA)得到了飞速发展。采用可燃气体扩散模型、爆炸冲击波模拟软件,对某加油站泄露工况进行了爆炸冲击波模拟计算,得到特定建筑墙面超压,并针对模拟计算结果设置相应的防护措施,为易燃易爆危险化学品装置风险定量分析与安全防护设计提供一种新思路。

定量风险分析;可燃气体扩散模型;爆炸冲击波模拟;安全防护

石油化工行业因涉及具有火灾、爆炸、毒性等危险特性的化学品,一直是发生重大工业事故的主要潜在行业。为实现对重大危险化学品设备设施、区域的有效控制,预防重大危险化学品事故发生,降低其危害后果,定量风险评估技术应运而生。定量风险评估(Quantitative Risk Assessment,简称QRA),采用定量化的概率风险值对系统的危险性进行描述,基本理念是将风险定义为关于事故发生可能性与事故后果两个因素的计算值,并从该两个因素环节着手进行风险分析。

本文结合化工危险源分析方法与可燃气体扩散、爆炸模拟软件建模,对某爆炸风险分析项目进行分析,为该类项目风险分析设计提供一种思路。

1 研究对象和内容

1.1 研究对象

研究对象为某加油站如发生危险工况,其可燃物扩散、爆炸超压对于邻近商业区产生的风险影响。

1.2 研究内容

主要内容:利用PHAST软件、CFD系列软件进行爆炸后果模拟。

(1)对研究对象的可燃物扩散和爆炸超压危险进行定量模拟评估。

(2)提供相应的防爆措施,并对防爆措施风险分析效果进行模拟,加以评估优化。

1.3 主要参考

参照目前国际通用的参照标准《API RP752 management of hazards associated with location of process plant permanent buildings》,该标准主要内容为:爆炸超压领域的术语、鉴定需要评估的建筑物、建筑物评估流程、爆炸评估、火灾评估等[1]。

1.4 分析对象资料

1.4.1 设施配置

加油站位于商业广场南侧,供应93#汽油、97#汽油、0#柴油三种油品,设有五处加油枪站、油气回收系统及储油罐系统等设施。

其中,储油罐包含三个30 m3的93#汽油储罐、一个30 m3的97#汽油储罐、两个15 m3的0#柴油储罐,总计六个储罐150 m3油品储量,配置输油机泵。油气回收系统配套设置一台变频式压缩机、2 m3的缓冲罐,配置输油机泵。

储油罐系统与油气回收系统除变频式压缩机外,均设置在一块长19.5 m、宽8 m的地下,地上部分周边设置高0.5 m,宽0.2 m的混凝土围堰,并设有12处强密封人孔及DN 50、离地约5 m高处放空的放空管线。

1.4.2 工艺流程

加油站油品通过油罐车经DN 100的输油管道输入各储油罐。储油罐为常温常压,通过输油泵向加油枪输送油品,加油枪处压力约为0.2 MPa。

加油时油品挥发产生的气相通过变频式压缩机产生的微负压经DN 25管道抽吸进入地下缓冲罐,挥发汽油经充分缓冲后重新呈液态,经泵送回储油罐。储油罐设有DN 50的放空管线,出地面5 m后放空。

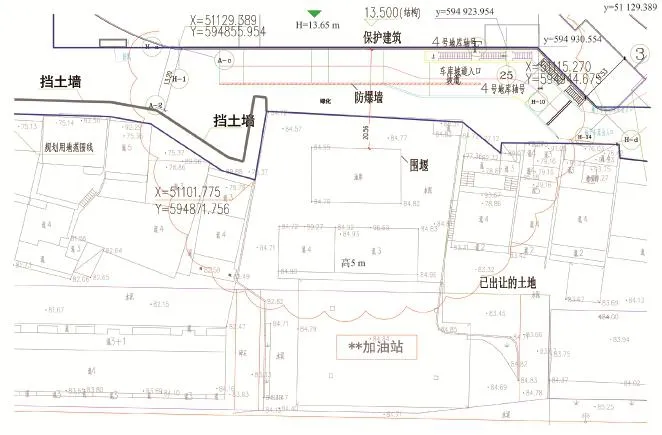

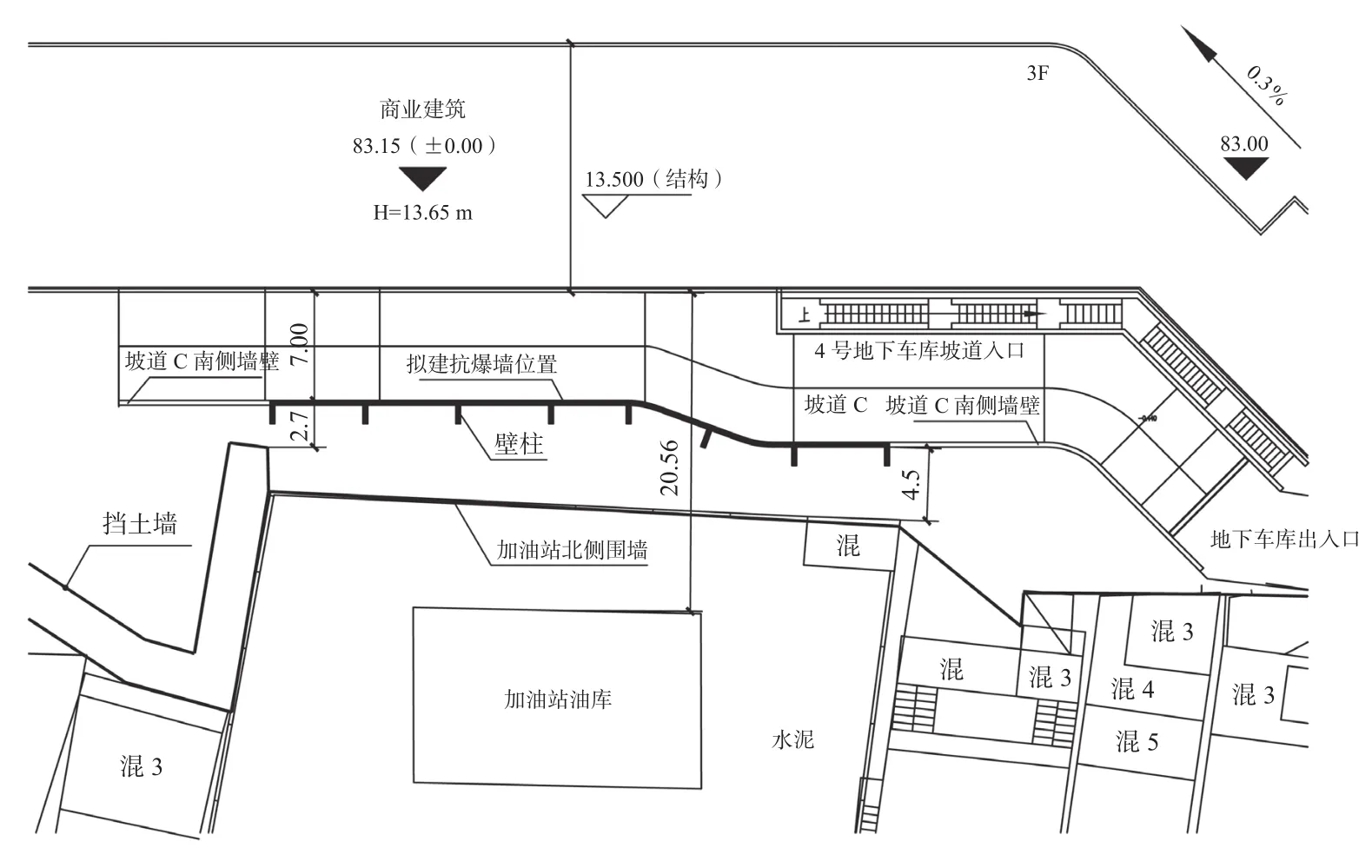

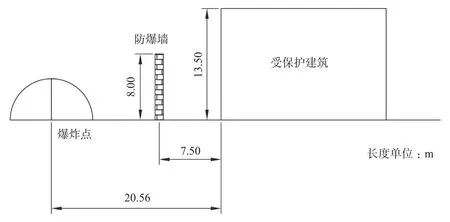

图1 研究对象平面Fig. 1 Plot plan for the gas station

1.4.3 分析原则

(1)爆炸超压后果量化分析遵循《AQ/T 3046—2013化工企业定量风险评价导则》。

(2)爆炸超压计算后果反映可能发生的最严重工况。

1.4.4 风向及风力条件

受影响对象商场建筑位于该加油站正北方,因此超压计算将按可能产生最严重后果的正南风为建模风向条件。分析对象所在地风力为3~4级或微风,通过转化,超压计算将按1.5 m/s(微风)、3.4 m/s(3级风)、8 m/s(4级风)分别作为建模风力条件,从而分析后果最严重工况。

1.4.5 大气稳定度条件

根据《AQ/T 3046—2013化工企业定量风险评价导则》,结合分析对象所在地风力条件,选取大气稳定度F(大气流动平稳)作为建模条件,对各风速条件分别计算以分析后果最严重工况,见表1。

1.4.6 物性数据条件

加油站所供应油品中,93#汽油最易挥发形成爆炸气体云导致爆炸,爆炸产生的超压最大。因此,本文统一以93#汽油作为爆炸可燃物建模计算。

表1 大气及风力条件Tab. 1 Atmospheric and wind conditions

1.4.7 点火概率

易燃易爆物质形成爆炸气体云后并不一定会导致爆炸,还需有外部点火触发。《AQ/T 3046—2013化工企业定量风险评价导则》对点火概率进行了限制,本计算为反映可能发生的最严重工况,将点火概率按100 %考虑,即爆炸气体云爆炸[2]。

1.5 爆炸超压建模计算

1.5.1 爆炸超压计算方法

通常用于爆炸超压计算的方法主要有三种:TNT法、TNO Multi-Energy和“Baker-Strehlow”法。

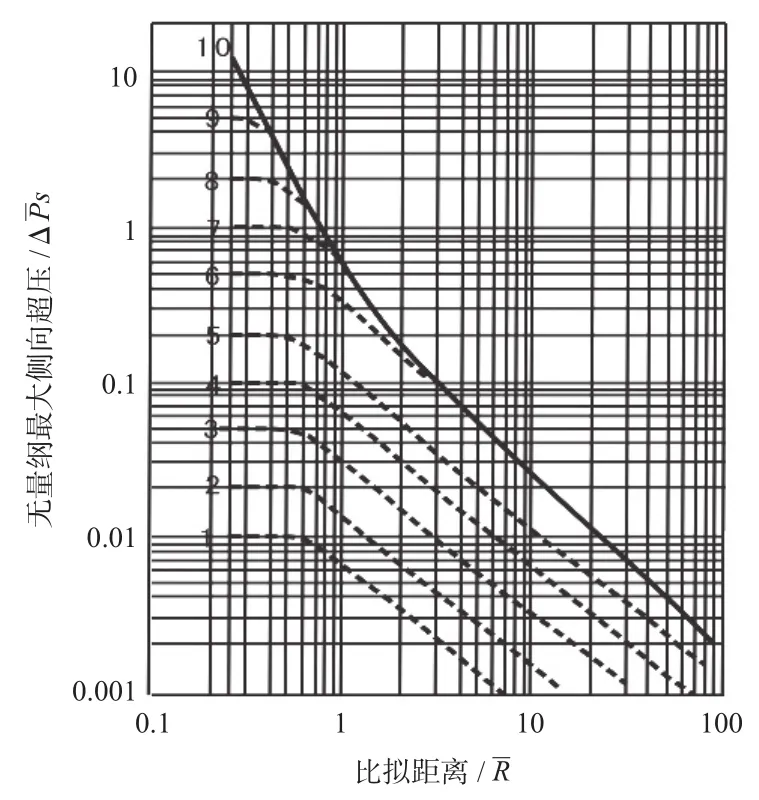

TNO Multi-Energy法是一种较为严密的爆炸超压估算法,且适用于本文研究对象实际情况,选择其作为爆炸超压计算方法。

按《AQ/T 3046—2013化工企业定量风险评价导则》,典型化工装置工艺单元曲线按所处聚集程度低到高通常选取7至9,其他受扰动区域部分选取3。加油站所在空间聚集程度不能按常规化工装置选取,为反映可能发生的最严重工况,取仅次于石油化工装置典型曲线的聚集程度曲线6,足以满足本分析中最苛刻工况的计算。

图2 TNO Multi-Energy法Sachs比拟超压计算[2]Fig. 2 Sachs overpressure calculation reference of TNO Multi-Energy method

根据加油站的地理位置、平面布局、工艺流程,按最严重工况计算的原则确定潜在爆炸点。由于加油岛与商场建筑之间有加油站办公楼阻挡,因此加油枪处的气体挥发泄漏所导致的爆炸影响因办公楼的存在而不作为潜在爆炸点考虑。将办公楼北侧与商场建筑距离较近的储油罐区确定为潜在爆炸点。

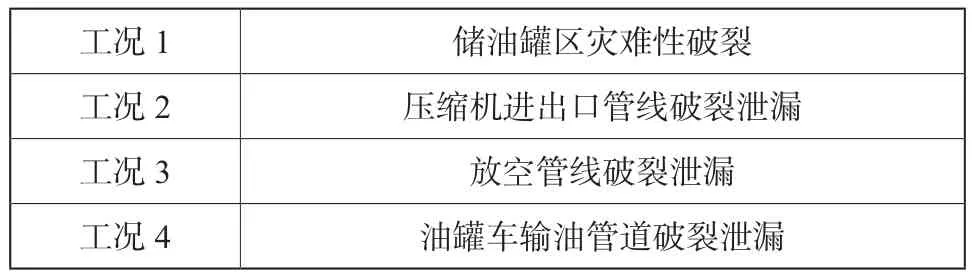

储油罐区以长19.5 m、宽8 m的范围考虑灾难性崩塌工况,整体作为潜在爆炸点。在此基础上分析认为油品供给系统地下部分安全,地上部分以变频式压缩机进出口处(DN 25)、放空管线阀门处(DN 50)、油罐车输油管道(DN 100)三处管道连接处作为可能泄漏对象,设定为潜在爆炸点进行分析。泄露工况如表2所示。

表2 泄漏工况Tab. 2 List of hazardous conditions

以工况1为例进行模拟分析:

针对工况1储油罐区灾难性破裂建立模型,模拟的是储油罐区在面临各种严重灾害(比如地震、加油站受外部强破坏等)时,整体破裂损坏所可能导致的后果。

1.5.3 可燃物料扩散云团模拟

三种风速下的可燃物料扩散云团模拟见图3。

图3 可燃物料扩散云团模拟侧视Fig. 3 Combustible material diffusion cloud side view

如图3所示,蓝色、红色和绿色三条曲线分别代表储油罐在1.5 m/s、3.4 m/s、8 m/s风速下灾难破裂时可燃物质扩散云团侧视图(红绿线重合)。由图3可以看出,1.5 m/s风速下扩散范围较大,扩散云团能够达到储油罐下风侧水平距离32 m左右的区域。3.4 m/s、8 m/s风速下相互重叠,可燃物质在风速影响下瞬间向高处扩散,并随即被吹散,水平方向上能扩散至离储油罐4 m左右。

1.5.4 可燃物料池火辐射模拟

河流和陆上融化的冰川给北冰洋带来的源源不断的淡水加剧了这一区域的脆弱性,因为淡水更难中和二氧化碳酸化效应。有研究者指出,北欧的海洋酸化范围非常广,其表层的海水酸化最快,深层的海水则更慢一些。科学家表示,流入北冰洋地区的大型河流因其流量大会形成巨大的集水区域。由于淡水和海水的混合较慢,因此在一些地方产生了淡水覆盖在海水上层的情况。淡水降低了能够缓和PH值变化的离子的浓度。海洋冰川相当于是北冰洋面的一个盖子,所以冰的融化将加速海水吸收二氧化碳。

如图4所示,蓝色、红色和绿色曲线分别代表储油罐在1.5 m/s、3.4 m/s、8 m/s风速下,油罐灾难破裂时可燃物质扩散形成池火火灾后的辐射等级与距离的关系。由图中可以看出,池火火灾形成后将产生峰值约42 kW/m2的热辐射,该等级的热辐射能够延伸至距储油罐围堰北端6 m处,随后迅速降低,并可以看出,相同工况下,风速越大,同一位置池火辐射越高。

1.5.5 可燃物料超压-距离模拟

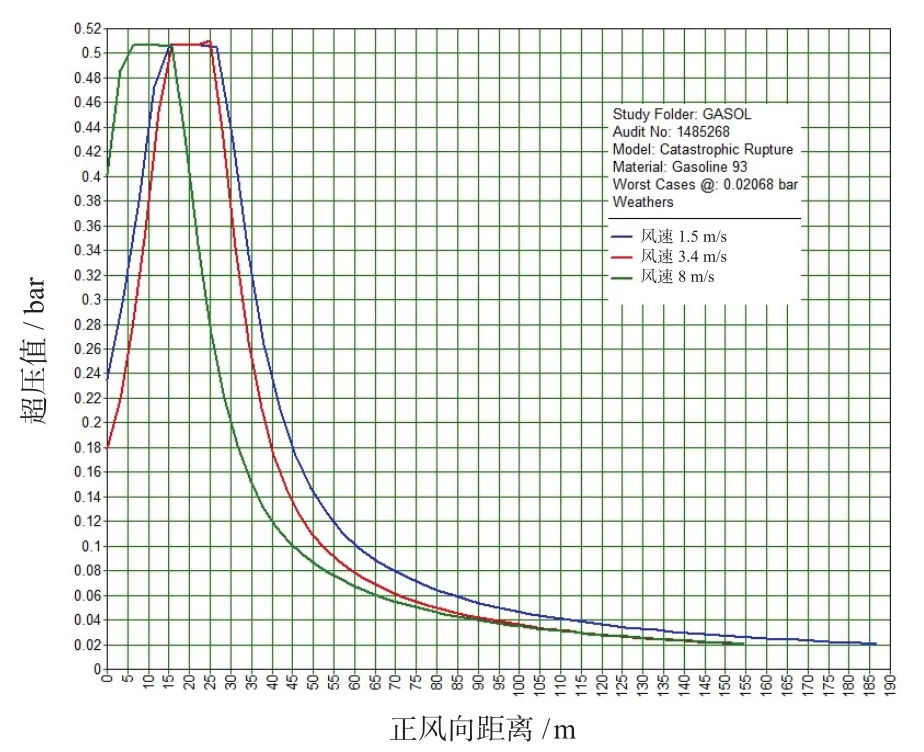

如图5所示,蓝色、红色和绿色曲线分别代表储油罐在1.5 m/s、3.4 m/s、8 m/s风速灾难破裂时可燃物质爆炸产生超压与距离的关系。爆炸形成后将在下风侧30 m范围内产生峰值约0.51 bar的超压。

根据《AQ/T 3046—2013化工企业定量风险评价导则》,超压0.020 68 bar不造成安全后果,图6显示在距离离储油罐186 m以外,爆炸超压将不造成破坏后果。

图4 可燃物料池火辐射等级与距离Fig. 4 Combustible material Radiation - Distance for late pool fire

图5 沿风向水平方向上爆炸超压分布Fig. 5 Explosion overpressure distribution along the horizontal wind direction

1.5.6 可燃物料爆炸超压持续时间-距离模拟

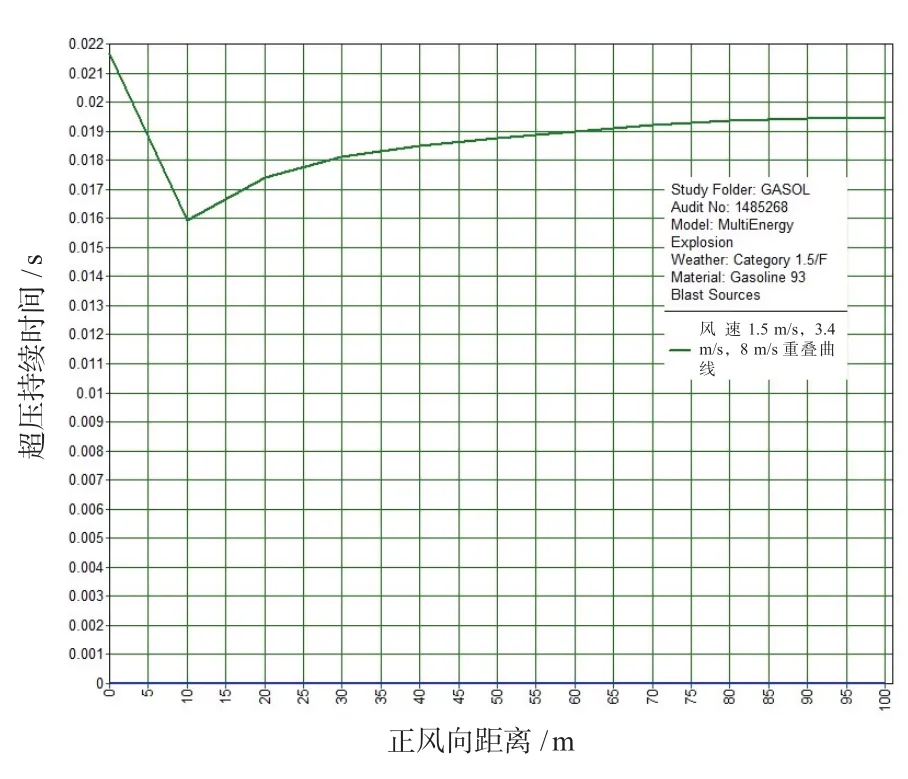

根据模拟结果发现,储油罐在1.5 m/s、3.4 m/s、8 m/s风速灾难破裂时可燃物质爆炸产生超压的持续时间几乎相同。由图7所示,爆炸点的持续时间约为0.021 5 s为其峰值,10 m以内出现下降趋势并于10 m处到达最低点0.016,10 m以后缓慢增至0.019 5 s。

图6 爆炸超压0.020 68 bar等值线俯视Fig. 6 Explosion overpressure 0.020 68 bar contours top view

图7 爆炸超压持续时间-距离模拟计算Fig. 7 Explosion overpressure Durations - Distance calculation

1.5.7 可燃物料爆炸超压模拟小结

综合模拟计算结果,可以得出以下分析结果。

根据表3,综合所有工况,可燃物质扩散高度不会超过1.6 m,东西向最大扩散半径不超过20 m,只要存在一面高度高于1.6 m、长度长于40 m的实体墙即可以阻挡住可燃物质扩散。

可燃物质燃烧所产生的热辐射在预设抗爆墙处最高能够达到25 kW/m2,根据《AQ/T 3046—2013化工企业定量风险评价导则》,人员在此热辐射强度下超过1 min导致100 %死亡。由于混凝土墙体具有抵抗热辐射的作用,因此在设置抗爆墙后可以大大减轻加油站对商场建筑的火灾辐射伤害[2]。

建模计算已较为保守地使用了TNO法聚集程度曲线6,点火概率100 %的爆炸条件,在发生概率极低的状况下将在30 m内产生0.51 bar峰值的超压,峰值处超压持续时间0.021 5 s。加油站不存在加气设施,并设有油气回收系统,主要储油及输油设施均置放于地下,正常运行情况下形成可燃气体云团并爆炸的可能性极低,只有在极端状况下(如地震、大型天灾、严重人为袭击等),爆炸才有可能产生并将对周边设施产生损坏,在考虑发生此类极端工况的情况下,建议增设抗爆墙。

表3 可燃物爆炸超压模拟计算结果总结Tab. 3 Summary of explosion overpressure calculation

图8 爆炸超压等值曲线Fig. 8 Explosion overpressure contours in plot plan

如图8所示,工况1和工况4两组同心圆分别含四级曲线,从内至外分别代表0.3 bar、0.51 bar、0.22 bar、0.03 bar超压。从图中可看出工况1的等值超压范围大于工况4。工况1代表储油罐区爆炸点(即最苛刻爆炸点),其超压峰值0.51 bar产生在离爆炸点15~30 m处。工况4代表油罐车卸油管道法兰连接处爆炸点,其超压峰值0.51 bar产生在离爆炸点约11 m处。

本文以储油罐区发生爆炸,且在距爆炸点约20 m处产生0.51 bar超压峰值的情况作为抗爆墙设置方案的分析工况,即以储油罐区北侧围堰的中点向东西两侧各延伸20 m,抗爆墙的长度不小于40 m。

根据爆炸超压分析软件计算和相关流体力学模型模拟,并结合现场可实施条件,抗爆墙高度不低于加油站地坪8 m时,可有效阻挡爆炸超压及其衍射冲击波对墙后建筑及商场内人员的不利影响。

1.6 防爆设施设置及对爆炸超压的影响

1.6.1 防爆设施设置

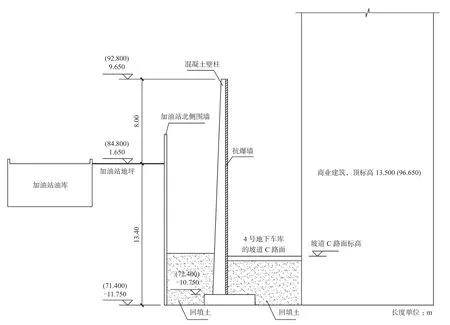

根据前述爆炸超压分析结论,要对爆炸发生时商场建筑中的人员起到安全保护作用,拟建抗爆墙墙顶应高于加油站地坪8 m,防爆墙的长度为40 m。商场建筑的室内标高±0.00 m相当于绝对标高83.15 m,本文的相对标高系统与其保持一致。加油站地坪标高约1.650 m(84.800 m),因此建议抗爆墙顶标高为9.650 m(92.800 m)。拟建的抗爆墙横断面示意图见图10。

图9 抗爆墙设置位置示意Fig. 9 Blast- resistant wall location diagram

图10 抗爆墙横断面示意Fig. 10 Cross section of blast- resistant wall

1.6.2 防爆设施设置对超压影响

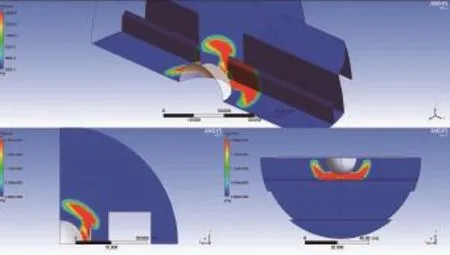

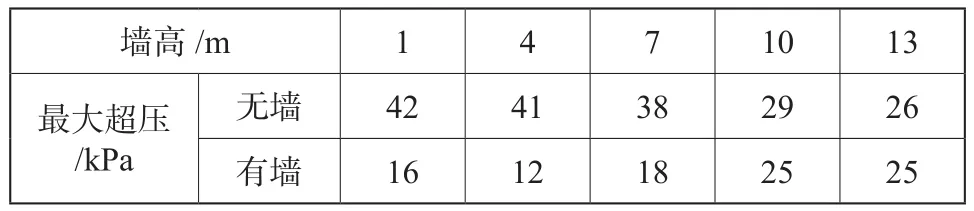

对添加防爆墙之后研究对象进行简化建模[3],截面图如图11所示,CFX模拟截取冲击波扩散过程中防爆墙承压时超压分布如图12所示。CFX爆炸源冲击波超压设置为20 kPa(最为严苛的爆炸工况),可以明显看出超压冲击波被防爆墙拦下并有一定的反射效应,部分超压延防爆墙顶部斜向上31°传播并伴有一定的衍射,对防爆墙后7.5 m的商业建筑起到了一定的保护效果。在受保护建筑迎向冲击波墙面上选取正对爆炸点的5个不同高度的测量点,模拟监测墙面超压载荷值[4-5],结果如表4所示。

图11 抗爆墙对超压影响CFX模拟设置示意Fig. 11 Simpli fi ed model for blast- resistant wall CFX simulation

图12 抗爆墙对超压影响CFX模拟示意Fig. 12 Effect of blast-resistant wall to overpressure in CFX simulation

表4 抗爆墙对受保护建筑面上超压的影响Tab. 4 Effect of blast-resistant wall to overpressure on the protected construction

1.6.3 抗爆墙上的爆炸荷载

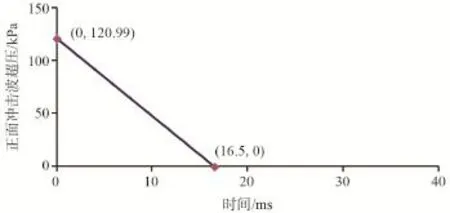

根据爆炸超压分析结论,拟设置抗爆墙位置处的最不利工况为储油罐区灾难性破裂的情况,此时抗爆墙承受的爆炸冲击波峰值入射超压51 kPa,正压作用时间16.5 ms。参考《抗爆规范》中关于封闭矩形建筑物前墙、后墙爆炸荷载的计算方法,以抗爆墙200 mm厚为例,可以得出抗爆墙正面、背面所承受的冲击波超压时间历程分别见图13和图14。

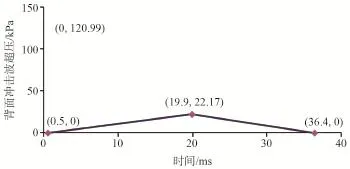

图13 抗爆墙正面冲击波超压时间历程Fig. 13 Positive overpressure on the blast-resistant wall

图14 抗爆墙背面冲击波超压时间历程Fig. 14 Overpressure on the back of blast-resistant wall

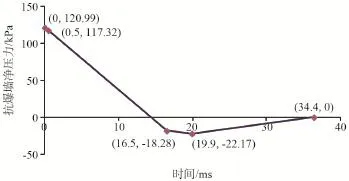

作用在抗爆墙正面和背面的超压均表现为压力(非吸力),则对于抗爆墙上正背两面均存在超压的位置,作用在抗爆墙上的净压力值为正面超压减去背面超压[6],其时间历程如图15所示。

图15 抗爆墙净压力时间历程Fig. 15 Net overpressure on the blast-resistant wall

2 总结

综合上文分析,包括危险物料扩散的范围、剂量、可燃物质爆炸产生的超压值、爆炸过程的现场动态、防爆措施的具体参数等信息,都是在定量风险分析(QRA)的理念下,结合现行标准规范、专业的工程设计手段与经验得出,对于分析整个危险工况起到了较大的作用。定量化的数据信息不仅能够为后续设计提供科学、可靠的依据,并且相对直观明了。

先进的模拟软件使用对于定量风险分析有积极的意义,建立在真实实验基础上的自带危险物质属性数据库使各种假设能够较科学地被建模观察,增强了定量风险分析结果的说服力。

使用先进模拟软件模拟结果为依据的定量风险分析能够为石油化工行业的各部分提供科学的安全评估,在越来越重视安全的今天,可得到更广泛的应用。

[1]API RP752 management of hazards associated with location of process plant permanent buildings. 2009.

[2]AQ/T 3046—2013,化工企业定量风险评价导则[S].

[3]李鑫,吴桂英,贾昊凯. 挡墙对冲击波削弱作用的数值分析[J].中北大学学报(自然科学版),2010(31-4).

[4]穆朝民,王光勇. 爆炸冲击波绕过墙体的数值模拟研究[J].工程爆破,2008(06).

[5]穆朝民,任辉启,李永池,等. 爆炸冲击波作用于墙体及对墙体绕射的实验研究[J]. 实验力学,2008(04).

[6]刘晓峰,年鑫哲,王希之,等. 冲击波反射超压沿刚性墙面的分布规律[J]. 工程爆破,2015(10).

Simulation of Explosion of Hazardous Mediums and Effect Analysis of Protection Measures

Jiang Jifeng, Wang Dong, Zhu Yi, Jia Wei, Jiang Yanning

(SINOPEC Shanghai Engineering Co. Ltd, Shanghai 200120)

With the application of computer numerical simulation, quantitative risk assessment (QRA) has been developed rapidly. Using diffusion model of combustible gas and blast wave simulation software, leak blast conditions for a gas station was simulated to give overpressure data on the walls of a speci fi c construction near. Appropriate safeguards were chosen in the simulation. In this article a new way was provided for QRA and safety design of facilities dealing with in fl ammable and explosive hazardous chemicals.

QRA; diffusion model; blast wave simulation; safety design

TQ 086.1

:A

:2095-817X(2017)02-0050-008

2016-07-26

江继峰(1983—),男,工程师,主要从事化工工艺研究与设计。