番木瓜摘取的接触力学模型构建与试验

夏红梅, 夏 娟, 甄文斌, 张炳超

(南方农业机械与装备关键技术教育部重点实验室/华南农业大学 工程学院,广东 广州 510642)

番木瓜摘取的接触力学模型构建与试验

夏红梅, 夏 娟, 甄文斌, 张炳超

(南方农业机械与装备关键技术教育部重点实验室/华南农业大学 工程学院,广东 广州 510642)

【目的】实现番木瓜稳定无损伤摘取。【方法】采用三指对称夹持后扭断的摘取方案,构建摘取接触力平衡方程,依据三指内力汇交原理进行抓取稳定性分析,制定摘取接触力学模型求解方案,并对番木瓜进行摘取试验。【结果】样本表面无明显变形、压痕与裂纹,夹持处果肉室温静置24 h后无明显的颜色变化和伤痕,最大夹持力远小于成熟番木瓜横径方向受压弹性变形阶段压力极限值;质量和摘取扭转力矩与横径、纵径、果柄长度、果柄扭断直径有密切依存关系,质量多元线性回归达极显著水平,扭转力矩多元线性回归达显著水平;依据接触力学模型和回归模型计算的理论夹持力与测量夹持力对比,测量夹持力均高于理论夹持力,两者最大偏差小于20%,两者在趋势上具有较好一致性。【结论】摘取方案能稳定无损伤摘取番木瓜,摘取接触力学模型具有正确性与实用性,可为番木瓜摘取末端执行机构设计与力度控制提供依据。

番木瓜; 摘取试验; 末端执行机构; 接触力学模型

番木瓜Caricapapaya生长于热带亚热带地区,被世界卫生组织列为最有营养价值的十大水果之一,有“岭南果王”的美誉,是中国珠三角地区具有较高经济价值的优稀水果[1-2]。目前国内外尚无番木瓜自动化采收装备,国内小型果园主要借助梯子或长柄简易采收器采收[3-4],国外大型果园主要利用拖拉机驱动升降平台及输送装置,以提高人工摘取高度和效率[5]。研制开发番木瓜自动化摘取装备有利于减轻人工劳动量,缓解当前中国农村劳动力不足问题[6-7]。番木瓜体积和质量大、硬度低,相对振动采收,采用机器人摘取方案更为适宜[8-11]。末端执行机构直接与果实接触,是采摘机器人将果实与果梗分离获取果实的关键执行部件[12-15]。目前国内外鲜见番木瓜采收末端执行机构的研究报道。王涛等[16]进行了番木瓜挤压破损力学特性研究,Burkner等[17]和 Wang等[18]等研究了番木瓜受压与变形的关系,获得了静载荷下番木瓜能承受的最大压力极限值。末端执行机构能否稳定无损伤摘取番木瓜与摘取方案、接触力度控制相关。本研究依据番木瓜果树与果实特点,拟定番木瓜采摘末端执行机构摘取方案,构建番木瓜摘取平衡方程,进行摘取稳定性分析,提出摘取接触力求解算法;搭建摘取试验平台,通过番木瓜摘取试验验证摘取方案的合理性、摘取接触力学模型的正确性与实用性,为番木瓜采摘末端执行机构的设计和力度控制提供依据。

1 番木瓜摘取方案

番木瓜果树单杆直立,果柄与树干在果梗处连接。随着树体高度增长,果梗新牙由树干低位向高位连续生长,最下端的果实最大最老,最高处果实龄期最短,果实最小。番木瓜果梗沿树干直径和高度方向的分布距离小,着果区域果实分布密集,果实间相互层叠。番木瓜果实绕纵轴线对称,沿垂直纵轴方向截面两端细、中间粗,横径位置截面直径最大(图1)。当番木瓜出现1条黄色条斑(一线黄)或3条黄色斑(三线黄)时,从树干下端成熟番木瓜开始向上摘取。如沿纵轴方向施加拉力使果实与果树分离,所需拉力大,因此目前人工在用手抓紧果实后,采用侧向掰动,绕果柄的纵轴线转动,或用刀具切断果柄的方式将果实摘下[19-20]。

在有摩擦约束条件下,三点夹持能完全约束作用在物体上的外力,为此选取结构最简单的三指夹持方式来抓紧番木瓜果实[21]。为简化末端执行机构的结构,三夹指对称分布,由一个原动件驱动,同步动作夹持或松开果实。在将果实分离方面,如采用沿侧向掰动方式,番木瓜果实分布密集,掰动空间范围有限,易碰撞损伤相邻果实;如采用刀具切断果柄方式,刀具接近果柄的空间范围有限,易受周边果实遮挡,切除果柄时容易碰伤邻近果实。为此选取绕番木瓜纵轴线施加一定扭矩,使其转动一定角度,克服果柄处的扭转阻力,实现扭断分离。

图1 番木瓜果树和果实

2 接触力学模型

2.1 力平衡方程

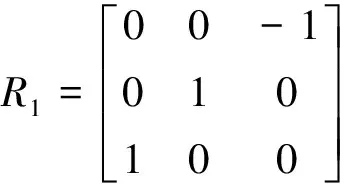

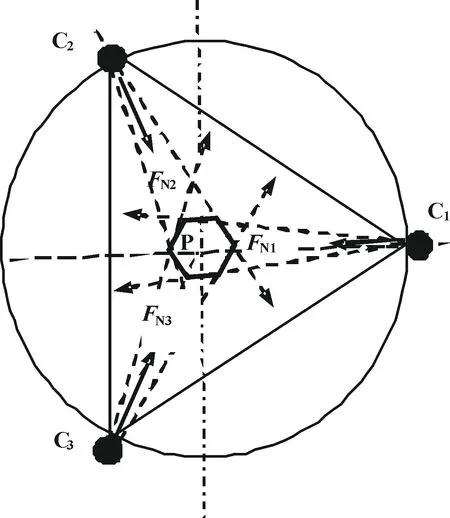

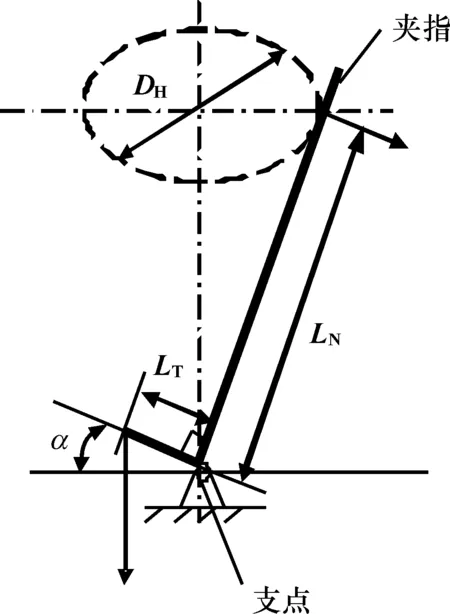

番木瓜沿纵轴方向尺寸较长,三夹持平面宜选取在通过番木瓜质心、垂直于纵轴的截面上。忽略番木瓜外形不规则性,将其近似为一个绕纵轴对称的旋转体。由于横径所在截面靠近纵径中部,将夹持平面选在横径所在截面,并近似认为番木瓜质心位于横径所在圆形截面的中心,建立三指抓取番木瓜简化模型(图2)。以番木瓜质心作为坐标系中心,以夹指1和番木瓜接触点与番木瓜中心连线方向为X轴,番木瓜纵轴方向为Z轴,建立番木瓜坐标系{O},在各夹指接触点处建立接触坐标系{Ci}(i=1,2,3)。第i个接触点相对番木瓜坐标系{O}的位置和姿态可用(PCi,RCi)表示。第i个接触点作用于番木瓜的接触力螺旋为:

fi=(fix,fiy,fiz)。

(1)

三夹指作用于番木瓜的接触力螺旋(F)为:

F=(f1,f2,f3)。

(2)

番木瓜在摘取过程中受到的外力螺旋(FW)可表示为:

FW=(-mgsinθ,0,-mgcosθ,0,0,T)。

(3)

图2 番木瓜三指夹持模型

式中,m为番木瓜质量,g;θ为番木瓜纵轴和树干方向夹角,rad;T为果柄扭转力矩,N·mm;g为加速度常数。

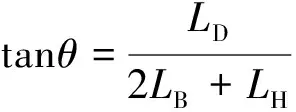

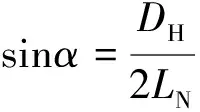

摘取时番木瓜与树干不再直接接触(图2)。考虑番木瓜与树干偏离距离较小,为便于计算,忽略番木瓜与树干偏离距离,将番木瓜纵轴和树干方向夹角(θ)计算简化为:

(4)

式中,LD为番木瓜横径,mm;LB为番木瓜果柄长度,mm;LH番木瓜纵径,mm。

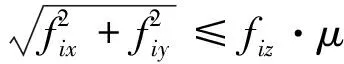

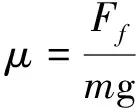

三夹指与番木瓜间接触模型为摩擦点接触。稳定摘取过程中,番木瓜受到的外力螺旋(Fw)总有位于摩擦锥内的接触力螺旋fi(i=1,2,3)使其保持平衡,即有:

GF+FW=0。

(5)

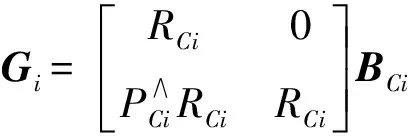

式中,G∈R6×9为抓取矩阵。对于三点夹持接触有:G=(G1,G2,G3),

(6)

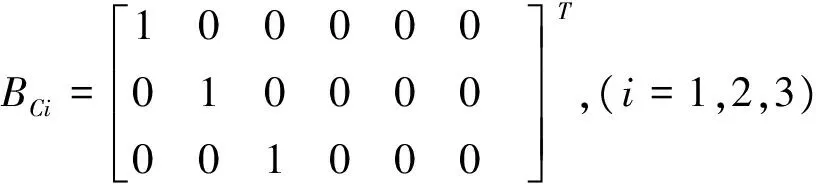

式中,BCi为力螺旋基,满足:

(7)

由式(6)和式(7)得到番木瓜三点抓取矩阵为:

(8)

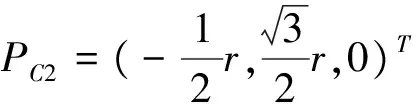

图2中,各接触坐标系相对于番木瓜坐标系位置和姿态为:

PC1=(r,0,0)T,

式中,r为番木瓜在抓持平面上的半径,mm。

2.2 稳定性分析

三夹指在接触点作用于番木瓜的接触力螺旋(F)包含操作力螺旋(FC)和抓取内力螺旋(FN) 2个部分,即:

F=FC+FN。

(9)

FC与番木瓜所受外力螺旋(FW)保持平衡,FN位于G的零空间内,满足:

GFN=0。

(10)

FN依据图2坐标关系,满足:

FN=(FN1,FN2,FN3)=(f1z,f2z,f3z)。

(11)

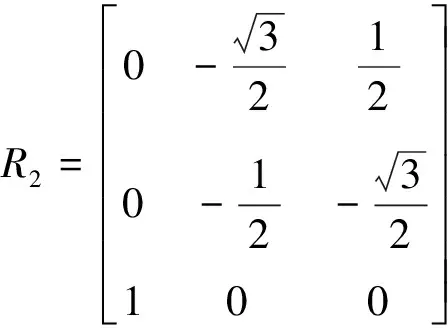

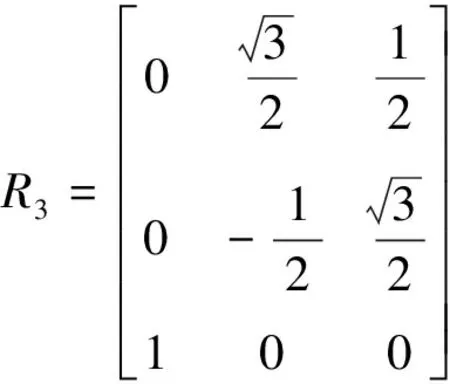

FN对番木瓜运动不产生影响,但对抓取稳定性起重要作用。合理的FN能使手指与番木瓜满足静摩擦约束条件,防止手指与番木瓜之间相对滑动,且不应对番木瓜造成夹持损伤。三指力封闭抓取时,G满秩,接触点C1、C2和C3构成抓取接触三角形ΔC1C2C3,抓取内力FNi(i=1,2,3)汇交于点P,构成封闭力三角形,如图3所示。依据摘取方案原理,三指由同一原动件驱动,同步夹持,存在约束条件:

FN1=FN2=FN3,

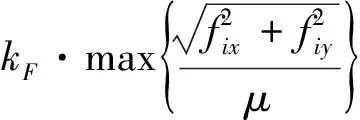

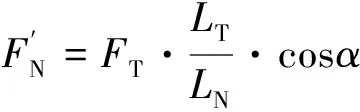

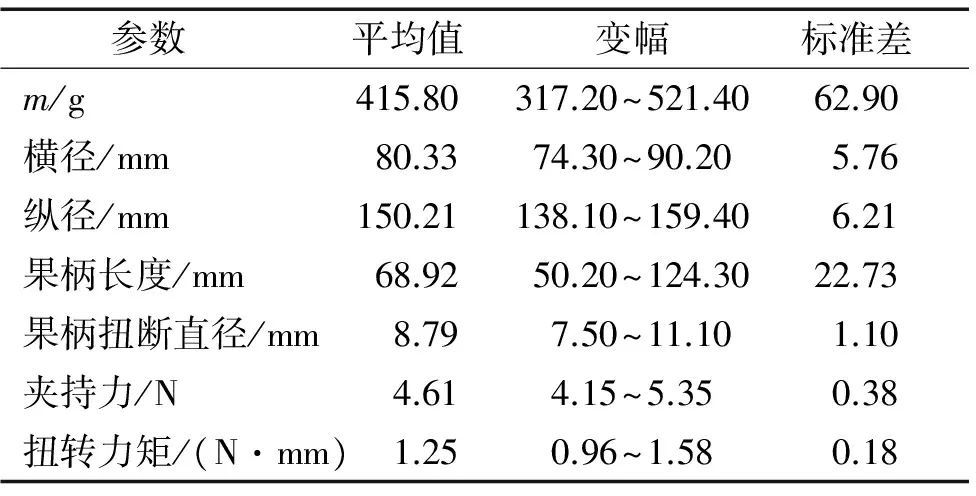

(12)

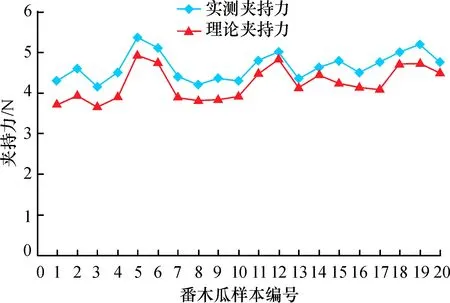

FNi (13) 式中,Flim为番木瓜受压弹性变形阶段的极限值,N。 此时ΔC1C2C3为等边三角形,点P交于三角形ΔC1C2C3正中心点。当三指与番木瓜接触处材料相同时,接触点处摩擦锥公共区域形成正凸六边形,P点与摩擦锥边界距离达到最大值,抓取稳定性最好,抗干扰能力最强[ 22-23 ]。 图3 内力封闭六边形 2.3 接触力求解 满足式(5)、(8)和(10)~(13)的操作力螺旋(FC)和内力螺旋(FN)解不唯一,补充摩擦力约束条件: (14) 式中,μ为夹指与番木瓜间的静摩擦系数,i=1,2,3。 联立式(5)、(8)及(10)((14),得到不打滑临界条件下三夹指作用于番木瓜的接触力螺旋(F)及内力螺旋(FN)解。为保证夹持稳定性,对临界条件下的内力螺旋(FN)解进行修正: FN1=FN2=FN3= (15) 式中,kF为夹持安全系数,可通过摘取试验确定,i=1,2,3。 稳定摘取番木瓜的内力螺旋(FN)与其重力、扭转力矩、抓取接触摩擦系数以及番木瓜的横径、纵径、果柄长度等参数相关。稳定摘取番木瓜时抓取内力是否会引起果实损伤,所建接触力学模型是否能为摘取力度控制提供依据,需依据摘取方案原理搭建试验平台,开展摘取试验进行验证。 3.1 试验装置 摘取试验平台如图4所示。由钢丝绳驱动3个对称夹指一端绕固定支座上的支点转动,利用杠杆原理来实现夹指另一端对番木瓜的夹紧和松开功能,单指夹持受力原理如图5所示。钢丝绳与夹持拉力计上端测力杆固定连接,夹持拉力计的下端通过调节螺栓与支撑框架联接。固定支座与滚动轴承的内圈固定连接,滚动轴承外圈固定在转动盘内。固定支座上设有连接接头,与扭转拉力计的测力杆固定连接。夹持拉力计和扭转拉力计的量程为50N,精度为0.01N。 图5中DH为番木瓜夹持接触点处直径(mm), 1:夹指;2:支点;3:固定支座;4:滚动轴承;5:钢丝绳; 6:调节螺栓;7:番木瓜;8:转动盘;9:连接接头; 10:扭转拉力计;11:夹持拉力计;12:支撑框架。 图4 番木瓜摘取试验平台 Fig.4 Papaya picking test device 图5 夹指受力原理 (16) (17) 番木瓜与夹指表面材料的摩擦系数对夹持稳定性有重要影响,考虑实际番木瓜外形不规则,为保证夹持接触效果,选取2mm厚的实心硅胶和普通橡胶片2种弹性材料,制成200mm×20mm材料板,进行摩擦试验。将材料板黏贴在200mm×150mm固定水平板上,为防止番木瓜在材料板表面滚动,将番木瓜果柄用铁丝固定,使铁丝与固定水平板平行,铁丝另一端连接一拉力计(量程50N,精度0.01N)。通过拉力计匀速缓慢拉动铁丝,记录番木瓜在材料板上开始拉动时拉力计的读数(Ff),用电子称(量程3kg, 精度0.1g)测量番木瓜样品质量(m),得到番木瓜与材料板间的静摩擦系数(μ)为: (18) 人工摘取成熟度在一线黄和三线黄之间的番木瓜,开展摩擦试验,每种材料重复试验10次,得到番木瓜与实心硅胶、普通橡胶片间的μ分别为0.44和0.37,为此,选取实心硅胶为夹指表面材料。 3.2 方法 摘取试验在广州番禺佳硕农场进行,番木瓜品种为台农2号。随机选取成熟度在一线黄和三线黄之间的番木瓜样本20个,利用摘取试验平台开展摘取试验(图6)。摘取过程为:1)松开钢丝绳,使三夹指张开至最大状态,调整中心线使其与番木瓜果实纵轴线一致,沿纵轴线方向调整夹持位置,使接触点位于番木瓜横径附近。逐渐拉紧钢丝绳,使三指能稳定地夹紧果实;托起试验装置,使果实重力完全由三夹指承受;轻微转动夹指,确保果实与夹指间无相对滑动。2)匀速缓慢拉动扭转拉力计,使夹紧果实的三夹指绕番木瓜纵轴线转动;调节夹持拉力计,使夹指与番木瓜之间不出现相对滑动;记录果柄被扭断过程中夹持拉力计和扭转拉力计的最大读数。3)用游标卡尺(量程为200 mm,精度为0.02 mm)测量番木瓜果实横径、纵径、果柄长度和果柄扭断处直径,用电子称(量程 3 kg, 精度 0.1 g)测量番木瓜果实质量,重复3次取平均值。 图6 摘取试验照片 4.1 摘取效果 依据公式(16)和(17)计算夹指夹持力。由表1可见,台农2号番木瓜平均质量为415.8 g,平均摘取夹持力为4.61 N,平均扭转力矩为1.25 N·mm。摘取所需最大夹持力为5.35 N。与番木瓜沿横径方向挤压力学性能试验结果[8-10]进行比较,远小于成熟番木瓜弹性变形阶段的挤压力极限值。观察摘取后的番木瓜,表面无明显变形、压痕与裂纹,果柄扭断位置为沿果柄长度方向最小直径处。将摘取的番木瓜在室温下静置24 h后,切开夹持处果皮,观察夹持处果肉表面,无明显颜色变化和伤痕。表明摘取方案能稳定夹持和扭断番木瓜,同时能避免因过大夹持力引起的机械损伤,具有可行性。 表1 摘取试验统计结果 4.2 相关性与回归分析结果 对番木瓜质量和扭转力矩与其横径、纵径、果柄长度和果柄扭断直径的相关性分析结果表明,台农2号番木瓜质量与横径呈极显著正相关(r为0.963**),与纵径呈显著正相关(r为0.638*);扭转力矩与横径呈显著正相关(r为0.700*)。摘取力学模型中的果实横径、纵径、果柄长度、果柄扭断直径(即果柄最小直径)等外形尺寸信息通过采摘机器人视觉系统提取处理,但在摘取前无法确定果实质量和扭转力矩信息。相关性分析表明,质量及扭转力矩与外形尺寸有显著相关,可通过多元线性回归分析建立质量和扭转力矩与果实外形尺寸的参数关系。 对番木瓜质量与横径、纵径、果柄长度、果柄扭断直径进行多元回归分析,回归系数为0.985,判定系数为0.971,显著性系数为0.000,达到极显著水平,表明质量(m)与横径(LD)、纵径(LH)、果柄长度(LB)、果柄扭断直径(Lbd)有极显著的线性回归关系,其回归方程为: m=-706.998+9.578LD+2.252LH+ 0.224LB+0.009Lbd。 (19) 对台农2号番木瓜摘取扭转力矩(T)与其横径、纵径、果柄长度和果柄扭断直径进行多元回归分析,回归系数为0.873,判定系数为0.762,显著性系数为0.024,达到显著水平,表明扭转力矩与其横径、纵径、果柄长度,果柄扭断直径有显著的线性回归关系,其回归方程为: T=-1.559+0.017LD+0.006LH- 0.003LB+0.080Lbd。 (20) 4.3 摘取接触力 利用测量的番木瓜样本外形尺寸参数,依据式(19)和(20)进行果实质量与摘取扭转力矩回归估计,将测量值和估计参数代入(3)和(8)中,联立式(10)和(15),取夹持安全系数(kF)为1.3,计算各样本所需理论夹持力。将理论夹持力与实际测量夹持力进行对比,结果如图7所示。图7表明,依据接触力学模型计算得到的番木瓜理论夹持力与实际测量夹持力在趋势上具有较好一致性。理论夹持力与实际夹持力存在一定差异,理论夹持力与实际夹持力最大偏差小于20%。夹持力理论值和实测值存在一定差异,这与将果实质心简化到通过横径的夹持平面、实际摘取中果实纵轴和垂直方向夹角与按果实测量尺寸理论计算值有差异、果实实际外形不规则、夹持安全系数选取、测量误差及回归预测误差等因素有关。试验测量的夹持力高于理论夹持力,有利于实际摘取过程中保证稳定夹持。表明所建的摘取接触力学模型具有正确性,能为摘取力度控制提供依据。 图7 理论夹持力与实际夹持力对比 Fig.7 Comparison between actual clamping force and theoretical clamping force 依据番木瓜果树与果实生长特点,提出一种相对番木瓜纵轴对称分布的三指同步夹紧获取果实,绕纵轴线扭断果柄的摘取方案。基于力螺旋理论,建立番木瓜三指摘取接触力学模型,当摘取内力交点位于抓取接触三角形正中心,抓取接触点处摩擦锥公共区域形成正凸六边形,内力交点距离摩擦锥边界距离达到最大值,抓取稳定性最好。对不打滑临界条件下三夹指作用于番木瓜的接触内力解进行修正,得到稳定摘取接触力学模型解。 番木瓜摘取试验结果表明,摘取所需最大夹持力远小于成熟番木瓜在横径方向受压弹性变形阶段的挤压力极限值。摘取方案能稳定摘取番木瓜,同时避免对番木瓜在夹持处产生机械损伤,具有可行性。番木瓜的质量和扭转力矩与横径、纵径、果柄长度及果柄扭断直径等参数有密切的依存关系,质量与横径、纵径、果柄长度和果柄扭断直径多元线性回归分析达到极其显著水平,扭转力矩与横径、纵径、果柄长度和果柄扭断直径多元线性回归分析达到显著水平。 依据接触力学模型和回归模型计算的理论夹持力与实际试验测得的夹持力在趋势上具有较好一致性,理论夹持力均小于实际测量夹持力,所构建的接触力学模型可为番木瓜摘取末端执行机构的摘取力度控制提供依据。 [1] 郭文场,丁向清,周淑荣,等.番木瓜的种植和开发利用[J].特种经济动植物,2012(9):43-46. [2] 刘思,沈文涛,黎小瑛,等.番木瓜的营养保健价值与产品开发[J].广东农业科学,2007(2):68-70. [3] 苏伟强,刘业强,陆玉英,等.番木瓜采后商品化处理技术[J].中国南方果树,2006,35(1):41-43. [4] 蓝峰,苏子昊,黎子明,等.果园采摘机械的现状及发展趋势[J].农机化研究,2010,32(11):249-252. [5] MYERS A L,KIRSCHBAUM W T,GILLESPIE B A,et al.Development and evaluation of a papaya harvesting aid[J].T ASAE(USA),1977,20(2):259-261. [6] 廖建良. 广东番木瓜产业发展的对策与建议[J]. 吉林农业科学, 2011(3):53-57. [7] 杨培生, 钟思现, 杜中军, 等. 我国番木瓜产业发展现状和主要问题[J]. 中国热带农业, 2007(4):8-9. [8] LI P,LEE S,HSU H Y.Review on fruit harvesting method for potential use of automatic fruit harvesting systems[J].Procedia Engineering,2011,23:351-366. [9] YAGHOUBI S,AKBARZADEH N A,BAZARGANI S S,et al.Autonomous robots for agricultural tasks and farm assignment and future trends in agro robots[J].IJMME,2013,13(3):1-6. [10]PETERSON D L.Harvest mechanization progress and prospects for fresh market quality deciduous tree fruits[J].HortTechnology,2005,15(1):72-75. [11]SANDERS K F.Orange harvesting systems review[J].Biosyst Eng,2005,90(2):115-125. [12]李秦川, 胡挺, 武传宇, 等. 果蔬釆摘机器人末端执行器研究综述[J]. 农业机械学报,2008,39(3): 175-179. [13]KONDO N,YATA K,IIDA M,et al.Development of an end-effector for a tomato cluster harvesting robot [J].Eng Agric Environ Food,2010,3(1):20-24. [14]钱少明, 杨庆华, 王志恒, 等. 黄瓜抓持特性与末端采摘执行器研究[J]. 农业工程学报, 2010,26(7): 107-112. [15]BLANES C,MELLADO M,ORTIZ C,et al.Review:Technologies for robot grippers in pick and place operations for fresh fruits and vegetables [J].Span J Agric Res,2011,9(4):1130-1141. [16]王涛, 艾星, 张喜瑞, 等. 木瓜挤压破损力学特性研究[J].中国农机化学报, 2013, 34(5): 89-92. [17] BURKNER P F,KINCH D M.Force-deformation ratio as an index of papaya maturation [J].T ASAE,1968,11(3):437-440. [18]WANG J K,CHANG H.Mechanical properties of papaya and their dependence on maturity [J].T ASAE,1970,13(3):369-372. [19]翁树章,张曙光,罗启浩, 等. 番木瓜[M]. 北京: 中国农业出版社, 2002: 187-188. [20]陈健.番木瓜品种与栽培彩色图说[M].北京: 中国农业出版社,2002:1-6. [21]钱瑞明, 郑文纬. 三指机器人手对物体的抓取[J]. 东南大学学报,1992,22(1): 16-22. [22]刘庆运.三灵巧手内力汇交多边形存在性判别算法[J]. 机械工程学报,2009,45(3): 119-123. [23]刘庆运, 岑豫皖, 谢能刚, 等. 基于抓取稳定性的手指接触力规划算法[J].机械工程学报,2010,46(7):57-62. [24]莫海军, 黄平. 基于最大力螺旋多指手抓取规划[J].机械工程学报,2009,45(3):258-262. 【责任编辑 周志红】 Design and test of a contact mechanics model for papaya picking XIA Hongmei, XIA Juan, ZHEN Wenbin, ZHANG Bingchao (Key Laboratory of Key Technology on Agricultural Machine and Equipment, Ministry of Education/College of Engineering, South China Agricultural University, Guangzhou 510642, China) 【Objective】 For stably picking papaya without damage.【Method】 A clamping plan of papaya was designed by means of three-finger clamping symmetrically and wringing, and the equilibrium equation of contact force was constructed. On the basis of force screw theory, the clamping stability was analyzed. The picking contact mechanics model was formulated, and a picking test for papaya was conducted. 【Result】 There were no obvious deformation, crack or indentation on the surfaces of papaya samples. The pulp at the clamping position had no obvious color change or bruise after leaving for 24 hours at room temperature. The maximum clamping force was far less than the pressure limit on the transverse diameter of ripe papaya at the elastic deformation stage. Papaya mass and torque moment were correlated closely with transverse diameter, vertical diameter, stalk length and diameter of the twisted stalk. Mass multiple linear regression analysis achieved extremely significant level, and twist torque linear regression analysis reached significant level. There were good trend consistency between theoretical clamping forces and the measured clamping forces. The measured clamping forces were higher than theoretical values, but the maximum deviation was less than 20%. 【Conclusion】 The picking scheme can stably clamp papaya without mechanical damage. The papaya picking contact mechanics model is correct and practical. The research can provide a basis for designing papaya picking end-effector and controlling clamping force. papaya; picking test; end-effector; contact mechanics model 2016- 09- 03 优先出版时间:2017-04-12 夏红梅(1975—),女,副教授,博士,E-mail:xhm_scau@scau.edu.cn 国家自然科学基金(51005080, 51175189);广州市科技计划项目(2014J4100147) S225.93 A 1001- 411X(2017)03- 0099- 07 优先出版网址:http://kns.cnki.net/kcms/detail/44.1110.s.20170412.1443.032.html 夏红梅, 夏 娟, 甄文斌, 等.番木瓜摘取的接触力学模型构建与试验[J].华南农业大学学报,2017,38(3):99- 105.

3 摘取试验

4 结果与分析

5 结论