船闸大体积混凝土温控方案探析

毕洪武+蔡微灿

摘 要:混凝土裂缝问题一直是工程界和学术界很关心的问题,裂缝的存在和发展除了影响建筑物的外观,使相应部位构件的承载力受到一定程度的削弱以外,同时结构物裂缝还会引起渗漏、钢筋锈蚀、混凝土碳化加快、持久强度降低、危及建筑物的正常使用和缩短建筑物的使用寿命。如何减少裂缝的产生一直是学术界一个非常重要的课题,本文主要探析如何从温控入手,减少裂缝的产生。

关键词:有限元法 温度梯度 混凝土保温 骨料冷却

1.引言

大体积混凝土裂缝产生的主要原因包括温度和湿度的变化、混凝土的脆性和不均匀性、结构不合理及不均匀沉降等,一般温度应力均是主因。针对船闸大体积混凝土易开裂这一质量通病,钱塘江中上游衢江航运开发游埠船闸工程通过与科研单位合作,通过试验方法、數值仿真计算程序开发和施工动态反馈研究,探析船闸底板结构裂缝的形成机理及主要影响因素,提出“科学、可靠、易行、经济”的施工防裂方法和技术措施,配合现场监测及施工动态反馈,从原材料、优化浇筑工艺、通冷却水循环等方面入手,控制混凝土内外温差,以减小裂缝的产生概率。通过底板温控研究成果,形成工法,指导后续闸墙混凝土施工。

2.工程概况

钱塘江中上游衢江(金华段)航运开发游埠船闸工程,是金华市在建的最大船闸,同时也是衢江上的第四个船闸。船闸采用整体坞式结构。上闸首底板采平面尺寸为38m×42.5m,底板高度3m,混凝土总方量4845m3,单次最大浇筑方量945m3;下闸首尺寸为30×42.5m,底板高度3m,混凝土总方量3825m3,分三次浇筑完成,单次最大浇筑方量950m3;闸室底板平面尺寸为14.6m×15m×2.5m,单次浇筑方量为547.5m3。

根据施工安排,底板浇筑时间为2016年1月至2016年8月,为了减小施工期出现危害性裂缝的可能性,减少一般性裂缝的出现,项目部联合建设单位以及河海大学水电学院成立了课题研究组,专门研究了2016年1月开始浇筑的闸首、闸室底板在施工期的温度、应力分布特性,提出了上、下闸首底板施工期温控防裂措施。

3.冬季温控方案

在以往的施工过程中,在混凝土浇筑完成后往往只注重了高温季节的表面保湿,对于冬季的混凝土表面除了铺盖塑料薄膜或者涂刷养护液外,一般不会采取其他的措施。通过混凝土温度场有限元仿真计算以及混凝土应力场有限元仿真计算,在低温季节,由于浇筑完成初期混凝土内部绝热温升很高,表面温度很低,若不采取相应的保温措施,将会在混凝土表面形成较大的温度梯度,产生较大的拉应力。

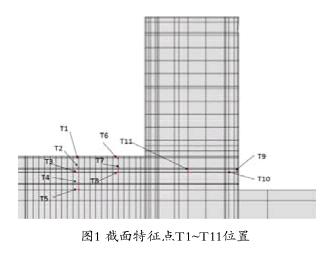

以1月份浇筑的闸首底板为例,通过科研单位建立的有限元模型特征点位如下:

其中,TI、T2、T3、T4、T5点位闸首底板纵截面主要分析点位,所处位置为底板中心,分别对应了感应探头埋设时对应的5个测温点(见图1),为本次底板温度研究的主要点位,通过上述5个点位在不同浇筑后仅覆盖塑料薄膜养护及采用塑料薄膜加2.5cm草席或棉被保温的方案进行了温度及应力变化情况模拟,得到的结论如下:采用2.5cm草席或棉被保温后,辅以原设计方案的冷却水管通水方案,昼夜温差引起的表面温度日变幅由9℃左右(1月)减小为2℃左右,大大减小了混凝土内表温差,对混凝土防裂较为有利。

3.1感应探头埋设

首先进行浇筑的为上闸首底板,单次浇筑方量540m3,为了获取混凝土浇筑后内外温度变化情况,进一步验证数值模拟的结论,选择合理可行的温控方案,根据科研单位建议,先选取典型部位作为试验段,在混凝土浇筑前在底板内部进行温度传感器的铺设工作,并将屏蔽线连接到多路温度巡检显示记录仪中,根据施工安排,选取上闸首2#底板作为试验段,根据《大体积混凝土工程施工技术规程》规定,共布置9个断面,断面位置按照规范要求间距从外至内排列,上下依次布置5层共45个测温点。

3.2数据采集

在混凝土浇筑完成后立即开始采集上述45个点位的温度数据,温度传感器为无线收发型,每半个小时采集一次感应探头埋设位置的温度,通过无线传输至电脑中,可以24小时实时获取混凝土内部每个点位的实时温度。经过数据分析,以5#点为例,得出结论如表1:

根据有限元模拟结论,在相同浇筑条件下,如不采取同冷却水的方式进行内部降温,在冬季,混凝土内部最高可达42℃左右,表面温度基本接近外温,造成的温度梯度较大,易产生裂缝,在采取了同冷却水的降温方案后,根据表1采集到的数据,5号点中的T1点(表面点)和T3点(中间点)的最大温差减小至13.1℃,减小了混凝土的内外温差,使温度裂缝的产生概率大大降低。

4.夏季混凝土温控方案

夏季大体积混凝土施工过程中,由于混凝土的尺寸较大,其内部水泥水化热难以释放,必然会产生高温,为了保证混凝土的施工质量,必须对混凝土内部温度及其发展变化情况进行科学、合理的监测,通过监测结果完善温控措施,确保温度应力不超过混凝土的抗拉强度,避免出现温度裂缝。为了降低混凝土水化热,分别从混凝土原材料以及通水冷却两个方面进行温度控制。

4.1原材料控制

原材料控制主要体现为骨料以及拌和水的降温,从理论来讲,液氮降温为最理想的降温方案,但该方案成本极大,并非每个工地都适用。针对项目的实际投入情况,本工程采用了冷水机对拌和及喷洒用水的方案将原本15-20度的水降至2-4度,利用降温后的水在混凝土浇筑前几小时提前对骨料及胶凝材料进行喷洒及风冷降温。根据实测,在室外温度超过35度的情况下,通过上述方案可将骨料温度降低至25度左右,拌和水降低至1-3度左右,辅以夜间浇筑的方案,混凝土的入模温度可降低至28度以内,达到混凝土施工规范的要求。4.2数据采集

根据数值模拟,在内部不采取冷却水管通水的情况下,内部最高温度达62度,表面温度基本接近外温(约35度),混凝土内外温差超过25度,在采用了通冷却水及控制浇筑温度等方案进行降温,通过数据采集,混凝土内部最大温度控制在54度左右,有效的降低了内外温差,减小了温度裂缝出现的概率。

4.3表面养护

夏季混凝土浇筑完成后,非常重要的一点便是表面的保水养护,大多数表面干缩裂缝出现的原因均为混凝土表面水分的流失导致,所以夏季防裂措施中非常重要的一点为混凝土表面保湿,针对船闸闸墙高度较高,纵向保水难度较大这一特点,项目部自行设计了全自动喷淋系统,该系统利用水泵的离心力将养护水抽至闸墙顶,依靠重力作用在表面形成24小时不间断的水流,在闸墙表面形成一层流动的“水膜”,该水膜除了可以保证闸墙的保水效果以外,因其流动性,可以将混凝土内部的温度带走,对降低混凝土温度起到了关键性的作用。

5.实施效果

本工程大体积混凝土自2016年1月份开始浇筑,至2016年10月份主体混凝土浇筑基本完成,横跨了冬季及夏季两个施工期,项目部在进行混凝土浇筑的过程中,做好冬季混凝土的保温以及夏季混凝土的保湿工作,通过对混凝土内部温度的监控,及时调整冷却水的通水时间及通水流量,确保混凝土的内部最高温度及内外温差均达到设计及规范要求。根据温度监测数据,在低温季节(1-3月),混凝土内部最高温度控制在36度以内,内表最大温差不超过15度;在高温季节(6-10)月,混凝土内部最高温度控制在58度以内,内表最大温差控制在25度以内,取得了较好的温控效果。截止2016年底,浇筑完成的49块底板以及80块闸墙均未发现裂缝,混凝土的裂缝控制及外观质量得到了相关单位的一直好评。

参考文献:

[1]邓进标,邹志军.水工混凝土建筑物裂缝分析及其处理[M].武汉水利电力大学出版社.

[2]朱伯芳.大体积混凝土温度应力与温度控制[M].中国电力出版社.