重型商用车驾驶室轻置化技术应用

余浪 代诗环 王乐勇 刘大壮

摘要:在治超背景下,自重轻的重型商用车在市场需求上呈现出爆发性增长,近5年,重型商用车底盘经过厂家的不断努力,减重明显。而重型商用车驾驶室的重量受法规升级等影响,却出现了一定幅度的增加,因此如何满足法规要求,保证安全性和成本可控的前提下,降低驾驶室重量,是重型商用车轻量他的关键点。本文重点阐述了某款重型商用车驾驶室的轻量化技术应用思路。

关键词:重型商用车;驾驶室;轻量化

1.概述

以重型商用车为例,目前以6X4的牵引车为例,自重已经由原来的9.5吨降为目前的8.7吨左右,但是减重的贡献都是来自于底盘的轻量化。驾驶室重量因受可靠性要求的提升以及碰撞法规升级的限制,重量不降反升,以高顶双卧驾驶室为例,重量由约900kg升到了目前的约1100kg左右,因此商用车驾驶室的减重对于下一步整车减重意义明显。

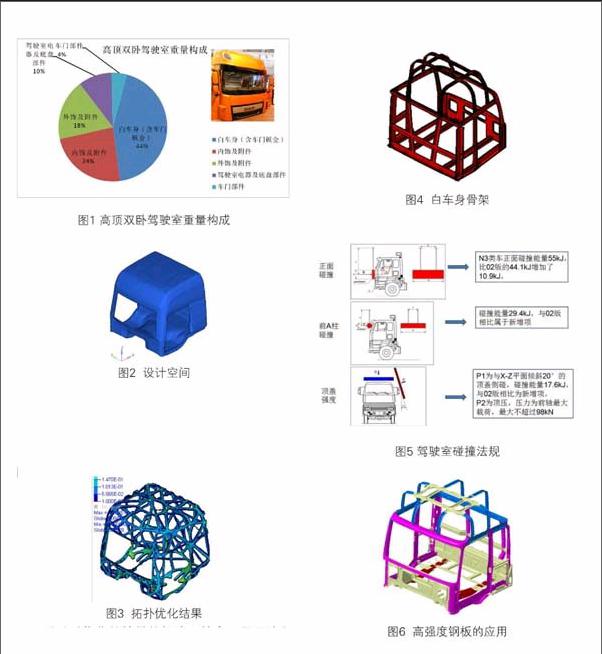

以高顶双卧驾驶室重量主要由以下图1中的5部分构成,其中白车身、内饰和外饰占了驾驶室重量的86%,因此如果能够降低此三部分的重量,则驾驶室轻量化效果相应会比较明显。

2.轻量化技术

2.1自车身轻量化技术

2.1.1拓扑优化技术的应用

在白车身概念设计阶段,通过采用拓扑优化的方法,对车身结构进行优化,以得到最轻重量,最优的车身承载骨架和最有效的力的传递路径。要进行拓扑优化设计,首先要构建拓扑优化空间,可以通过外造型面和内部空间布置进行设置,以实体单元建立拓扑优化设计域,见图2:

综合考虑重量、静态弯曲、扭转刚度、正面撞击、顶部强度及后围强度等碰撞工况。通过将弯曲刚度、扭转刚度、前围打击、顶压和后围打击等工况加权到一个目标函数,得到拓扑结构如图3所示:

通过对优化的结果的解读,结合工程经验和车身制造工艺,将拓扑结果转化为满足空间布置和制造工艺的有效设计,形成新开发车型的白车身骨架。

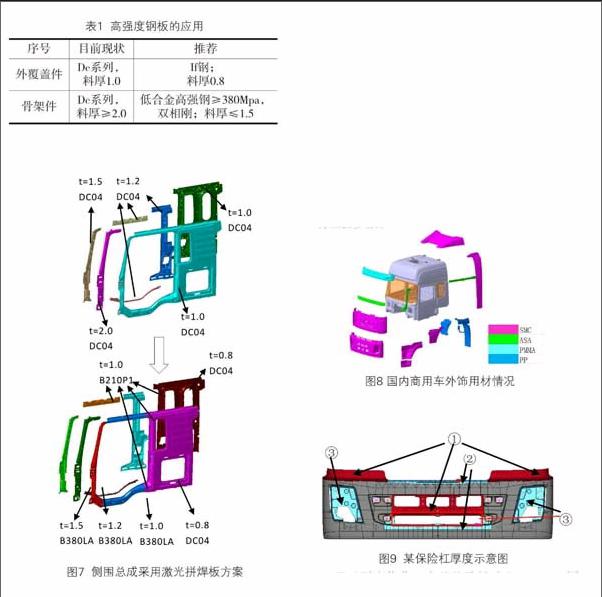

2.1.2高强度钢板的应用

国内商用车白车身大部分是以低碳软钢板为主,少量采用了340MPa强度级别的低合金高强度钢板,而更高级别的先进高强度钢以及热冲压成钢在国内尚没有实际应用。而国际上,先进商用车的白车身340MPa以上级别的先进高强钢用量达40%-60%,有的甚至达到70%。不仅510MPa级别,甚至590MPa、700MPa和980MPa级别的先进超高强度钢也都有应用。

2.1.3激光拼焊板的运用

利用激光焊接技术生产的拼焊板具有巨大的优势,主要体现在以下几方面:

(1)对最终车身重量的减轻。在汽车结构件的应用中,使用激光拼焊板,消除了使用多余加强件的需要,从而带来整体车身重量的降低。

(2)减少汽车零部件的数量。

(3)原材料利用率大大提高,废料大大减少。

(4)结构功能得到大大提高。通过使用激光拼焊技术,由于将材料的强度、厚度得到合理组合,使结构的刚度得到大大改善。

以侧围总成为例,通过采用激光拼焊板,并适当提高零件强度,重量减轻约5kg。

2.2外饰轻量化

内外饰的轻量化设计的重点是材料及工艺的优化,不能因为轻量化而提高成本。

当前国内商用车驾驶室外饰零件的选材基本上是非金属材料,主要构成如图8。由于外饰件需与车身体同色,且零件较大,所以SMC在外饰零件选材上占多数。

2.2.1SMC零件优化设计

根据产品的型面、边界、固定点以及具体的受力承载方式构建设计初步的加强结构,然后用CAE软件对初始3D模型进行有关刚度、强度及模态方面的分析计算,接下来根据计算的结果对原始模型进行拓扑优化,采用削强补弱的基本方法修改数据,然后对优化后的结构模型重新计算分析,比较拓扑优化前后结构的性能指标,分析拓扑优化方案的合理性,在经过反复几轮优化和比较后,得到最终的理想状态。

保险杠设计时在优化前的产品为5mm均匀厚度,但根据固定点位置,结合产品的踩踏要求,对结构可以做优化调整,考虑到SMC工艺制品的特殊性,对产品厚度做了以下调整,如图9所示:

将①所指非受力不可见区域由5mm改为3mm,将②位置踩踏区域5mm改为6mm,将③大灯沉台区域由5mm改为3mm,将其他区域由5mm改为4mm!

经过厚度优化,产品的重量减少5.96KG,同时各项项目性能指标都满足产品设计要求。

2.2.1新材料和新工艺的应用

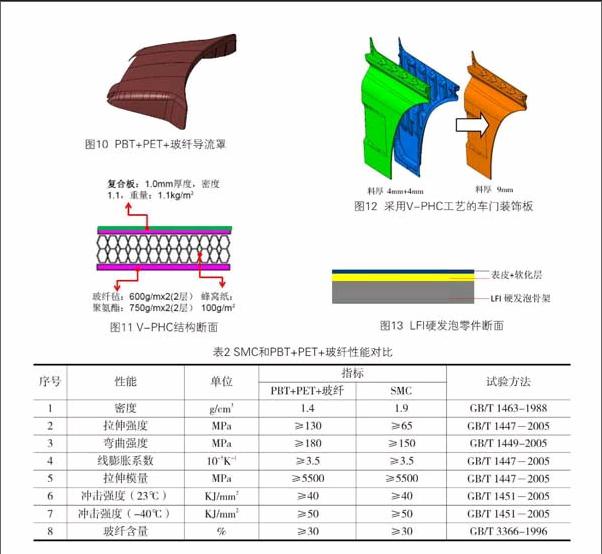

2.2.1 PBT+PET+玻纤的应用

SMC属于热固性材料,无法回收,且密度基本都在1 8-2.0g/cm3右,采用PBT、PET和玻璃纤维共混的方法,得到的制品不仅外观好,而且具有优良的耐热性、刚性、强度和尺寸稳定性,同时解决了材料回收的问题。表2给出了两种材料之间的性能对比。

通过在导流罩上采用该材料,降低重量约8kg,见图10:

2.2.2 V-PHC工艺的应用

在外饰件上,通过采用V-PHC工艺,见图11,零件刚性好,可以减少零件数量,降低重量,外层的复合板为ABC和PMMA复合,可以实现各种颜色,因而可以免喷涂。

采用V-PHC工艺的零件的面密度为3800g/m2,远低于SMC的面密度10000g/m2。

在车门下装饰板上采用V-PHC工艺,将原设计内外板结构直接改成单层外板。减少了零件数量,见图12,左右件共实现了减轻重量9kg。

2.3内饰轻量化

2.3.1LFI硬发泡工艺

LFI喷射系统将聚氨酯和被切断的玻璃纤维同时喷人开放的模具中,被切碎的玻璃纤维从外部切入聚氨酯喷射流中,接着在闭合的模具中进行发泡成型。在最终产品中,不规则的玻璃纤维分布使得产品各承载方向的机械强度得到提高。

LFI硬发泡工艺因其密度小,刚性好,主要在內饰产品开发中用于替代传统的PP+骨架的结构设计方案,图13为LFI硬发泡零件结构断面,表3给出了两种工艺的性能对比。

通过在仪表台和高架箱上应用此方案,减少零件数量,提升装配效率,降低了总成重量,图14给出LFI硬发泡高架箱,降低重量8kg,和图15给出了LFI硬发泡仪表台,降低重量10kg。

2.3.2玻纤增强夹层技术

玻纤增强夹层技术是将传统工业的蜂窝状的或瓦楞状的芯材(纸质、铝、PP、PC或泡沫)在芯材的上下两面各覆盖一层玻璃纤维毡(或其它纤维毡),然后由聚氨酯喷涂系统浸润,见图16。将该夹层结构放人一个加热好的模具中,并在130℃-140℃的温度下直接模压成型。通过喷涂聚氨酯材料并运用模塑技术进行有效复合,形成强度更高并比传统板材更轻量化的聚氨酯复合材料。该项技术具有特殊加工功能的特点:重量轻的同时承重能力强,显著的吸音和防火性能。

通过将该工艺应用在卧铺轻量化上,图17给了结构断面,在不改外形尺寸的前提下,减轻重量9kg,表4给出了具体减重构成。

3.总结

3.1轻量化效果

通过在新技术、新材料和新工艺的应用,在设计过程中共实现驾驶室轻量化效果见表5。

3.2未来展望

商用车驾驶室未来轻量化技术选择上,一方面需基于现有成熟的材料和工艺进行进一步优化挖潜,另一方面是结合商用车驾驶室零部件的特点,应用新的技术和工艺,如PP微发泡部件,镁铝合金的仪表板管梁,超高强度的座椅骨架等。需要主机厂和供应商共同来展开工作,方能取得更大的轻量化效果。