两相流变换气管道设计选材探析

王兰喜,金文渊

(中石化宁波工程有限公司,浙江 宁波 315103)

两相流变换气管道设计选材探析

王兰喜,金文渊

(中石化宁波工程有限公司,浙江 宁波 315103)

煤化工发展历史较短,设计选材缺少相关标准规范,尤其是变换单元,目前都采用国内自主工艺包,专利商均未推荐材料,因此设计选材基本上是借鉴炼油装置选材标准及其他相关资料和工程经验。该文根据变换单元两相流变换气中主要腐蚀成分,分析各组分的主要腐蚀形式、腐蚀条件。根据耐均匀腐蚀性能初步筛选适合的材料,通过分析局部腐蚀危害进一步确定材料,并通过工程实例解析304不锈钢管材环焊缝开裂主要原因,最终选出经济适用的材料304L和321不锈钢,经多年工程应用证实了选材的合理性。

两相流变换气 腐蚀 应力腐蚀开裂 材料

煤气化是以煤为原料,经高温高压化学反应生产粗合成气,粗合成气的主要成分是CO和H2,同时还有CO2,H2S,NH3,COS,HCN和HCl。粗合成气经冷却、洗涤、除灰处理后,送变换单元。根据后续工艺要求,粗合成气在变换单元中配入一定比例的水蒸气,在变换炉中使之与CO反应,将CO转换成CO2,同时将H2O转换成有效成分H2,经几次换热降温、气液分离,温度从约480 ℃降到40 ℃,再送低温甲醇洗去H2S,CO2和CO等杂质。在换热降温过程中,中低温变换气容易冷凝形成气液两相流,在两相流工况下,设计选材时要综合考虑气相、液相及混合相介质的影响,使其选材比单一相态更为复杂。据报道,有多套装置开车运行时间不长就发生管道环焊缝开裂、泄漏事故,开裂的管道多数为操作温度在40~350 ℃的304奥氏体不锈钢管道。该文重点对换热器后温度在40~200 ℃两相流变换气中各种介质进行腐蚀机理研究,然后按价格排序,从低到高对不同材料的耐蚀性作分析,从多种材料中筛选出经济可靠的材料。

1 典型工况参数

气化单元粗合成气经洗涤后进入变换单元,经变换反应将粗合成气转换成变换气,表1为变换装置中几个典型气液两相流变换气组分及设计参数。除表1组分外,变换气还有粗合成气携带的微量HCl,一般质量分数不大于1 μg/g。

表1 典型气液两相流变换气工况参数 x,%

从表1可以看出,变换气中对腐蚀有影响的主要物料有CO2,H2S和NH3,以及HCN,HCl溶入水后形成的CN-和Cl-,这些组分会对材料造成均匀腐蚀、应力腐蚀和点蚀等局部腐蚀。

2 主要物料腐蚀分析

2.1 CO2在水中的腐蚀

2.1.1 CO2的腐蚀形式

CO2溶解于水生成碳酸,会促进钢铁发生电化学腐蚀。钢在CO2中腐蚀的反应过程如下[1]264:

2.1.2 温度对腐蚀的影响

温度是影响CO2腐蚀的重要参数;温度小于60 ℃时,腐蚀速率是由CO2水解生成碳酸的速度和CO2扩散至金属表面速度共同决定,腐蚀产物膜为软而无附着力的FeCO3,以均匀腐蚀为主;温度介于60~110 ℃时,钢铁表面可生成具有一定保护性的腐蚀产物膜,局部腐蚀较突出;温度110 ℃附近,均匀腐蚀速率高,局部腐蚀严重(深孔),腐蚀产物为厚而松的FeCO3粗结晶;温度150 ℃以上时,碳钢表面可生成完整、致密和附着力强的稳定性腐蚀产物(FeCO3和Fe3O4)膜,有一定的保护性,故腐蚀率下降[2]30。

2.1.3 CO2介质对不同材料的腐蚀

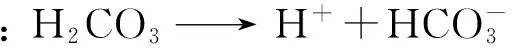

图1为CO2介质中温度对不同铬含量钢材腐蚀速率的影响[2]31。

图1 温度对CO2中钢腐蚀速率的影响

从图1可以看出,铬质量分数高于17%的材料在200 ℃以下腐蚀速率很低且没有明显变化;铬质量分数低于17%的材料,随着温度的升高,腐蚀速率先升高后又降低,且在某一温度区间腐蚀速率达到峰值,这与上述分析基本一致。

2.2 H2S的腐蚀

2.2.1 湿H2S的腐蚀形式[3]

当H2S与液相水共存时,就形成湿H2S腐蚀环境,反应过程如下:

氢原子极小,很容易渗入钢的内部并溶入晶格中,固溶于晶格中的氢原子有很强的游离性,在一定条件下将导致材料的脆化和氢损伤。腐蚀破坏型式主要有氢鼓包(HB)、氢诱导开裂(HIC)、硫化物应力腐蚀开裂(SSCC)及应力导向氢诱导开裂(SOHIC)。

2.2.2 促进氢损伤的条件[4]5-61

(1) 水中溶解的H2S质量分数大于50 μg/g;

(2) 水的pH值小于4,有溶解的H2S存在;

(3) 水的pH值大于7.6,水中溶解的HCN质量分数大于20 μg/g,有溶解的H2S存在;

(4) H2S在气相中的分压大于0.000 3 MPa(0.05 psia)。

2.2.3 不同温度对腐蚀的影响[4]5-61

温度升高,均匀腐蚀速率升高,HB,HIC及SOHIC的敏感性也增加,氢损伤能在环境温度150 ℃或更高的温度下发生,但SSCC的敏感性下降,SSCC通常在82 ℃以下发生。

2.2.4 影响的材料

湿H2S除了可以造成材料的均匀腐蚀外,更重要的是引起一系列与钢材渗氢有关的腐蚀开裂。对碳钢造成的腐蚀有均匀腐蚀、HB,HIC,SOHIC及SSCC,对奥氏体不锈钢造成硫应力腐蚀开裂。

2.3 Cl-的腐蚀

2.3.1 点蚀腐蚀机理

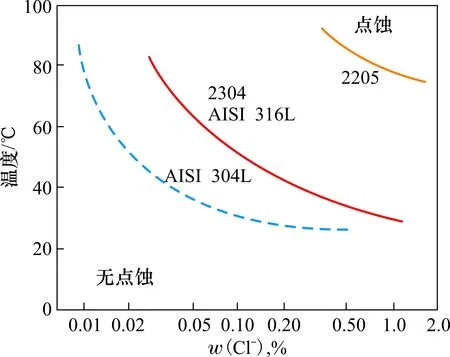

2.3.2 点蚀的条件[5]

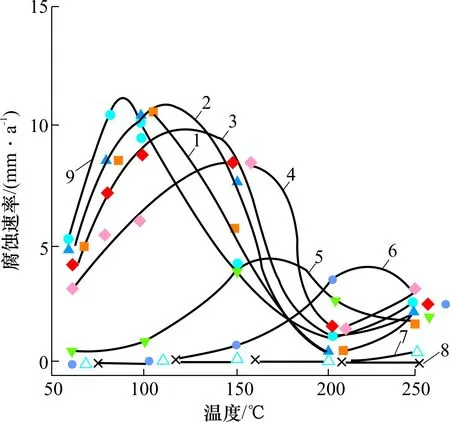

影响点蚀的因素很多,有金属或合金的性质、表面状态,介质的性质、pH值和温度等,图2是不同质量分数的中性NaCl溶液中不同材料的抗点蚀曲线(+300 mV,中性pH值)。从图2可以看出,Cl-点蚀危害随其质量分数和温度升高而升高,设计选材时,应选用对应材料曲线之上的材料。

图2 氯化钠溶液中的点蚀曲线

2.3.3 Cl-造成不锈钢应力腐蚀的条件

Cl-造成普通不锈钢材料应力腐蚀破裂主要发生在温度为70~250 ℃及pH值为5~7的中性氯化物水溶液中。破裂倾向随Cl-浓度升髙、氧含量升髙、温度升高及钢所承受的外加应力升高而增大。高温水中溶解氧和微量Cl-是导致奥氏体不锈钢破裂的主要因素,如果没有氧存在,仅含有微量Cl-的高温水不会引起应力腐蚀破裂[6]。

2.4 多种腐蚀介质的相互作用

变换气中CO2,H2S,NH3,HCN和Cl-与其他腐蚀性组分一起作用,形成了错综复杂的腐蚀体系,这些组分即使有较少的量存在,也会产生较大的影响。

2.4.1 H2S对CO2腐蚀的影响[2]38

H2S对CO2腐蚀的影响可分为三类:第一类,环境温度较低(60 ℃左右),H2S通过加速腐蚀的阴极反应而加快腐蚀进行;第二类,温度在100 ℃左右,H2S质量分数超过33 mg/kg时,局部腐蚀速率降低但均匀腐蚀速率增加;第三类,温度在150 ℃附近时,金属表面形成FeCO3或FeS保护膜,从而抑制腐蚀的进行。

2.4.2 NH3对CO2腐蚀的影响[1]6

NH3与CO2发生下列反应:

铵离子浓度增加,即CO2加速了应力腐蚀破裂,主要对碳钢、低合金钢造成应力腐蚀。

2.4.3 CO对CO2腐蚀的影响[1]6

CO2溶解于水生成碳酸,使pH值降低至3.3,在该条件下通入CO气体,CO吸附在金属表面而起到缓蚀剂的作用,阻止了因碳酸引起的钢的全面腐蚀。这时候若加载应力,由于滑移而在表面生成台阶露出新生面,金属开始溶解此新生面为阳极,其周围的CO吸附层为阴极,而使保护层开裂。主要造成碳钢、低合金钢应力腐蚀开裂。

2.4.4 Cl-对H2S腐蚀的影响

(1) H2S与钢反应生成了FeS,具有保护膜作用,由于存在Cl-,又破坏了保护膜,这种交替腐蚀作用大大加快了腐蚀速率,对碳钢以均匀腐蚀为主。

(2) 不锈钢具有很强的钝化能力,是一种具有活性至钝性转变特性的合金,其耐蚀性取决于表面膜的特性。在缺氧环境下,不锈钢表面钝态一旦被破坏,便难以弥合,会产生局部腐蚀,导致发生点蚀和应力腐蚀。

2.4.5 CN-对H2S腐蚀的影响[1]11

氢氰根离子(CN-)易引起HB,HIC,SOHIC和SSCC。氰化物溶解保护膜FeS,发生如下反应,而加速H2S的腐蚀,且产生有利于氢向钢渗透的表面;随着CN-浓度増加,对材料的腐蚀影响也增大。

Fe(CN6)4-与铁离子继续反应生成亚铁氰化亚铁:

2.4.6 NH3对H2S腐蚀的影响

NH3与H2S发生下列反应:

(NH4)2S能使H2S在水中的溶解度大大增加,提高HS-的浓度;另一方面,NH3溶于水后,提高了水的pH值,为CN-与FeS的反应提供了更有利的条件。

NH4HS盐沉积还会导致垢下腐蚀和结垢,腐蚀速率随NH4HS浓度和流速的增加而增加,NH3质量分数低于2%时,溶液腐蚀性很低。从表1可以看出,NH3质量分数均低于2%,因此碳钢材料基本满足耐腐蚀性的要求,不锈钢具有良好的耐蚀性。

3 设计选材分析

3.1 选材原则

(1) 设计选材要安全可靠、经济实用、便于施工、维护费用低,相关配套元件的市场可获得性高。

(2) 设计选材时,首先预估均匀腐蚀速率,初步选择满足管道设计寿命的材料,再考虑是否存在应力腐蚀及其他局部腐蚀。材料的应力腐蚀是否可通过热处理消除,若不能消除应力腐蚀风险,需考虑材料升级;对其他局部腐蚀需具体分析,在风险可控范围内选材。

3.2 不同材料的耐腐蚀性能

3.2.1 碳钢和低合金钢

根据上述分析,碳钢材料在湿的变换气中存在均匀腐蚀、应力腐蚀和垢下腐蚀等。从图1看出,碳钢、低合金钢仅在含水的CO2一种介质的腐蚀就已很快,加上其他介质相互作用及介质冲刷腐蚀会更快,因此不宜选用。

3.2.2 铁素体和马氏体不锈钢

根据图1,含17Cr和25Cr的钢在含水的CO2工况耐蚀性较好,综合材料价格,17Cr的材料可满足耐CO2均匀腐蚀要求。铁素体不锈钢、马氏体不锈钢两类材料虽然价格低,但材料塑性、韧性和焊接性能均较差,不适合做管道材料,因此也不宜选用。

3.2.3 304不锈钢

(1)均匀腐蚀

304不锈钢耐蚀性好于上述几种材料,也是工程项目首选经济型不锈钢材料。在200 ℃以下,不锈钢材料均匀腐蚀较小,其耐蚀性依赖于其表面以铬的氧化物为主的钝化膜,下面就局部腐蚀进行分析。

(2)晶间腐蚀

钢管、管件在出厂时,是经过固溶处理的,表面有一层钝化膜,晶界活性不大,有良好的耐蚀性。但管道现场施工难以避免焊接,焊接时,熔池温度高于1 300 ℃以上,而焊缝两侧靠近焊接区附近处于450~850 ℃的温度,即不锈钢敏化温度范围,此时元素C与强碳化物形成元素Cr形成以Cr23C6等为主的碳化物并分布在晶界上,这些碳化物中均含有大量的Cr,造成晶界附近Cr含量降低,当Cr质量分数低于钝化所需的12.5%,钝态受到破坏,耐蚀性降低,成为腐蚀薄弱点。在腐蚀介质中,贫铬区(阳极)和处于钝化态的不锈钢(阴极)之间建立起一个具有很大电位差的活化-钝化电池,在晶界上析出的Cr23C6不易被侵蚀,而贫铬区的小阳极(晶界)和未受影响的大阴极(晶粒)构成了局部腐蚀电池,在变换单元腐蚀介质作用下发生晶间腐蚀。

(3)应力腐蚀

在不含氧的微量Cl-介质中,钝化膜完好的管道,介质在流动状态,Cl-不会富集,不具备应力腐蚀开裂条件。但随着晶界上腐蚀加剧,由于Cl-的半径非常小,穿透力极强,很容易在贫铬区等薄弱处吸附,并在溶解时形成 FeCl2,逐渐形成闭塞电池,恶化腐蚀环境,从而在膜中形成孔隙。而孔隙在应力集中处,易形成裂纹源,产生微裂纹,还由于贫铬区强度较基体差,塑性变形集中在此区域内,因此在应力(主要是焊接残余应力及一部分装配应力、热应力和工作应力)作用下,裂纹沿着贫铬区扩展,从而产生晶间型的应力腐蚀开裂。随着服役时间延长,硫也会在晶间积聚变多,而且很容易产生多硫化物。大量的工程案例表明,奥氏体不锈钢在多硫化物的条件下所发生的腐蚀多为晶间型应力腐蚀开裂。而且硫和氯同时存在对材料的破坏会起到相互促进作用[7]。表1中工况三的温度处于82 ℃以下,按NACE MR—103第2.5条规定,非固溶处理的材料也存在硫化物应力腐蚀。

(4) 失效案例

国内有多套煤化工装置变换单元两相流变换气管线环焊缝出现大量开裂现象,失效材料全部是304不锈钢,裂纹基本上是垂直于环焊缝,长度10~15 mm,贯穿整个焊道。通过金相分析,裂纹为枝状穿晶,环焊缝和热影响区之外未发现开裂,纵焊缝未发现开裂。纵焊缝通常在制造厂经过固溶处理,降低了晶间腐蚀风险,而环焊缝由于现场条件限制无法进行固溶处理,证实了由晶间腐蚀引发焊缝应力腐蚀开裂。

3.3 设计选材

304不锈钢在变换单元介质中主要失效形式是因晶间腐蚀引发应力腐蚀开裂,设计应选择抗晶间腐蚀材料。

3.3.1 不锈钢抗晶间腐蚀选材

(1)选用抗晶间腐蚀能力强的超低碳(C≤0.03%)不锈钢,现场焊缝经再次加热时,由于钢中碳质量分数低,晶界处不易析出Cr23C6,在通常的腐蚀环境中不会发生晶间腐蚀。

(2)选用含Ti或Nb的不锈钢。Ti或Nb与C的结合力比Cr与C的结合力要高,含Ti或Nb的不锈钢中大部分C与Ti或Nb结合,形成稳定的TiC或NbC,不会再析出碳化铬,为了促使TiC或 NbC析出,含Ti或Nb的不锈钢在出厂时必须经过稳定化热处理。

3.3.2 设计选材验证

抗晶间腐蚀两相流变换气管道设计选材可用304L或321。来自气化单元经洗涤后的粗合成气中通常Cl-质量分数不超过1 μg/g,如图2所示,304L材料在点蚀曲线以上,可知321与304L抗点蚀接近,也能满足要求。实际工程设计的多套煤气化变换装置中,一套选择了321,其余均选用304L材料,运行时间最长的超过10 a,未发生任何腐蚀破坏,证实了选材方案的可靠性。

4 结束语

通常单一组分的腐蚀相对容易分析,多组分混合造成的腐蚀很难预测,有些组合可减缓腐蚀,有些组合会加速腐蚀;同样介质不同温度下的腐蚀速率、腐蚀类型也不同;工程中基本上是多组分组合,因此设计时应综合考虑。设计选材可采用价格从低到高依次排除法,按均匀腐蚀预估腐蚀速率,在管道设计寿命期,再分析局部腐蚀带来的风险,使设计选材安全可靠、经济耐用。经理论分析和实际工程应用验证,两相流变换气介质管道选用304L和321是经济合理、切实可行的。

[1] 孙家孔.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:264.

[2] 张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000:30-31.

[3] 王维宗,贾鹏林,许适群.湿硫化氢环境中腐蚀失效实例及对策[J].石油化工腐蚀与防护,2001,18(2):7-13.

[4] American Petroleum Institute.炼油厂固定设备的损伤机理:API571-2011[S].华盛顿:API Publications,2011:5-61.

[5] American Petroleum Institute.Use of Duplex Stainless Steels in the Oil Refining Industry:API 938C-2011[S].华盛顿:API Publications,2011:15.

[6] 左禹,熊金平.工程材料及其耐蚀性[M].北京:中国石化出版社,2008:13,83.

[7] 唐建群,张礼敬,巩建鸣.304不锈钢蒸发器开裂原因分析[J], 腐蚀与防护,2003,24 (4):281.

(编辑 王维宗)

Analysis of Material Selection in the Design of Two-Phase Flow Transforming Gas Pipeline

WangLanxi,JinWenyuan

(SINOPECNingboEngineeringCo.,Ltd.,Ningbo315103,China)

The history of coal chemical industry is relatively short, and hence domestic independent process packages are employed currently, but none licensor has recommended materials, due to the lack of relevant standards for design and material selection, especially for the transformation unit. As a result, the design and material selection often refer to material selection standards of refining units, as well as other relevant information and engineering experience. The main corrosion forms and corrosion conditions of each component were analyzed depending on the main corrosion components in two-phase flow transforming gas. Appropriate materials, 304L and 321 stainless steel, were finally selected through the following steps, i.e., preliminarily selecting suitable material according to the resistance to uniform corrosion, further determining the material by the analysis of local corrosion damage, and then analyzing the main reason why cracking of 304 pipe girth weld occurs through the engineering example. The rationality of material selection has been proved through many project applications.

two-phase flow transforming gas, corrosion, stress corrosion cracking, material

2016-11-15;修改稿收到日期:2017-02-27。

王兰喜(1964-),高级工程师,本科,1984年毕业于甘肃工业大学机械制造专业,现在中石化宁波工程有限公司从事管道材料设计工作。E-mail:wanglx.snec@sinopec.com