装车泵机械密封泄漏原因分析及处理

黄林林 汪元德

(中国石油兰州石化公司化肥厂)

装车泵机械密封泄漏原因分析及处理

黄林林*汪元德

(中国石油兰州石化公司化肥厂)

针对浓硝酸储运单元装车泵机械密封频繁泄漏的问题,通过现场检修观察、主要性能参数计算等方法综合分析了其机械密封失效原因。研究表明,机封端面比压偏高、无循环冲洗系统,是机械密封故障频繁的原因。采取降低端面比压、降低出口管线标高、增加循环自冲洗系统等措施,可使机封使用寿命得到延长,泵检修频率由20次/年降低到4次/年。

浓硝酸 机械密封 端面比压 平衡型 装车泵 储运

1 装车泵简介

兰州石化公司化肥厂15万t/a浓硝酸装置由山东省化工规划设计院设计,于2006年4月投产。该装置主要包括硝酸镁制备、稀硝酸浓缩、硝酸镁蒸发和浓硝酸储运四个单元。其中,浓硝酸储运单元具有浓硝酸储存、外送、装车 (火车、汽车)等流程,储运能力9.6万t/a,管道外送能力5.4万t/a(供苯胺装置),火车装车外运能力9.36万t/a,汽车装车外运能力0.24万t/a。浓硝酸储运单元1#装车泵用于向苯胺装置输送浓硝酸以及向运输槽车输送浓硝酸。自浓硝酸装置开车以来,该装车泵机械密封频繁泄漏,2011年至2014年该泵年平均检修次数达20次,严重影响了浓硝酸外送和装车工作。因此,解决1#装车泵机械密封的泄漏,延长泵的运行周期,已成为生产中亟待解决的问题。

浓硝酸储运单元1#装车泵 (设备号B-101A)为单级离心泵,主要用途为: (1)将7台浓硝酸储罐中的98%浓硝酸送往苯胺装置,输送距离约为200 m,每8 h输送1次; (2)将浓硝酸送往

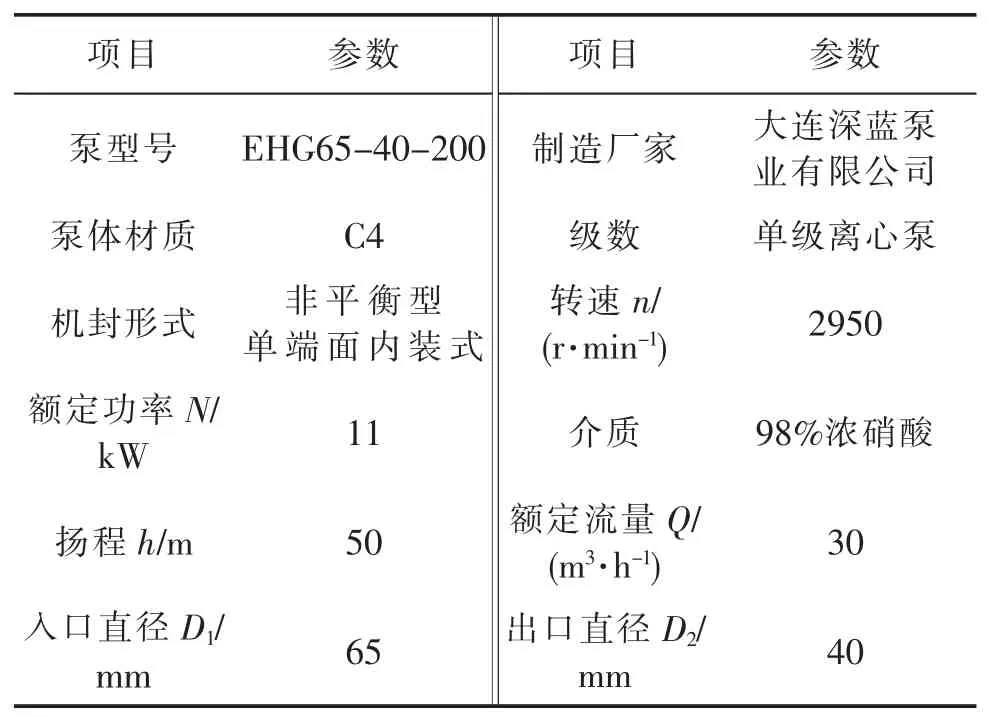

浓硝酸高位槽,通过装车鹤管装入运输槽车。该泵的主要技术参数如表1所示。

表1 1#装车泵的主要技术参数

1#装车泵机械密封为单端面内装式机械密封(见图1),动、静环材质均为碳化硅 (SiC)陶瓷。碳化硅 (SiC)是一种新型的、性能非常良好的摩擦副材料,它具有以下优点: (1)质量小,比强度高; (2)具有一定的自润滑性,摩擦系数小;(3)硬度高,耐磨损,组对性能好; (4)化学稳定性好,耐腐蚀; (5)耐热性能好,导热性能良好,耐热冲击。同时也具有缺点:质脆,抗机械冲击性能稍差。

图1 装车泵机械密封

2 装车泵故障情况

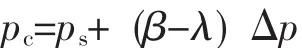

该装车泵自投运以来运行状况差,机械密封经常泄漏,不但造成人力、物力耗费极大,也造成了环境污染,给装置生产带来困难。据统计,2011年至2014年该泵年平均检修次数为20次。通过检修发现的情况有: (1)动静环表面有均匀的环状沟纹,静环碎裂,破碎断面颜色发蓝 (见图 2);

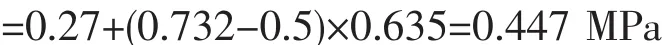

(2)动静环上有白色粉末颗粒 (见图3)。

图2 静环损坏情况

图3 动环上附着的白色粉末颗粒

3 故障原因分析

摩擦副表面出现均匀的环状沟纹,这是机械密封常见的失效形式。机械密封失效的主要原因有:

(1)采用了非平衡型密封,载荷系数太大,pcv值高,产生大量的摩擦热,使得介质汽化;

(2)抽空或汽蚀,使密封面出现干的或半干摩擦;

(3)介质不清洁,或出现结晶、结焦等细小的固体颗粒。下面对故障的原因作一分析。

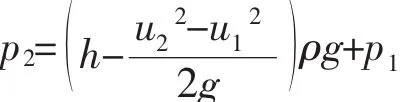

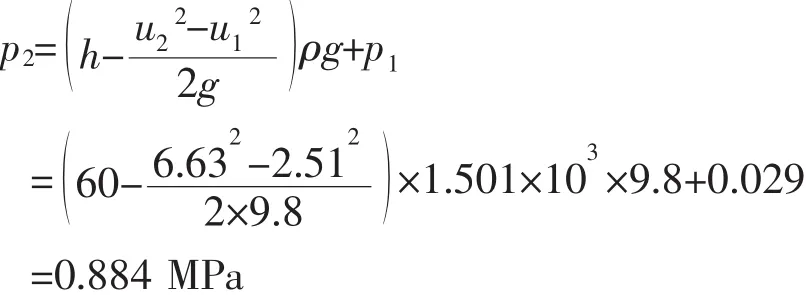

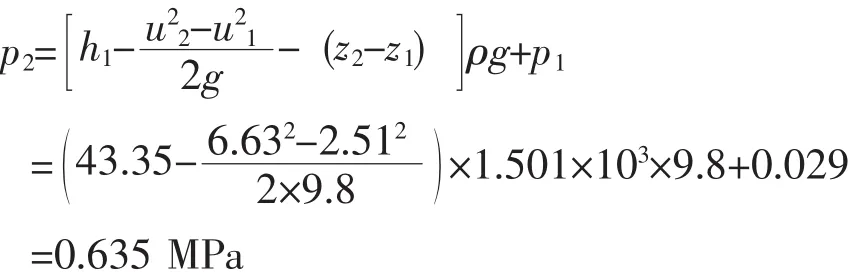

3.1 泵出口压力p2

98%浓硝酸密度ρ=1.501×103kg/m3,泵的扬程h=60 m,泵入口直径 D1=65 mm,泵出口直径D2= 40 mm,泵额定流量Q=30 m3/h。

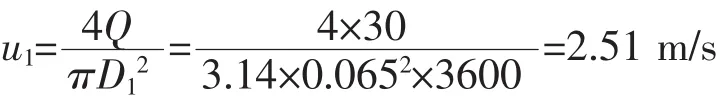

入口流速

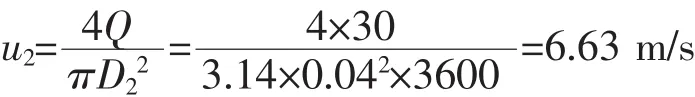

出口流速

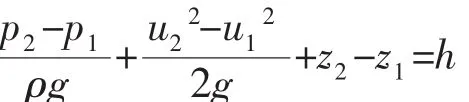

由伯努利方程

式中 p1——泵入口压力;

p2——泵出口压力。

由于z2≈z1,因此可将泵出口压力视为

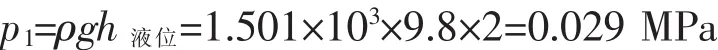

泵入口压力p1为浓硝酸罐静压。若浓硝酸罐(DN4200)液位为2 m,则

泵出口压力

由于该泵叶轮无平衡孔,因此密封腔流体压力pL约等于泵出口压力p2,即pL≈p2=0.884 MPa。

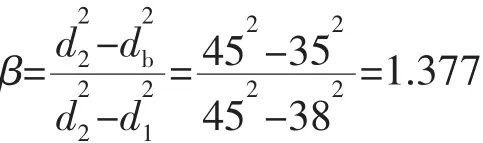

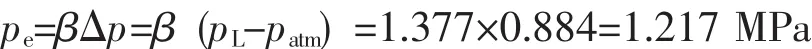

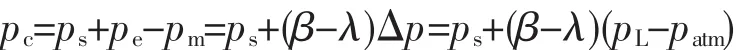

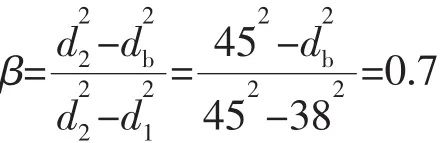

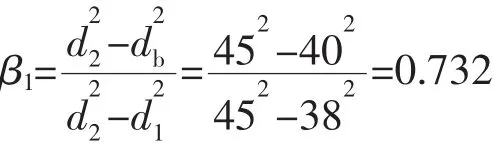

3.2 密封流体压力作用比压pe及平衡系数β

对轴套及机械密封进行测量可知,平衡直径db=35 mm,密封端面内径d1=38 mm,密封端面外径d2=45 mm。因此平衡系数β可按下式计算:

密封流体压力作用比压

式中 Δp——机械密封内外侧流体压力差;

pL——密封腔流体压力;

patm——大气压力。

经查资料可知,对于内装非平衡式机械密封,通常取平衡系数β=1.1~1.3。显然,该泵机封平衡系数偏高。

3.3 弹簧比压ps

该机封的压缩量为3 mm,通过计算得弹簧比压为0.27 MPa。经查资料可知,对于内装式机械密封,通常取弹簧比压ps=0.05~0.3 MPa,弹簧比压符合要求。

3.4 密封端面间液膜平均压力pm及反压系数λ

经查资料可知,对于内装式机械密封,一般液体反压系数λ=0.5。因此,密封端面间液膜平均压力pm可按下式计算:

3.5 端面比压pc

经查资料可知,内装式机械密封端面比压pc=0.3~0.6 MPa,显然,该泵机封端面比压pc偏高。

3.6 工作pcv值

经查资料可知,静环碳化硅、动环碳化硅摩擦副材料组合的许用工作pcv值 [pc]v=14.5 MPa·m/s,该泵机封pcv符合要求。

3.7 其他方面

该泵机械密封为非平衡型密封,由上述计算可知,虽然pcv值满足要求,但平衡系数偏高,端面比压偏高,动静环摩擦副产生的摩擦热较大,且该机封无自冲洗管线,机封运行时的热量无法带走,机封冷却效果差。由图2可知,静环破碎断面颜色变蓝,机封动环由于端面温度高,受热不均而发生碎裂。因此,机封端面比压偏高,无循环冲洗系统,是机封动静环出现环状沟纹、破裂的主要原因。

泵入口管线、出口管线均设有排酸导淋阀。在开泵过程中,需打开导淋阀排出泵体和管线内气体。操作人员在开泵过程中可能会发生排气不完全的情况,这会导致机封动静环干磨。因此,操作维护不到位是机封动静环出现环状沟纹、破裂的次要原因。

机械密封动静环一般采用一硬一软配对使用,在介质中有固体颗粒等特殊情况时才选用硬对硬配对使用。

由图3可见,机封上附着有白色粉末颗粒,可能为硝酸盐 (硝酸铵等)结晶物。但是该机封动、静环材质均为碳化硅 (SiC)陶瓷,为硬对硬结构,机封材质的选择是正确的。因此,浓硝酸介质中的粉末固体颗粒不是机封出现环状沟纹的主要原因。

4 改进措施

4.1 降低机封端面比压

由机封端面比压pc的计算式

可知,降低端面比压可采取的措施有:降低泵密封腔压力pL、降低平衡系数β、调整降低弹簧比压 ps。

(1)通过切割叶轮,降低泵出口压力p2,就可降低密封腔压力pL、端面比压pc。

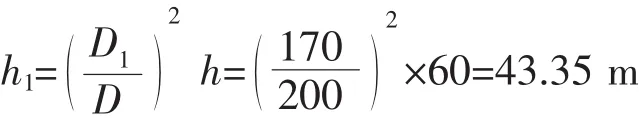

叶轮直径D=200 mm,若通过叶轮切割将额定扬程调整为h1=40 m,则根据叶轮切割定律

通过计算可知,该泵比转速Ns=45.59。查阅资料知,比转速Ns≤60时,叶轮最大切割量为20%。因此,取叶轮直径为170 mm,切割量为15%,满足要求。这时,额定扬程为

泵出口压力为

(2)改为平衡型机械密封,降低平衡系数β。

经查资料可知,对于内装平衡式机械密封,通常可取平衡系数β=0.55~0.85,故取β=0.70。

由下式

计算得出平衡直径db=40.23 mm,取db=40 mm。

改进后机械密封平衡系数

端面比压

经查资料可知,内装式机械密封端面比压pc=0.3~0.6 MPa,改进后机封端面比压符合要求。

(3)重新配管,降低泵出口管线标高。

将外送苯胺车间浓硝酸的管线 (苯胺十字处)高度降低7.5 m,泵克服位差所需的实际扬程降低了,从而就可降低泵出口压力p2(约0.11 MPa)。

4.2 安装机封反冲洗管线

加工制作接头,配制机封反冲洗管线。从密封腔引出介质返回泵入口处,利用介质自身循环冲洗密封腔,带走摩擦产生的热量。

4.3 加强技术管理

加强员工操作培训,要求在开泵过程中,打开出入口导淋阀,排尽泵体、管线内的气体,以防止机封干磨。

加强与检维修单位沟通,提高机封备件质量,从而提高机封使用寿命;提高检修质量,保证各项检修数据符合要求,防止泵出现振动等异常情况。

5 结论

机械密封是石油化工企业离心泵的薄弱环节,机械密封泄漏是造成设备频繁维修的主要原因。引起机械密封泄漏的原因很多,涉及机械密封设计选型、制造、安装、工艺操作等多方面。而精准找到故障原因,需要技术人员严谨的工作态度、执着的求真精神,经过现场观察、询问、检查、检测等手段进行综合分析、推理和判断,才能通过故障现象找到故障本质。

针对该装车泵出现的故障,通过采取降低端面比压、降低出口管线标高、增加循环自冲洗系统等改进措施,解决了该泵机封频繁失效的问题,机封使用寿命得到延长,降低了泵的检维修次数,检修频率由20次/年降低到了4次/年,节省了人工成本和检修备件费用,为装置的安稳运行提供了保障。

[1]王汝美.实用机械密封技术问答 [M].北京:中国石化出版社,2004:52-54.

[2]魏龙.泵维修手册 [M].北京:化学工业出版社,2009:37-38.

[3]关醒凡.现代泵技术手册 [M].北京:宇航出版社,1995:47-48.

Cause Analysis and Treatment of Mechanical Seal Leakage of Loading Pump

Huang Linlin Wang Yuande

According to the frequent leakage of the mechanical seal for loading pump of concentrated nitric acid storage and transportation unit,the failure reasons were analyzed through the field maintenance and observation, the main performance parameters calculation and other methods.The research showed that the high end surface pressure of the mechanical seal and the absence of circulating flushing system were the reasons for the frequent failure.By taking measures such as reducing the end face pressure,reducing the level of the outlet pipe,adding the circulating self-flushing system,the service life of the mechanical seal could be prolonged,and the maintenance frequency of the pump would be reduced from 20 times per year to 4 times.

Concentrated nitric acid;Mechanical seal;End face pressure;Equilibrium type;Loading pump; Storage and transportation

TH 311

10.16759/j.cnki.issn.1007-7251.2017.04.007

2016-07-11)

*黄林林,男,1984年生,工程师。兰州市,730060。