固体火箭发动机振动试验过试验分析与控制

王世辉,张 磊,李 铁,张 昱,云 杰,石 鹏

(中国航天科工集团第六研究院601所,呼和浩特 010076)

固体火箭发动机振动试验过试验分析与控制

王世辉,张 磊,李 铁,张 昱,云 杰,石 鹏

(中国航天科工集团第六研究院601所,呼和浩特 010076)

针对固体火箭发动机振动试验过程中出现局部过试验情况影响振动试验质量以及由于响应测点分布的局限性导致试验周期延长等问题,采用有限元技术与实际试验方法相结合,构建振动力源、试验夹具和固体火箭发动机一体化有限元模型;应用此模型进行振动试验系统动态力传递特性研究,找出振动力源、试验夹具和发动机之间动态力传递规律,选择合适的控制点与控制策略,改善振动试验局部过试验问题,提高振动试验质量,缩短试验周期。

振动与波;固体火箭发动机振动试验过试验传递特性

0 引言

随着科技的发展及航天工业对产品可靠性和环境适应性要求的不断提高,固体火箭发动机的高可靠性成为军工行业的发展重点。由于固体火箭发动机内部结构越来越复杂,振动试验产生过试验现象频繁出现。过试验会导致过试验部位承受量级过大,严重时会造成发动机局部损伤、产生严重影响。因此,系统地研究整个振动试验系统过试验产生的原因,缓解发动机振动试验出现局部过试验现象尤为重要。本文基于发动机试验与有限元仿真分析方法相结合对整个振动试验系统进行动态力传递特性分析,进而确定最佳控制点与控制策略,改善过试验情况,提高振动试验可靠性。

1 过试验理论分析

将振动台台面看成—个刚体,发动机结构固定在振动台上,进行发动机大系统建模,系统动力学模型就可以表达为:

转换为矩阵形式表达的系统状态方程为:

(1)

式中,下标s代表发动机结构,b代表振动台台面。在此假设振动台单向激励时,b只有一个自由度。

(2)

(3)

频域响应[1]为:

(4)

当以台面加速度作为控制值时,结构上各点加速度响应[1]为:

(5)

对于发动机结构的任意一个测点m的加速度响应与台面面加速度响应之间存在以下关系[1]:

(6)

从(6)式中可以得知:在系统共振频率上,连接点的原点频响函数Hbb和跨点频响函数Hmb极点相对应,两者比值不会出现极小值。但在系统的反共振频率上,即发动机结构的共振点上,原点频响Hbb出现极小值点,跨点频响Hmb却不为极小值,预示两者之比出现极小。所以试验频率当处于系统的反共振频率时,将此时的振动台 几乎为零的加速度控制为规范值Ab,就会导致发动机结构Am远远超出真实工作环境的响应值,甚至超过测试结构的极限响应值,从而导致发动机结构不必要的破坏。

2 振动试验系统建模

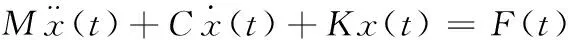

建立包括振动力源、试验夹具和固体火箭发动机在内的振动试验系统模型,根据振动力源、发动机几何样机,建立动态特性仿真的初步模型,进行模态分析及材料参数的灵敏度分析,确定模型修正参数[2]。研究基于材料参数的模型修正算法,根据试验测得的固有频率和振型对振动力源、发动机初步模型进行修正,确定振动力源、发动机振动分析模型。研究分析振动力源发动机所受振动载荷,以上述修正后模型为基础建立振动力源、发动机振动分析模型(传递函数)以及振动载荷下频率响应计算方法。具体建模方案如下:

图1 振动试验系统建模步骤

2.1 激励力源模型建立

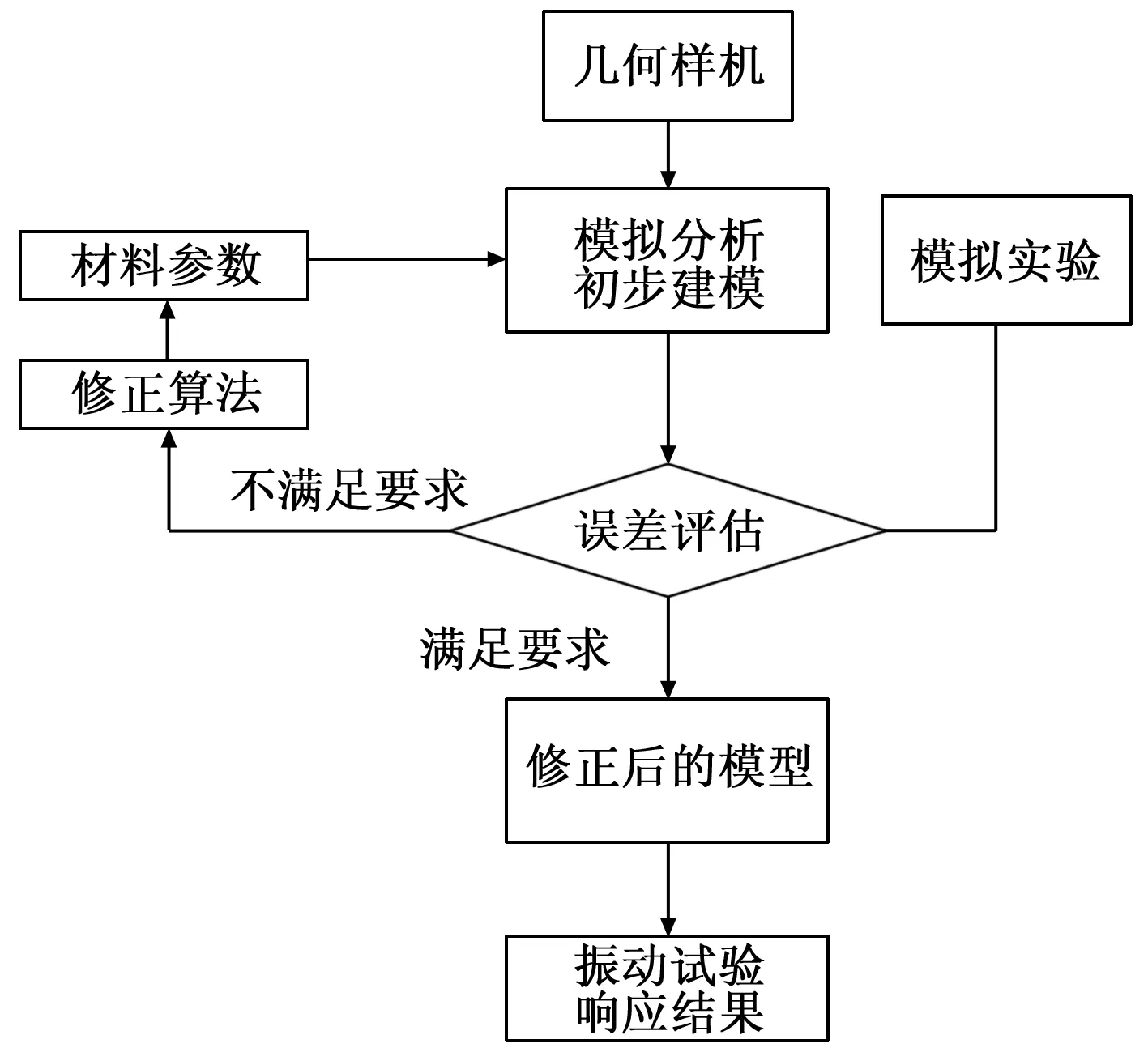

按照上述方法建立振动力源有限元分析模型如图2所示。

图2 振动力源动圈模型

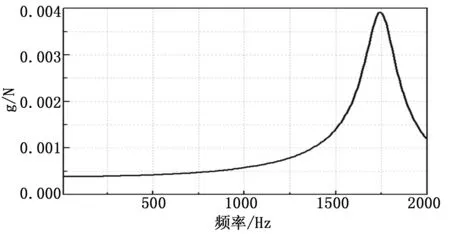

振动力源的主要工作部件为动圈,动圈模型的质量为201kg,与动圈实际质量误差为0.5%,通过ANSYS软件进行动圈自由状态模态计算,得到的动圈一阶纵向频率为1 748Hz,与试验测得的一阶纵向频率1 750Hz的相差2Hz,相对误差为0.001 1%[3-4]。

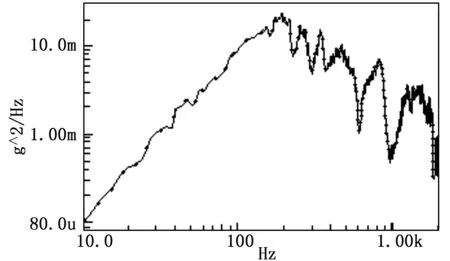

图3 振动力源频响函数曲线

2.2 振动试验夹具模型建立

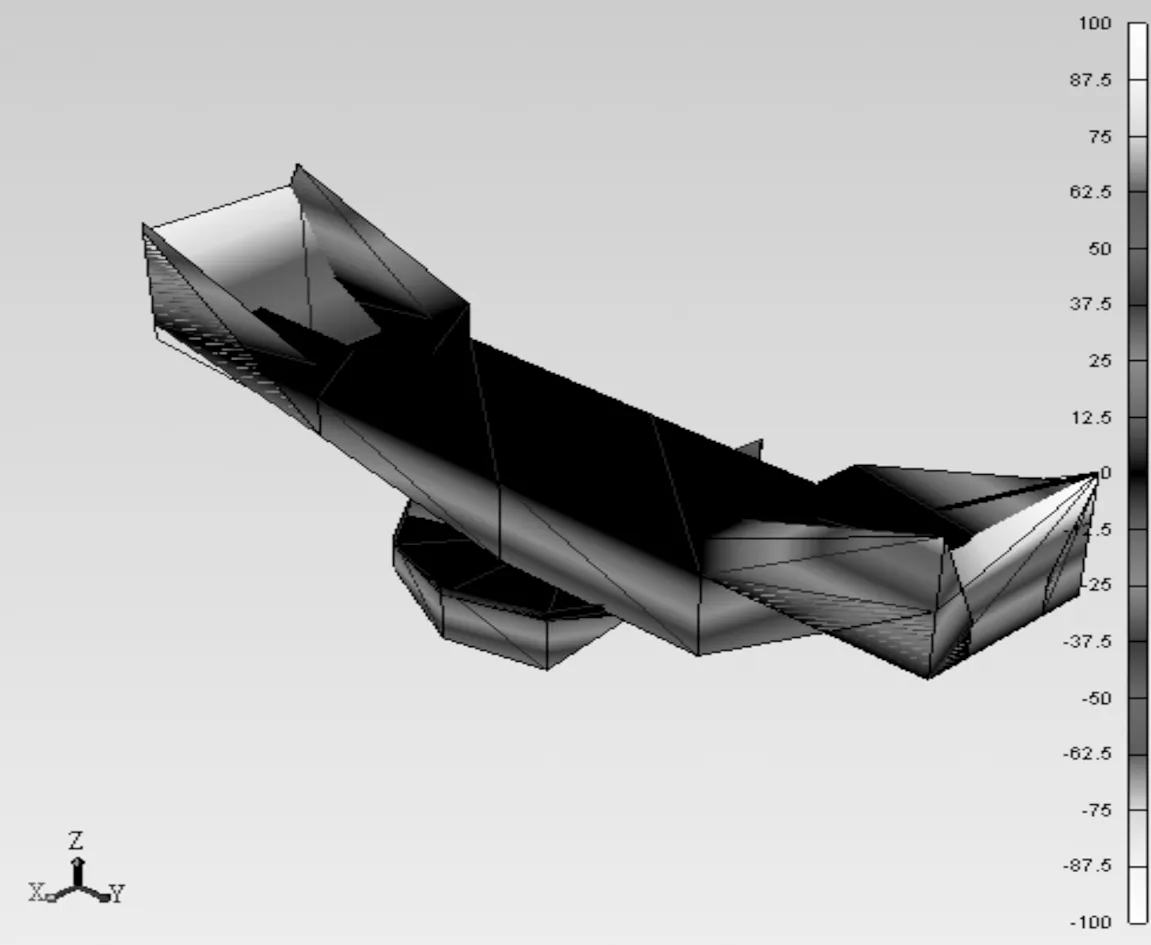

振动试验夹具模型质量为178.5kg,与夹具实际质量177kg相差1.5kg,误差为0.8%;振动试验夹具模型有限元分析的一阶弯曲模态频率为416.3Hz,振动试验夹具进行模态试验的结果为415Hz,频率相差1.3Hz,相对误差为0.3%[3-4]。模型有限元分析和夹具模态试验的一阶弯曲模态的振型图分别如图4、图5所示。

图4 振动试验夹具一阶弯曲模态试验振型图

图5 振动试验夹具模型一阶弯曲模态试验振型图

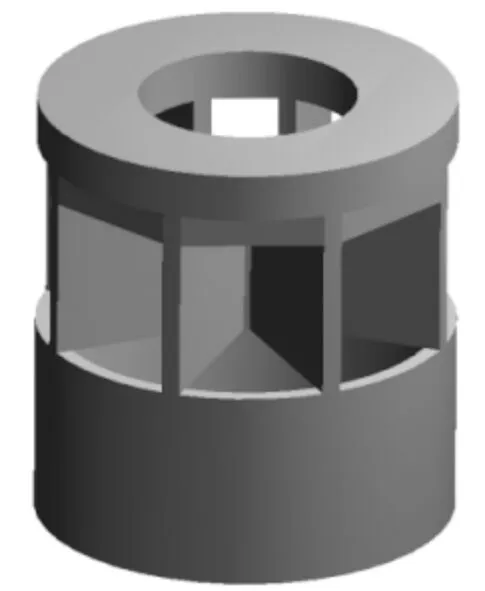

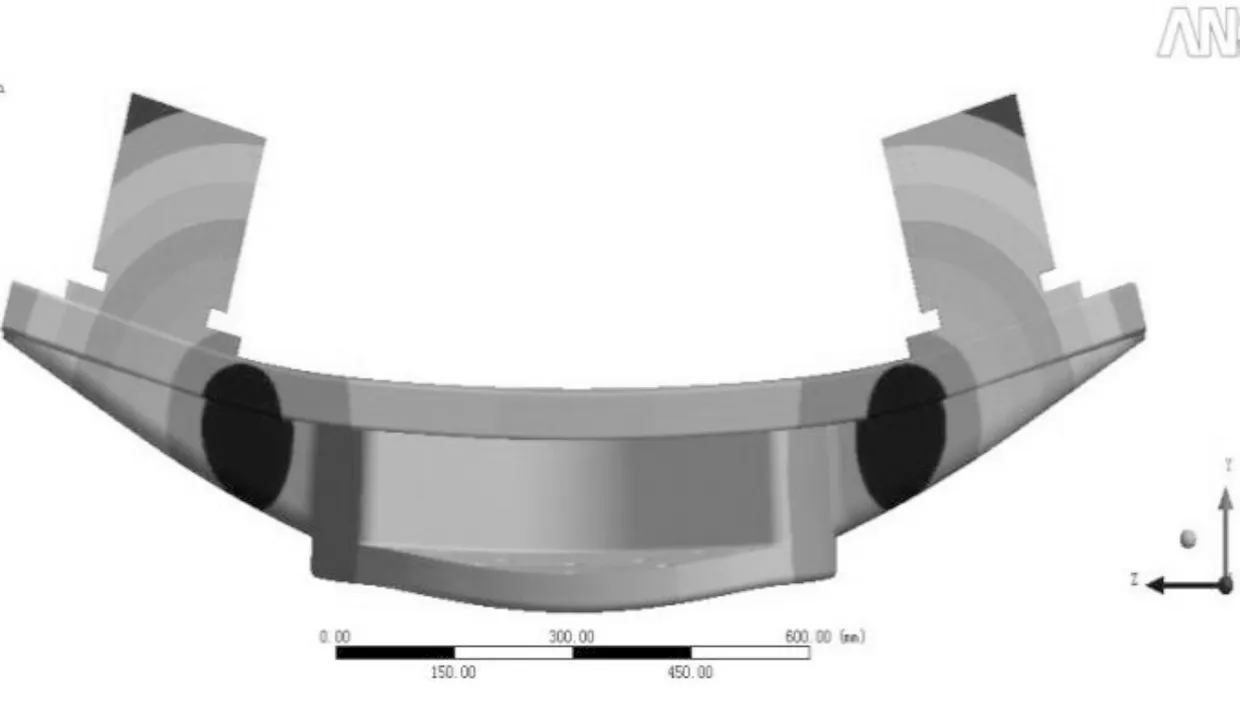

2.3 发动机模型建立

发动机模型质量188kg,与发动机实际质量186kg相差2kg,误差为1%;发动机模型有限元分析的一阶弯曲模态频率为82.5Hz发动机进行模态试验的结果为86.3Hz,频率相差3.8Hz,相对误差为4.6%[3-4]。模型有限元分析和模态试验的一阶弯曲模态的振型图分别如图6、图7所示。

图6 发动机模态试验一阶弯曲振型图

图7 发动机模型有限元分析一阶弯曲振型图

3 动态力传递特性分析

3.1 分析过程

以振动力源与夹具实际连接点,作为谱分析时激励力谱输入点,即以相同激励谱分别激励夹具下圆盘φ610、φ450的圆周上八等分的点,共16个点,对发动机和夹具作为一个整体进行谱分析[4]。

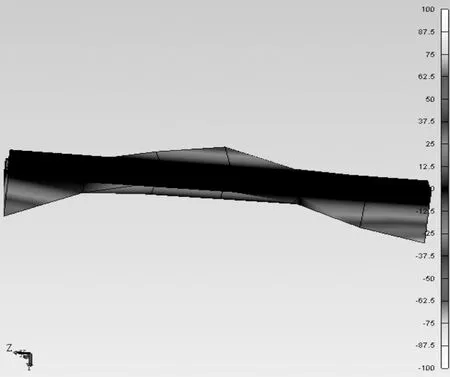

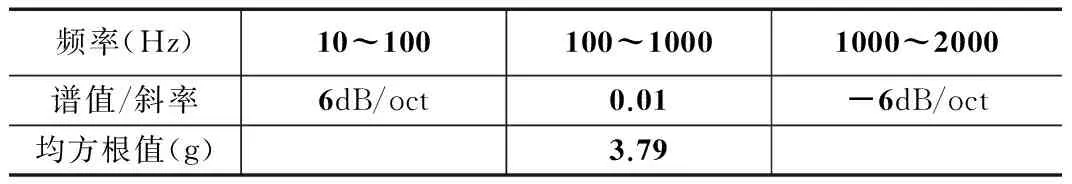

选择10-2 000Hz宽频带的典型随机激励谱形作为力源输入谱形,具体激励条件及谱形分别如表1、图8。

3.2 分析结果

在此激励条件下,以试验夹具和发动机作为整体,各部分的振动响应规律如下:

表1 激励条件表

图8 激励谱形图

1)夹具上贴近发动机的测点的振动均方根值在4.2到4.7之间;

2)前裙端面到距离前裙端面400mm区间段内,轴向测点的振动均方根值在5.1到5.4之间;

3)距离前裙端面400mm到距离前裙端面900mm区间段内,轴向测点的振动均方根值在4.8到5.05之间;

4)距离前裙端面900mm到距离前裙端面1 400mm区间段内,轴向测点的振动均方根值在6.1到7.2之间;

5)距离前裙端面1 400mm到距离前裙端面1 900mm区间段内,轴向测点的振动均方根值在5.7到6.4之间;

6)后裙端面到距离后裙端面300mm区间段内,轴向测点的振动均方根值在5.2到5.6之间。

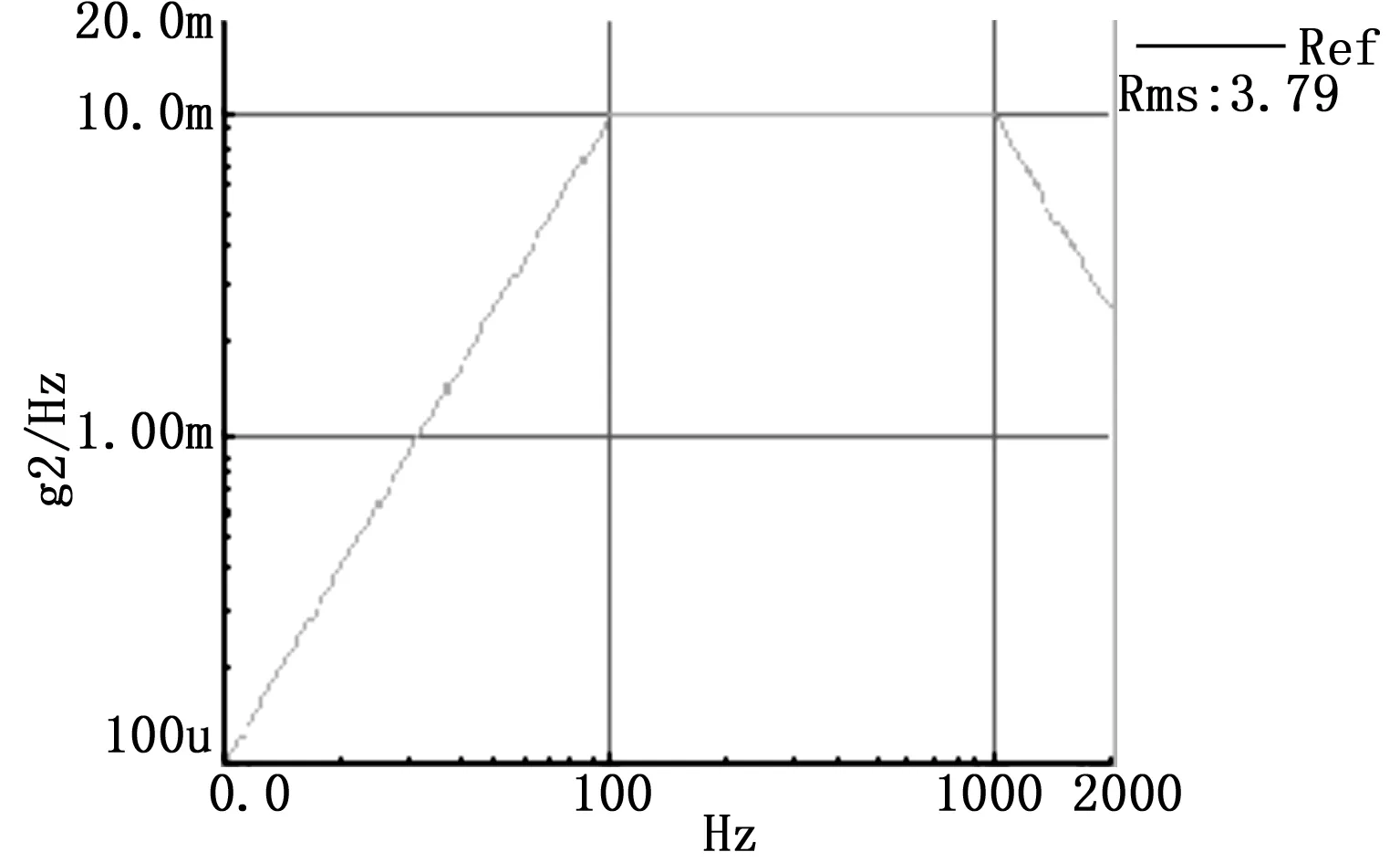

前裙端面到距离前裙端面400mm区间段内的测点的典型振动响应如图9所示。

图9 前裙端面到距离前裙端面400 mm区间段内的测点的典型振动响应图

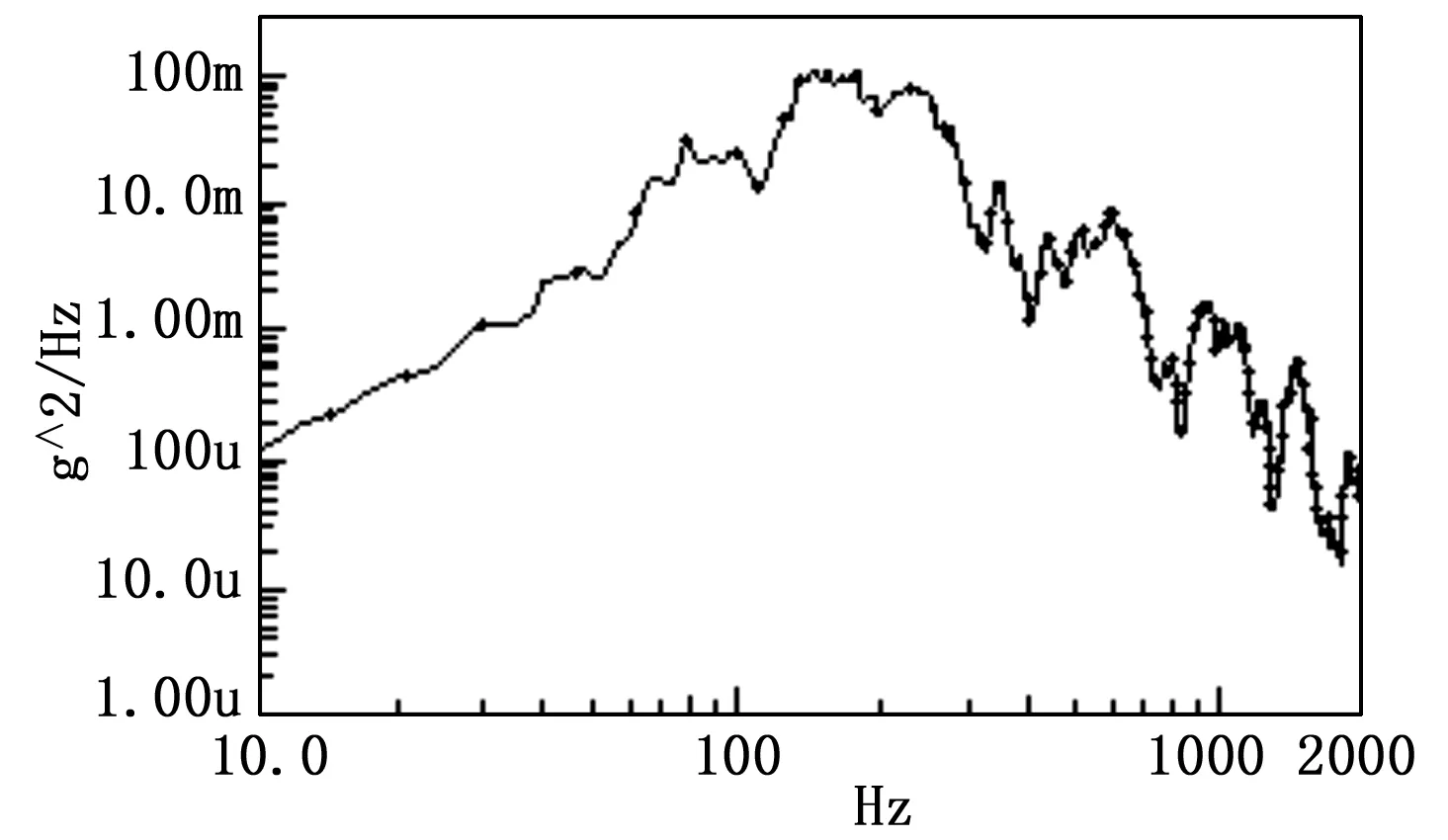

经计算,上图曲线均方根值为5.23g距离前裙端面900mm到距离前裙端面1 400mm区间段内的测点的典型振动响应如图10所示。

图10 距离前裙端面900 mm到距离前裙端面1 400 mm区间段内的测点的典型振动响应图

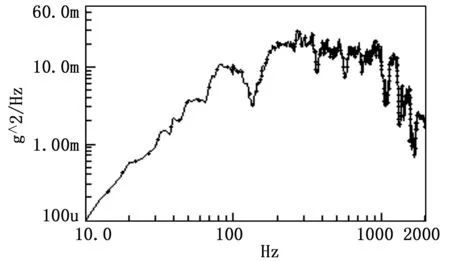

经计算,上图曲线均方根值为6.46g夹具上贴近发动机的测点的的典型振动响应图如图11所示。

图11 夹具上贴近发动机的测点的的典型振动响应图

经计算,上图曲线均方根值为4.39g试验要求为1)控制曲线允差在±3dB内;2)发动机前裙、筒段、后裙典型部位的振动响应量级与激励源量级的误差在±15%内。根据仿真分析结果和试验要求,选取夹具上贴近发动机的测点和距离前裙端面900mm到距离前裙端面1 400mm区间段内的测点做控制点进行极大值控制。

4 振动试验验证

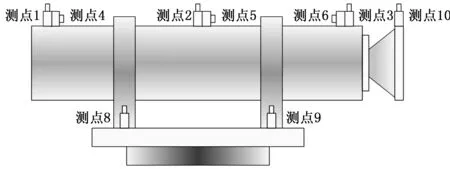

按照试验要求,在发动机前裙、筒段、后裙等典型部位分别布置加速度传感器[5],具体位置如图12所示。

图12 验证试验测点布置图

注:与激励方向同向定为轴向,与激励方向垂直定为横向。

测点1:前裙测点轴向(距前裙端面55mm处)

测点2:壳体中间轴向(距前裙端面1 100mm处)

测点3:后裙测点轴向(距后裙端面55mm处)

测点4:前裙测点横向(距前裙端面55mm处)

测点5:壳体中间测点横向距前裙端面1 100mm处)

测点6:后裙测点横向(距后裙端面55mm处)

测点8:前裙附近弧座与夹具下盘连接中心处轴向

测点9: 后裙附近弧座与夹具下盘连接中心处轴向

测点10:喷管出口端面轴向

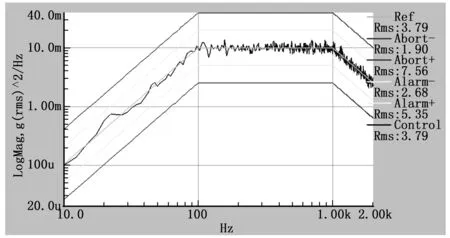

根据第三章结论,选取测点2、8、9为控制点进行极大值控制,控制曲线如图13所示。

图13 验证试验控制曲线

从图13中可以看出,试验控制曲线允差在±3dB内。

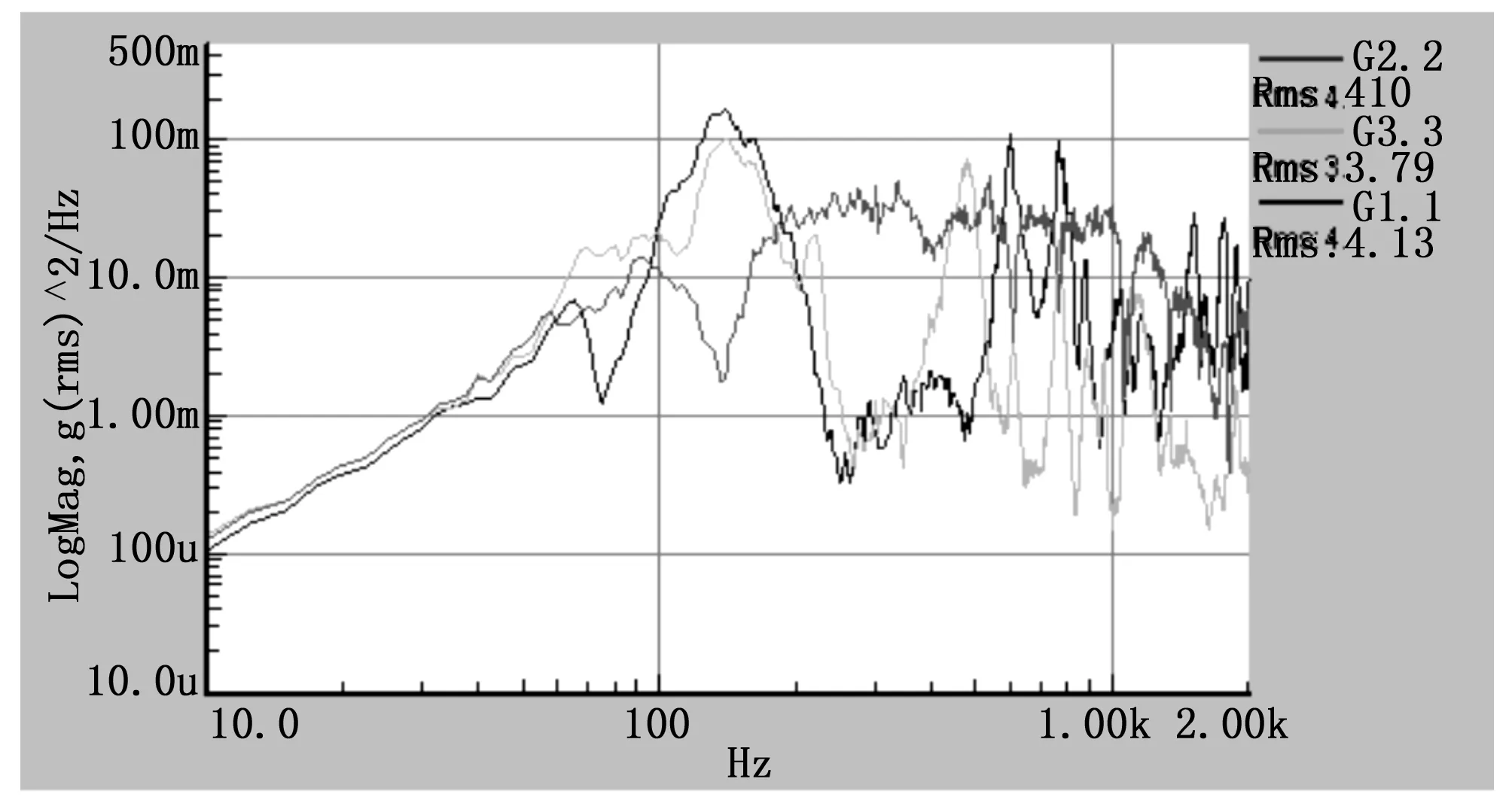

典型部位轴向响应曲线如图14所示。

图14 测点1、2、3振动响应曲线

从图14中可以得出,发动机前裙端面测点振动响应量级为4.13g,与振动力源输入量级3.79g的误差为8.9%;

发动机壳体中间测点振动响应量级为4.10g,与振动力源输入量级3.79g的误差为8.1%;

发动机后裙端面测点振动响应量级为4.09g,与振动力源输入量级3.79g的误差为7.9%。

综上,发动机前裙、筒段、后裙典型部位的振动响应量级与激励源量级的误差在±15%内。

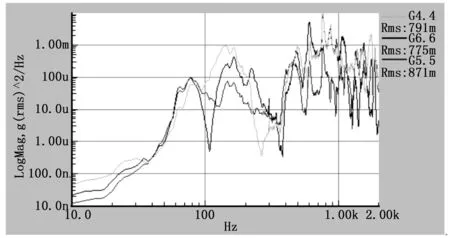

典型部横向响应曲线如图15所示。

从图中可以得出,前裙端面测点的横向振动比为0.791/4.13=0.19;

壳体中间测点的横向振动比为0.871/4.10=0.21;

后裙端面测点的横向振动比为0.775/4.09=0.19。

综上,发动机前裙、筒段、后裙典型部位的横向振动比小于0.45(国军标150A.16-2009规定)

图15 测点4、5、6振动响应曲线

5 结论

本文针对固体火箭发动机振动试验局部过试验问题,通过有限元仿真方法对某型号固体火箭发动机振动试验系统进行动态力传递特性分析,得出发动机各部位的动态传递规律,应用此规律进行最佳控制点和控制策略的选择,以避免局部过试验现象,并进行某型号固体火箭发动机振动试验验证,试验结果符合要求。此动态力传递特性分析方法为固体火箭发动机振动试验预分析方法,为顺利完成固体火箭发动机及其零部件振动试验奠定基础,提高振动试验可靠性。

[1] 周 莹, 宋汉文.力控振动试验与过试验现象分析[J].振动与冲击, 2008,27(4):82-84.

[2] 范宣华.电动振动台建模与试验仿真技术研究[D].中国工程物理研究院,2005.

[3] 俞云书.结构模态试验分析[M].北京:宇航出版社, 2000.

[4] 刘 伟,高维成,等.ANSYS12.0 宝典[M] .北京:电子工业出版社,2010.

[5] 胡志强, 法庆衍, 张 越,等.随机振动试验应用技术[M]. 北京:中国计量出版社, 1996.

Analysis and Control of Excessive Level in Vibration Test for Solid Rocket Motor

Wang Shihui,Zhang Lei,Li Tie,Zhang Yu,Yun Jie,Shi Peng

(CASIC 601STinstitute, Huhehaote 010076,China)

According to local excessive test in vibration test procedure of solid rocket motor impacting test quality as well as measuring points distribution limitations leading to extended response test cycle, combined with finite element and actual test methods, building incentive source, test fixtures and finite element model of integration for solid rocket motor. Vibration test analysis of dynamic force transmission characteristics using these models, identifying laws of dynamic transitivity between force source, test fixtures and solid rocket motors, then select the appropriate control points and control strategy to ease local excessive experiment problems of vibration test, to improve quality, shorten the period of experiment.

vibration and wave; solid rocket motor; vibration test; excessive test; transmission characteristics

2016-11-03;

2016-11-26。

军品自主创新项目。

王世辉(1985-),女,内蒙古呼和浩特人,理学硕士,主要从事固体火箭发动机振动试验测试技术的研究。

1671-4598(2017)04-0247-04

10.16526/j.cnki.11-4762/tp.2017.04.067

V435.6

A