某海底管道腐蚀的原因

李 力,李家锋,王 宏,蒋满军

(1. 中海石油(中国)有限公司 湛江分公司,湛江 524057; 2. 上海环境工程技术分公司,湛江 524057)

失效分析

某海底管道腐蚀的原因

李 力1,李家锋2,王 宏2,蒋满军2

(1. 中海石油(中国)有限公司 湛江分公司,湛江 524057; 2. 上海环境工程技术分公司,湛江 524057)

采用腐蚀模拟试验、腐蚀产物分析、宏观分析等方法分析了某海底管道的腐蚀原因。结果表明:引起海底管道腐蚀失效的主要原因为垢下腐蚀。

海管腐蚀;垢下腐蚀;腐蚀失效

海底管道是海上油气田开采时的重要设施,担负着油气田油气水输送的重要责任,一旦出现腐蚀事故,不仅影响油气田生产,同时可能造成重大海洋腐蚀事故。近年来,随着中后期油田的增多,海底管道腐蚀失效案例越来越多,这给油田生产和海洋环境管理造成了很大压力。本工作对某海上油田碳钢海底管道的腐蚀穿孔泄漏事故进行了详细的研究和分析,并根据腐蚀原因,提出了相应的防治措施,以期为其他海底管道的防护提供参考和借鉴。

1 腐蚀环境分析

海底管道为双层管,外壁有3PE防腐蚀层防护,双层管道环空为聚氨酯保温材料。海底管道外部为海水环境,内部输送介质为油气水混合介质,内壁处于油气水环境中,海底管道压力为1.5~2.0 MPa,温度为44~52 ℃,输送介质含水率最高约40%,流速最大约5.0 m/s,设计流速11 m/s,气相介质中CO2质量分数约3%,气田未检出H2S,水相未检出细菌,生产水pH为6.8,矿化度为33 175 mg/L,Cl-质量浓度为18 974 mg/L。海底管道上游油井有结垢发生,管道采用X65碳钢制造而成,内壁采用化学药剂法防腐蚀,缓蚀剂加注质量浓度为30 mg/L。海底管道设计寿命20 a,已服役10 a,设计壁厚为12 mm。

海底管道输送的生产水矿化度高,Cl-含量高,腐蚀环境比较恶劣,管壁直接暴露在腐蚀介质中,存在腐蚀隐患。由于有3PE防腐蚀层的保护,外壁腐蚀情况相对较好。

2 宏观分析

截取一段腐蚀穿孔的海底管道进行分析,剖开海底管道内外层后发现,海底管道环空聚氨酯保温层被油水浸泡,呈现黑色,内管腐蚀严重,分布有孔径不一的穿孔,内管内壁有垢样,呈黄色,腐蚀特征如下:外层套管有一个穿孔,穿孔内壁腐蚀形貌成喇叭形,外层3PE防腐蚀层有一个穿孔,未发现其他质量问题;内管有多处穿孔,穿孔呈一条线排列,都处于6点钟方向,穿孔形貌大致呈喇叭状,内大外小,同时内管内壁存在未穿孔喇叭形的局部腐蚀,腐蚀孔周围金属较光滑;内管内壁表面有大量的垢样,表层松软,内层质地较硬,见图1。

图1 海底管道腐蚀形貌Fig. 1 Corrosion morphology of the subsea pipeline

初步分析,腐蚀穿孔是由内向外腐蚀形成的,腐蚀过程为:内管在溶液介质中腐蚀穿孔,然后介质进入到海底管道环空,管道外层套管内壁受到介质腐蚀,最终腐蚀穿孔。

3 理化分析

3.1 腐蚀产物分析

对表层腐蚀产物和内层腐蚀产物进行取样分析,结果见表1。结果表明,表层物质由FeCO3、CaCO3和Ba0.75Sr0.25SO4组成,内层物质由FeCO3、Fe3O4、Fe2(CO3)(OH)和BaSO4组成,其中FeCO3、Fe3O4和Fe2(CO3)(OH)为腐蚀产物,CaCO3为碳酸钙垢,Ba0.75Sr0.25SO4和BaSO4为钡锶垢。表层腐蚀产物和内层腐蚀产物有区别的原因为表层腐蚀产物为金属在含有CO2溶液中的腐蚀产物,内层除了CO2腐蚀产物外,还有垢下腐蚀产物(铁的氧化物)。

表1 腐蚀产物分析结果(质量分数)Tab. 1 Analysis results of corrosion products (mass)

3.2 表面微观形貌分析

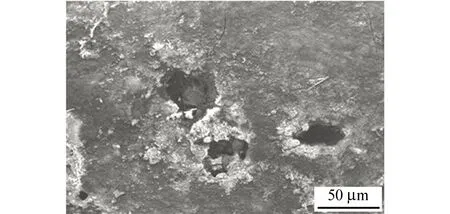

为观察管道内壁腐蚀形貌,在分析管段上切取15 mm×15 mm块状试样,用丙酮清洗烘干后,在扫描电子显微镜(SEM)下观察其内壁表面形貌,详见图2。由图2可见,腐蚀产物表面有孔洞,且腐蚀产物与管壁之间存在裂缝,这些孔洞和裂缝提供了介质进入的通道,为垢下腐蚀的形成营造了很好的环境。

图2 管道内壁腐蚀形貌Fig. 2 Corrosion morphology of inner surface of the pipeline

4 腐蚀模拟试验

4.1 缓蚀剂效果评价试验

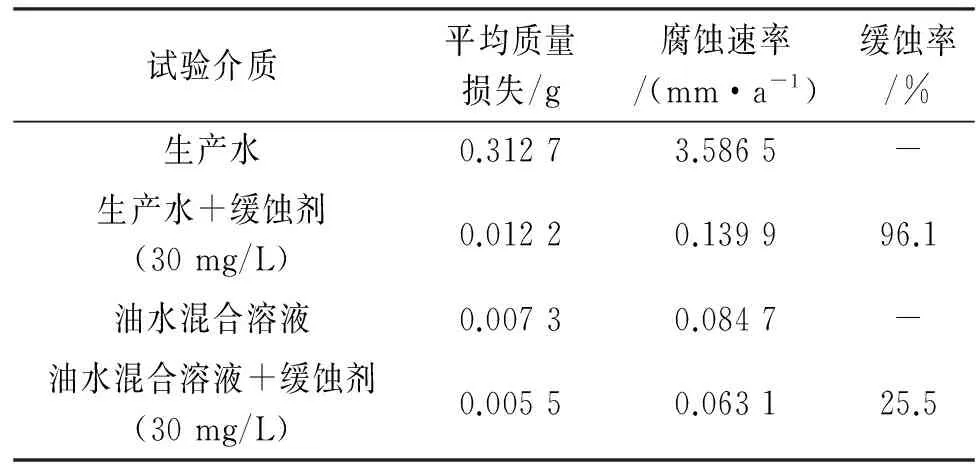

参考SY-T 5273-2012《油田采出水用缓蚀剂性能评价方法》标准,采用高温高压釜对缓蚀剂性能进行了评价,试验条件和试验结果见表2和表3。

表2 缓蚀剂性能评价试验条件Tab. 2 Evaluated test conditions of the corrosion inhibitor

表3 缓蚀剂评价试验结果Tab. 3 Evaluated results of the corrosion inhibitor test

由表2和表3可见,海底管道生产水腐蚀性强,试样在此环境中会发生严重腐蚀,尤其是没有缓蚀剂保护的情况下,腐蚀更严重;在油水混合溶液中,试样的腐蚀速率相对较低,为中度腐蚀,缓蚀剂性能良好。杨丙飞等[1]研究表明,油田原油对碳钢具有一定的缓蚀作用,而上述试验中,试样在油水混合物中的腐蚀速率低很多的原因为石油对金属的缓蚀作用。由此可见,直接暴露在生产水中的海底管道具有很大的腐蚀隐患。另外,对试片检查后,未发现局部腐蚀。

4.2 垢下腐蚀模拟试验

根据海底管道内壁垢样情况,采用高温高压腐蚀试验设备,有针对地性设计垢下腐蚀模拟试验。试验材料是表面结垢的X65管线钢试样,试验条件如4.1节缓蚀剂评价试验,试验时间为30 h。试验结果表明,表面结垢的X65管线钢试样在不含和含有30 mg/L缓蚀剂的油水混合溶液中的均匀腐蚀速率分别为0.156 8 mm/a和0.149 8 mm/a,其在两种试验溶液中的局部腐蚀速率分别为0.889 7 mm/a和0.879 8 mm/a。这表明,在有垢存在的情况下,无论腐蚀溶液中是否添加缓蚀剂,金属材料表面都有局部腐蚀产生,且腐蚀速率相差很近,其中局部腐蚀速率很高,说明添加的缓蚀剂对垢下腐蚀的缓蚀作用很小。根据宋蔚等[2]对缓蚀剂在金属表面的成膜机理进行分析,认为上述两种情况下腐蚀情况基本不受缓蚀剂影响的原因可能是垢的存在阻止了缓蚀剂在垢下金属表面膜的形成,致使缓蚀剂起不到应有的保护作用。

此外,对未加缓蚀剂的试片表面产物进行分析,其腐蚀产物为FeCO3,试片表面XRD结果中,CaCO3、SiO2和BaSO4为试验垢样成分,试片表面无铁的氧化物的主要原因是:室内模拟无法模拟无机垢致密附着于挂片表面的过程,无法在1个月之内建立起闭塞电池环境,即无法建立CaCO3、BaSO4垢组成的致密结垢膜,因此腐蚀产物只为FeCO3。结合海管服役周期和设计壁厚以及局部腐蚀速率计算,垢下腐蚀完全存在海底管道腐蚀穿孔成为可能。

5 分析与讨论

海底管道腐蚀穿孔是由垢下腐蚀造成的,腐蚀发生的过程如下:油田采出水因环境因素的变化产生碳酸垢和钡锶垢,垢样沉积在金属表面,随着时间推移,垢样变得致密,并且垢样与金属壁之间存在一定的缝隙,管内油水介质在输送过程中逐渐分离,因为介质含水率较低,分离的生产水只能覆盖管道底部,即6点钟附近,生产水随之进入垢样与金属壁之间的缝隙内,形成闭塞环境,由于含碳管内介质溶液腐蚀性很强,很快就在垢下形成局部腐蚀,由于垢样的阻挡作用,缓蚀剂无法在垢下金属表面形成保护膜,因此,垢下腐蚀几乎完全处于无保护状态,随着局部腐蚀的加剧,闭塞环境内部去极化离子H+消耗后得不到有效补充,还原反应停止进行,而外部环境H+能得到有效补充,还原反应继续进行,由此在闭塞环境内外形成浓差电池,内部为阳极,外部为阴极,大阴极小阳极的形成,加速局部腐蚀反应,随着腐蚀发生,闭塞溶液Fe2+过剩,为了保持电荷平衡,生产水中的Cl-进入闭塞溶液中,随着Fe2+的水解,H+增加,闭塞溶液pH降低,加速腐蚀发生,这也是海底管道穿孔表面比较光滑的原因,随着腐蚀反应的进行,Cl-重复进入闭塞溶液,由此形成自催发反应,加速腐蚀,最终造成海底管道内壁腐蚀穿孔,张登庆等[3]对集输管线垢下的闭塞腐蚀效应进行了研究,其腐蚀机理与本文阐述基本相同。海底管道内壁穿孔后,油水介质进入到海管环空,进一步腐蚀海底管道外层套管,最终使海底管道腐蚀失效。由于海底管道含水率较低,沉积物在海管底部最容易形成,海底管道底部最容易形成垢下腐蚀环境,所以海底管道腐蚀穿孔都在6点钟位置,且呈线性排列。

6 结论与建议

(1) 海底管道腐蚀形貌和特征表明,腐蚀穿孔是由内往外腐蚀引起,其腐蚀过程为海底管道内管内壁在输送介质腐蚀下腐蚀穿孔,介质进入海底管道环空后,对海底管道外层套管腐蚀,最终引起海底管道腐蚀失效。

(2) 试验表明海底管道输送介质水相腐蚀性很强,海管缓蚀剂效果良好,而对于缓蚀剂保护不到位的垢下金属表面存在很大的腐蚀隐患。

(3) 试验研究表明,海底管道腐蚀穿孔主要原因为垢下腐蚀,而海底管道输送介质腐蚀性强并具有结垢性是海底管道腐蚀失效的起因,具有结垢性的水相为垢下腐蚀提供了条件,形成的垢使缓蚀剂无法对垢下金属提供保护,而海底管道析出的生产水腐蚀很强,使垢下腐蚀能够快速形成和发展,最终导致海管腐蚀穿孔,为了防止垢下腐蚀的形成,海底管道添加的缓蚀剂评选时需要考虑垢下腐蚀的因素,同时,在海底管道上游添加阻垢剂,降低或阻止垢样的形成,制定严格的清管制度,定期把沉积物清除。

[1] 杨丙飞,肖英玉. 油田污水中钢铁的腐蚀控制研究[J]. 腐蚀与防护,1993,14(3):182-183.

[2] 宋薇,田禾,张津红. 缓蚀剂的成膜机理分析[J]. 天津理工学院学报,2004,20(4):68-70.

[3] 张登庆,胡宏萍. 集输管线垢下腐蚀的闭塞效应研究[J]. 油气田地面工程,2002,21(5):14-16.

Corrosion Cause of a Subsea Pipeline

LI Li1, LI Jia-feng2, WANG Hong2, JANG Man-jun2

(1. CNOOC Ltd Zhanjiang Branch Company, Zhanjiang 524057, China;2. Shanghai Environment Project Technology Branch Company, Zhanjiang 524057, China)

In order to study the corrosion cause of a subsea pipeline, corrosion rest, surface analysis, XRD, SEM etc were performed. The results indicate that the main failure reason of the subsea pipleline was corrosion under the scale formed in service.

corrosion for seapipe; scaling-corrosion; corrosion failure

10.11973/fsyfh-201703017

2016-03-11

蒋满军(1982-),工程师,从事腐蚀与防护的相关研究工作,15767398485,jiangmj@cnooc.com.cn

TG174

B

1005-748X(2017)03-0240-03