Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响

陆春洁,曲锦波,杨 汉,张 娟

(江苏省(沙钢)钢铁研究院,张家港 215625)

Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响

陆春洁,曲锦波,杨 汉,张 娟

(江苏省(沙钢)钢铁研究院,张家港 215625)

在模拟油船货油舱下底板所处的腐蚀环境中进行了腐蚀试验,并利用电子探针和电化学分析等方法研究了Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响。结果表明:Mo元素可细化组织,提高自腐蚀电位,促进Cu在锈层中富集,提高钢板在货油舱下底板环境中的腐蚀均匀性,抑制局部腐蚀,提高耐腐蚀性能;但Mo含量超过0.1%(质量分数)后,组织过分细化,由于整体表面反应自由能降低,耐腐蚀性能有所降低。

Mo元素;货油舱下底板船板钢;耐腐蚀性能

在世界石油贸易中常通过油船来实现原油的远洋运输。原油成分的多样性且含有多种酸性腐蚀介质,造船工艺的复杂性和油船航线中的各种海况,都会导致装载原油的货油舱(COT, Cargo Oil Tank)腐蚀严重,油船的寿命大大缩短,甚至威胁到原油运输的安全。传统的抑制腐蚀的方法是使用防腐蚀涂层将钢材与腐蚀环境隔离,但由于COT的涂布面积庞大,且每隔5~10 a就需重新涂布一次,施工成本高,工期长,且施工环境恶劣,难以保证涂装质量[1-5]。

为此,日本提出了货油舱腐蚀防护的另一条途径,即应用耐腐蚀性能良好的免涂装新型船板,以降低货油舱的建造、维护周期和成本,并大幅提高货油舱的使用安全性[6-8]。2010年,国际海事组织(IMO)将油船货油舱用耐腐蚀高强船板纳入强制规范,并于2013年1月1日正式实施。由于IMO相关标准具有强制性,形成日本钢铁企业在耐腐蚀船板领域的垄断性供应,对我国承接船舶订单形成技术壁垒。

我国在油船货油舱耐蚀钢的研发方面尚处于起步阶段。研究表明,Mo元素可提高海洋环境中钢材的耐腐蚀性能[9-10],但在货油舱下底板所处的高浓度Cl-强酸环境中,Mo元素对钢材耐腐蚀性能的影响研究较少。本工作应用自制的货油舱下底板所处环境模拟腐蚀装置,对三种不同Mo含量的低合金船板钢进行标准的COT下底板的模拟腐蚀试验,分析了Mo含量对货油舱下底板用船板钢耐腐蚀性能的影响。

1 试验

1.1 试验材料

试验设计了3种不同Mo含量的低合金钢,采用150 kg真空感应炉冶炼,真空浇注成钢坯,化学成分见表1。

表1 试验钢的化学成分(质量分数)Tab. 1 Chemical composition of test steels (mass) %

将钢坯放入箱式炉中加热到1 200 ℃保温2 h,以保证合金元素充分固溶且原始奥氏体晶粒不过分长大。然后在双辊可逆式试验轧机上进行两阶段控制轧制:再结晶区开轧温度为1 050 ℃,总压下率为67%,未再结晶区开轧温度为880 ℃,总压下率为70%,终轧温度850 ℃。成品厚度为15 mm,轧后钢板以15 ℃/s的平均冷速冷却至550 ℃。3种试验钢的力学性能指标均优于EH36船板钢标准要求。

1.2 试验方法

沿轧态钢板纵向切取腐蚀样条,根据IMO Resolution 289(87) 《Performance standard for alternative means of corrosion protection for cargo oil tanks of crude oil tankers》标准要求制备腐蚀试样,每个成分取5个平行试样,试样尺寸为(25±1) mm×(60±1) mm×(5±0.5) mm。试验前,试样经打孔、表面用600号的砂纸打磨、除油剂清洗、无水乙醇脱水、丙酮除油后,测量尺寸并称其质量,尺寸精确到0.01 mm,质量精确到0.000 1 g。使用pH为0.85、质量分数为10%的NaCl溶液模拟货油舱下底板所处的腐蚀环境,每隔24 h更换一次溶液使其pH变化降至最低,试验温度为(30±2) ℃,试验时间为72 h。试验结束后,将试样浸入除锈溶液(500 mL盐酸+500 mL去离子水+10 g六次甲基四胺)中,并用毛刷清除腐蚀产物,清洗烘干后称其质量。根据腐蚀前后质量差计算平均腐蚀速率。

使用Gamry Framework电化学工作站在pH为0.85、质量分数为10%的NaCl溶液中对试验钢进行电化学测试,测试采用三电极体系。其中,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为3种试验钢。工作电极的工作面尺寸为10 mm×10 mm,其余面用环氧树脂包覆。电化学阻抗谱测试频率为10 mHz~100 kHz,幅值为5 mV;极化曲线测试扫描速率为0.33 mV/s,电位区间为开路电位±1 V,溶液温度为30 ℃。

采用光学显微镜观察3种试验钢的显微组织;使用电子探针显微分析仪 (EPMA)测3种试验钢腐蚀72 h后锈层中合金元素的富集情况,锈层截面形貌为二次电子像,分辨率为5 nm。

2 结果与讨论

2.1 腐蚀形貌及腐蚀速率

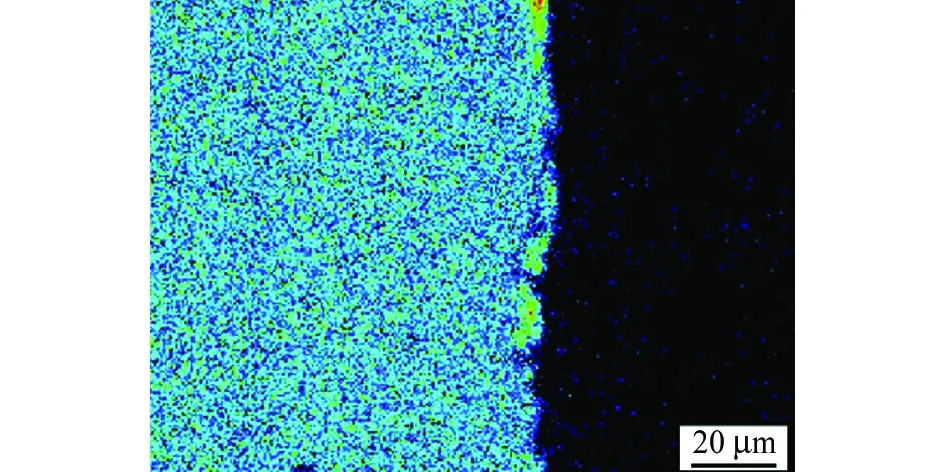

经72 h浸泡后,3种试验钢表面腐蚀均匀,肉眼难以观察到点蚀坑。从图1所示的锈层截面形貌可见,3种试验钢的锈层致密,厚度相差不大,不添加Mo元素的1号试验钢的点蚀相对较严重,添加了Mo元素的2号、3号试验钢腐蚀较均匀。这是由于Mo元素溶解成钼酸盐并吸附在金属表面膜上的“活化”点处,降低了钝化膜上的薄弱点密度,从而使钝化膜更加均匀、致密所致[11-12]。

根据失重法计算得到1号、2号、3号试验钢的腐蚀速率分别为1.21,0.75,1.05mm/a。由此可见,添加Mo元素可提高钢板在货油舱下底板环境的耐腐蚀性能,但Mo元素的质量分数超过0.1%后,其耐腐蚀性能有所降低。

(a) 1号 (b) 2号 (c) 3号图1 腐蚀后试验钢锈层的截面形貌Fig. 1 Cross-section morphology of rust of test steels after corrosion

2.2 显微组织

试验钢的显微组织如图2所示。由图2可以看出,1号试验钢的组织为多边形铁素体+粒状贝氏体+少量珠光体,2号试验钢的组织为粒状贝氏体+少量珠光体,3号试验钢的组织为多边形铁素体+粒状贝氏体+少量珠光体。随着Mo含量增加,晶粒尺寸逐渐变小。

(a) 1号 (b) 2号 (c) 3号图2 试验钢的显微组织Fig. 2 Microstructure of test steels

由于多相组织不同相之间存在电位差,易形成腐蚀微电池,其耐腐蚀性能不如单相组织的好[13-14]。2号试验钢的相组成相对较单一,这是其耐腐蚀性能较好的原因之一。

添加Mo元素可细化组织,因此2号试验钢的组织比1号试验钢的细小,而组织细化使晶界比例增大,降低对腐蚀造成不良影响的P、S等杂质在晶界的浓度,从而提高腐蚀反应的匀质性,使耐腐蚀性能特别是耐局部腐蚀性能提高。Mo元素含量超过0.1%(质量分数)后,由于组织过分细化,晶界反应自由能低于晶粒本身,电极电位更负,晶粒与晶界面积比减小,整体表面反应自由能降低,这会促进腐蚀反应的进行,所以3号试验钢的耐腐蚀性能比2号试验钢的差。试验钢的组织特点与浸泡试验得出的年平均腐蚀速率结果一致。

2.3 电化学性能

由图3可以看出,3种试验钢在模拟腐蚀环境中的Nyquist曲线都只有一个半圆容抗弧,这表明电极过程受电化学反应步骤控制,扩散过程引起的阻抗可以忽略;Nyquist曲线的圆弧直径可以看作极化电阻,2号试验钢的极化电阻最大,耐腐蚀性能最好,3号试验钢次之,没有添加Mo元素的1号试验钢的极化电阻最小,腐蚀反应易于进行。图4为试验钢在模拟腐蚀环境中的等效电路。其中,Rs为溶液电阻,CPE为钢表面与溶液构成的双电层电容,Rct为极化电阻。根据图4所示的等效电路对3种试验钢的电化学阻抗谱进行拟合,拟合得到的极化电阻如表3所示。由表3可以看到,1号、2号、3号试验钢的极化电阻分别为232.2,612.5,289.8 Ω·cm2,这与腐蚀试验结果是一致的。

图3 试验钢在模拟腐蚀环境中的电化学阻抗谱Fig. 3 EIS of the test steels in simulated corrosion environment

图4 试验钢在模拟腐蚀环境中的等效电路Fig. 4 Equivalent circuit of test steels in simulated corrosion environment

3种试验钢在模拟腐蚀环境中的极化曲线如图5所示,从极化曲线可以看出,3种试验钢均出现活化-钝化过渡区,1号和3号试验钢还出现稳定钝化区。对极化曲线的Tafel区进行拟合,得出3种试验钢的自腐蚀电流密度和自腐蚀电位,结果如表3所示。由表3可以看出,Mo元素可使自腐蚀电位正移,不添加Mo的1号试验钢的自腐蚀电位较低,添加Mo元素的2号、3号试验钢的自腐蚀电位较高,自腐蚀电位可表示金属失去电子的相对难易程度,自腐蚀电位越低越容易失去电子,腐蚀越容易进行。1号、2号、3号试验钢的自腐蚀电流密度分别为0.079,0.024,0.026 mA/cm2,自腐蚀电流密度表示腐蚀速率的大小,自腐蚀电流密度越小,材料的耐腐蚀性能越好。电化学分析结果与浸泡试验得出的结果一致。

表3 试验钢电化学参数的拟合结果Tab. 3 Fitted results of electrochemical parameters of test steels

图5 试验钢在模拟腐蚀环境中的极化曲线Fig. 5 Polarization curves of test steels in simulated corrosion environment

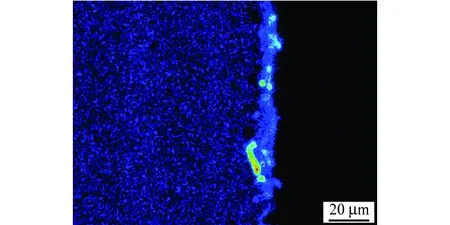

经电化学腐蚀后3种试验钢锈层中的Ni元素无明显富集。1号试验钢表面有微量Cu富集,2号、3号试验钢表面有明显的Cu富集,Mo元素可促进Cu在锈层中富集,3号试验钢表面还有Mo富集,如图6所示。1号试验钢在电化学腐蚀过程中,表面形成一层氧化膜,增大了金属溶解反应的阻力,使阳极溶解速率下降,随着氧化膜脱落,表面微量的Cu元素富集,可阻碍金属的进一步溶解,使电流密度不随电位的增加而变化,所以其极化曲线出现稳定钝化区;2号试验钢锈层中富集的Cu均匀分布,随着腐蚀反应的进行,钝化膜不断加厚,金属溶解反应的阻力不断加大,因此电流密度随电位增大逐渐变小;3号试验钢在初始电化学腐蚀过程中形成的预钝化膜不够稳定,因钝化-活化交替进行而导致电流出现剧烈的震荡,随着反应的进行,Cu、Mo富集至锈层中,钝化膜厚度稳定后,电流密度随之稳定,在极化曲线上表现为钝化区。

(a) 1号,Cu

(b) 2号,Cu

(c) 3号,Cu

(d) 3号,Mo图6 电化学腐蚀后试验钢锈层中元素的分布情况Fig. 6 Distribution of elements in test steels after electrochemical corrosion test

3 结论

(1) Mo元素可提高试验钢在货油舱下底板环境中的自腐蚀电位,促进Cu在锈层中富集,提高钢材的耐腐蚀性能。

(2) Mo元素可细化组织,使腐蚀反应的匀质性提高,抑制钢材的局部腐蚀。

(3) Mo质量分数超过0.1%后,组织过分细化,由于整体表面反应自由能降低,钢材的耐腐蚀性能有所降低。

[1] GUEDES S C,GARBATOV Y,ZAYED A,et al. Influence of environmental factors on corrosion of ship structures in marine atmosphere[J]. Corrosion Science,2009,51(9):2014-2018.

[2] 毛红艳,蔡庆伍,武会宾,等. 合金元素和碳含量对E36船板钢腐蚀行为的影响[J]. 腐蚀与防护,2013,34(6):499-502.

[3] 冯向阳,齐彦昌,彭云,等. 货油舱用耐蚀钢焊接接头的耐腐蚀性能[J]. 钢铁研究学报,2012,24(3):44-49.

[4] SOARES C G,GARBATOV Y,ZAYED A,et al. Corrosion wastage model for ship crude oil tanks[J]. Corrosion Science,2008,50(11):3095-3106.

[5] 杨建炜,韩承良,许静,等. 原油油船货油舱耐腐蚀钢的开发[J]. 腐蚀科学与防护技术,2013,25(5):411-414.

[6] SAKASHITA S,TATSUMI A,IMAMURA H,et al. Development of anti-corrosion steel for the bottom plates of cargo oil tanks[C]//International Symposium on Shipbuilding Technology. Osaka:[s.n.],2007:1-4.

[7] IMAI S,KATOH K,FUNATSU Y,et al. Development of new anti-corrosion steel for COTs of crude oil carrier[C]//International Symposium on Shipbuilding Technology. Japan,Osaka:[s.n.],2007:11-20.

[8] INOHARA Y,NISHIMURA K,NAKAMURA M. Corrosion resistant steels for inner bottom plates of cargo oil tank[J]. JFE Giho,2007,18:53-56.

[9] 中国科学院长春应用化学研金属腐蚀组,上海钢铁研究所金属腐蚀组. 海洋用低合金钢中合金元素作用的研究[J]. 金属学报,1979,15(2):215-234.

[10] KANEKO M,SENUMA T. Effect of S content and surface finish on pitting corrosion of austenitic stainless steels containing Mo in chloride and bromide solutions[J]. ISIJ International,2005,45(9):1331-1334.

[11] HASHIMOTO K,ASAMI K,TERAMOTO K. An X-ray photo-electron spectroscopic study on the role of molybdenum in increasing the corrosion resistance of ferritic stainless steels in HCl[J]. Corrosion Science,1979,19(1):3-14.

[12] 张恒华,王德英,周建辉,等. 钼对超纯铁素体不锈钢在中性氯介质中抗点蚀性能的影响[J]. 腐蚀科学与防护技术,1993,5(3):163-168.

[13] GUO J,YANG S W,SHANG C J,et al. Influence of carbon content and microstructure on corrosion behavior of low alloy steels in a Cl-containing environment[J]. Corrosion Science,2009,51(2):242-251.

[14] 郝雪卉,董俊华,魏洁,等. AH32耐蚀钢显微组织对其腐蚀行为的影响[J]. 金属学报,2012,48(5):534-540.

Effect of Element Mo on the Corrosion Resistance of Shipbuilding Steel for Inner Bottom Plate of Cargo Oil Tanks

LU Chun-jie, QU Jin-bo, YANG Han, ZHANG Juan

(Institute of Research of Iron and Steel (IRIS), Sha-steel, Jiangsu 215625, China)

Corrosion experiments of shipbuilding steels were conducted in a simulated corrosion environment around inner bottom plate of cargo oil tank (COT). Effect of Mo on the corrosion resistance was investigated by means of electron probe microanalysis and electrochemical analysis. The results indicate that with the addition of Mo, the overall corrosion resistance improved, particularly in terms of enhancing corrosion uniformity and inhibiting pitting corrosion. The reasons may be due to refining of microstructure, increase of free corrosion potential and promotion of Cu enrichment in the passive film. However, when the mass fraction of Mo was more than 0.1%, the microstructure was over refined, and the corrosion resistance declined due to a decrease of reaction free energy of overall surface.

Molybdenum; inner bottom plate of cargo oil tank; corrosion resistance

10.11973/fsyfh-201704006

2015-08-21

陆春洁(1984-),助理研究员,硕士,从事石油天然气管线钢和船板钢的开发研究工作,0512-58953925,jie0905@sina.cn

TG172

A

1005-748X(2017)04-0273-05