钒钛矿煤基直接还原实验研究

张明远 秦皓臻 马帅超

(重庆科技学院冶金与材料工程学院, 重庆 401331)

钒钛矿煤基直接还原实验研究

张明远 秦皓臻 马帅超

(重庆科技学院冶金与材料工程学院, 重庆 401331)

通过钒钛磁铁精矿的直接还原实验,研究不同配碳量、温度和粒度条件对还原结果的影响,并用磁选分离法测定其还原后的金属化率。实验结果表明,钒钛磁铁矿直接还原实验室最优条件为配碳量13%,还原温度1 350 ℃,而矿粉粒度则是越小越好。该条件下所得实验样品的金属化率为96.72%。

钒钛磁铁矿;直接还原;配碳量;金属化率

钒钛磁铁矿中的钒、钛等资源具有非常高的应用价值。为了解决资源短缺的问题,必须对钒钛磁铁矿进行合理开发和利用[1]。

本次研究中,将通过煤基直接还原[2]的方法,还原钒钛磁铁矿中的绝大部分铁,使钛以其氧化物的形式进入到炉渣中,实现铁和钛的有效分离,从而得到钛含量较高的高钛渣。通过直接还原实验,研究铁在直接还原过程中存在的形式,分析不同因素对钒钛磁铁矿直接还原后金属化率的影响规律。

1 实验原料及方法

1.1 实验材料及设备

实验材料选用青杠坪的钒钛磁铁精矿粉、煤粉、膨润土。实验设备有微型烧结机、高速多功能粉碎机、高温还原炉、WDS-10QT型球团压力试验机等,以及电子天平、压块制样模具、热电偶等。

1.2 实验方法

混合料块质量为10 g,以钒钛磁铁精矿粉为主料,煤粉为还原剂,配加2%的膨润土,用球团压力试验机将混合料压制成样,置于实验设备微型烧结机中发生还原反应。对反应后的产物进行破碎和磁选分离,分离出还原样中的铁,计算其金属化率:

(1)

式中:η—— 金属化率,%;

MFe—— 还原产品中金属铁的含量,%;

TFe—— 还原产品中全铁含量,%。

具体实验方案如下:

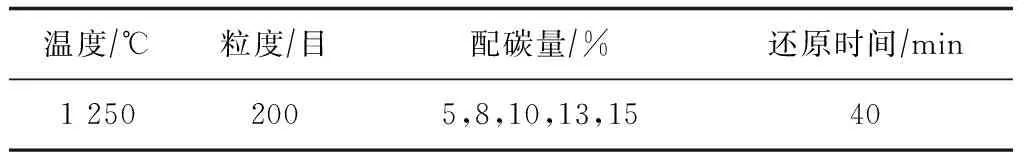

(1) 以配碳量为实验变量,实验方案如表1所示。

表1 以配碳量为变量的实验方案

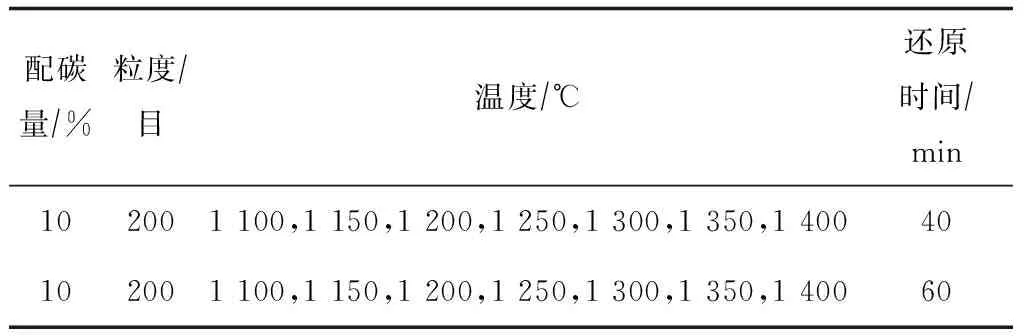

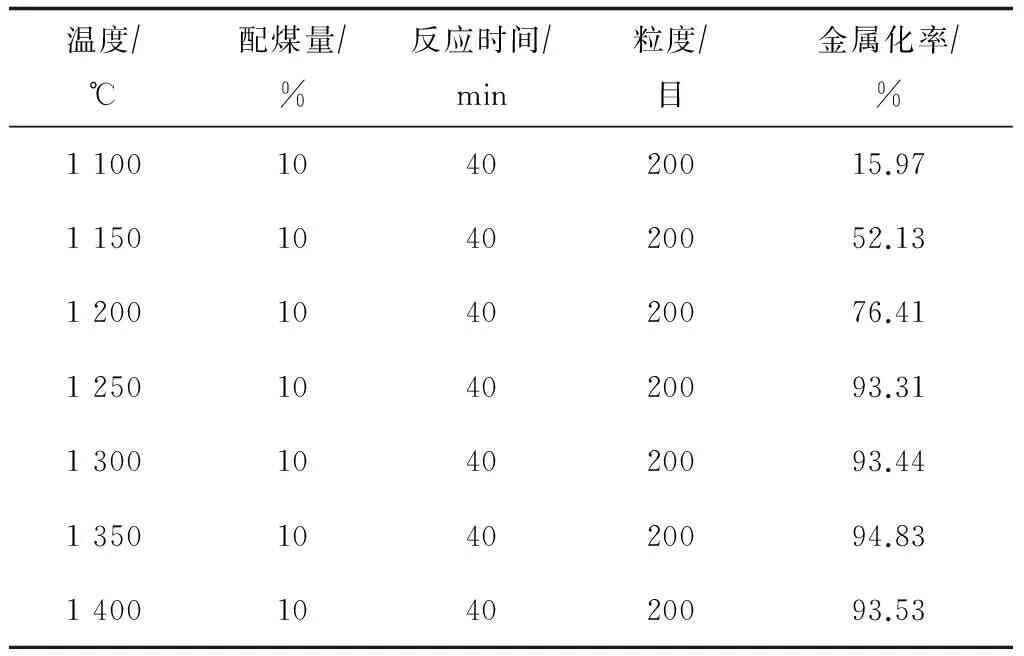

(2) 以温度为实验变量时,实验方案如表2所示。

表2 以温度为变量的实验方案

(3) 以钒钛精矿粉粒度为实验变量,实验方案如表3所示。

表3 以粒度为变量的实验方案

2 钒钛磁铁矿直接还原实验分析

2.1 配碳量的影响

钒钛磁铁矿含铁氧化物种类繁多且反应过程复杂。为了简化反应过程,可视其为三氧化二铁与碳的反应,反应氧化物的质量为10 g。设反应所需碳的质量为x,其反应方程式为:

(1)

配碳比例分别取5%(0.5 g)、8%(0.8 g)、10%(1.0 g)、13%(1.3 g)、15%(1.5 g),剩余部分由添加钒钛磁铁精矿粉配足,搅拌混匀,压制成块;然后,分别将不同配碳比例的样品在1 250 ℃下还原40 min。

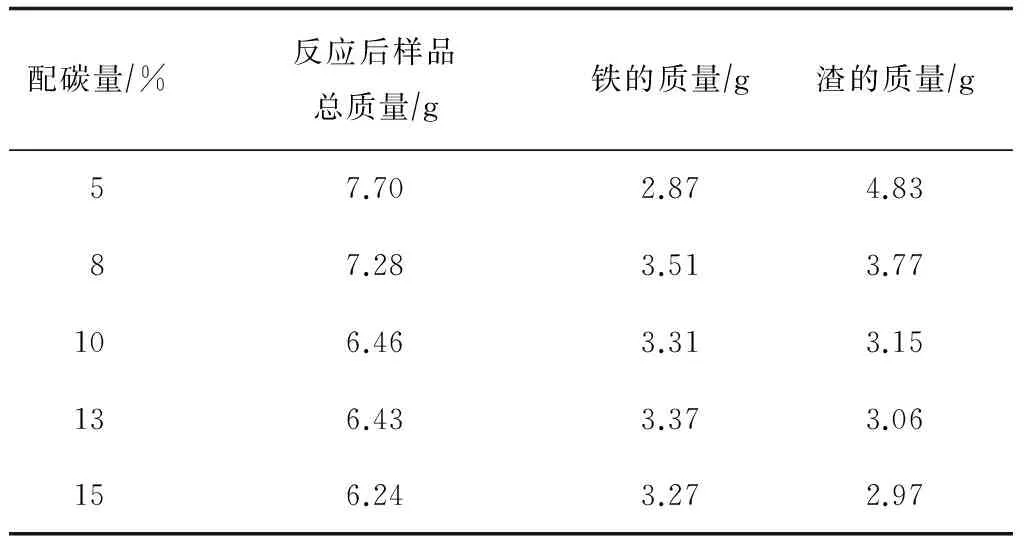

(1) 磁选实验数据分析。对该试样进行磁选,得到表4所示实验数据。

表4 磁选数据记录

根据式(1)的计算结果,得到表5所示各配碳量下钒钛磁铁矿还原的金属化率。

表5 不同配碳量下还原的金属化率

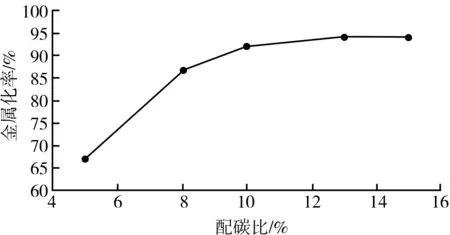

根据表5中的数据,得到配碳比与金属化率的关系曲线图(见图1)。

随着配碳量的增加,钒钛磁铁矿还原后的金属化率也随之增加。当配碳量从5%提升到10%时,金属化率也急速升高;配碳量从10%增大到13%的过程中,金属化率的增加幅度大大降低;当配碳量超过13%之后金属化率基本没有增加。出现上述规律的原因是,碳在反应过程中成为了主要影响元素。当配碳量低于10%时,碳不足以将钒钛磁铁矿中的铁全部还原出来,当碳全部消耗完全时也只是还原出了其中的一部分铁。当配碳量在10%到13%时,金属化率变化很小,此时配碳量基本达到饱和,加入的碳能刚好将钒钛磁铁矿中的铁还原完全。当配碳量超过13%之后,金属化率基本没有变化,配碳量从13%提升至15%时,金属化率几乎没有变化。说明此时的碳含量已经过饱和,当钒钛磁铁矿中的铁被还原完全之后还有剩余的碳。

图1 配碳比与金属化率的关系曲线图

钒钛磁铁矿直接还原的金属化率随着配碳量的增加而增加,当配碳量大于13%之后金属化率增加幅度基本为零。因此,钒钛磁铁矿直接还原的最佳配碳量为13%。

2.2 温度的影响

钒钛磁铁矿精矿中的铁主要存在于磁铁矿、赤铁矿、钛铁矿中[3],磁铁矿和赤铁矿中的铁比较容易还原,而钛铁矿中的铁较难还原[4-5]。在此,对钛铁矿的还原过程进行热力学研究,反应的标准吉布斯自由能通过吉布斯自由能函数法来计算[6-7]:

FeTiO3(s)+2C(s)=Fe(s)+TiO(s)+2CO(g)

(2)

ΔG=245 976.6-175.2T

起始反应温度为1 131 ℃。由此,在配碳量为10%,温度分别在1 100、1 150、1 200、1 250、1 300、1 350和1 400 ℃等7种不同条件下,经过40 min的还原,分析钒钛磁铁矿直接还原结果的影响。将实验样品破碎后进行渣铁磁选分离,得到了表6所示实验数据。

根据式(2),计算得到各个还原温度条件下钒钛磁铁矿直接还原后的金属化率(见表7)。

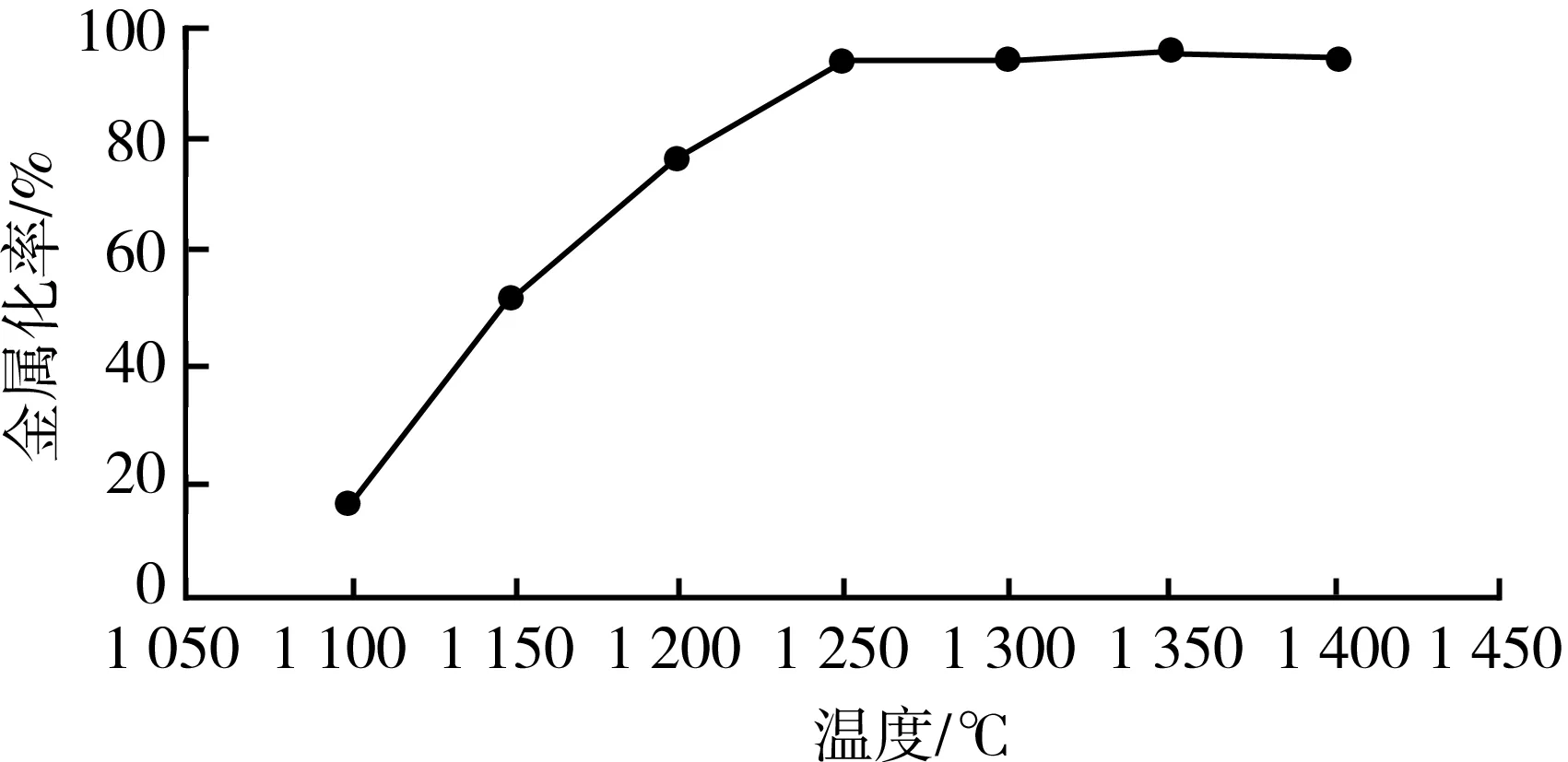

根据表7中的实验数据,得到图2所示还原温度与金属化率曲线图。

表6 磁选数据记录

表7 不同反应温度条件下样品的金属化率

图2 还原温度与金属化率曲线图

通过以上实验数据可以看出,在保持配碳量为10%不变的条件下,每组样品经40 min还原反应后,实验样品的金属化率随着温度的升高而不断增大。当温度从1 100 ℃升到1 250 ℃的过程中,实验样品所得的金属化率从15.97%迅速提高到93.31%,升幅较高。由此发现,当还原温度小于1 250 ℃时,温度是整个反应过程的限制性因素,对钒钛磁铁矿的直接还原结果影响很大。然而,当实验温度超过1 250 ℃之后,试样的金属化率增幅非常小;当温度升高至1 350 ℃时,试样的金属化率达到最高值94.83%。温度升高使得成本增加、耗时延长,由此对设备寿命产生影响。因此,钒钛磁铁矿直接还原的最佳温度为1 350 ℃。

2.3 矿粉粒度影响

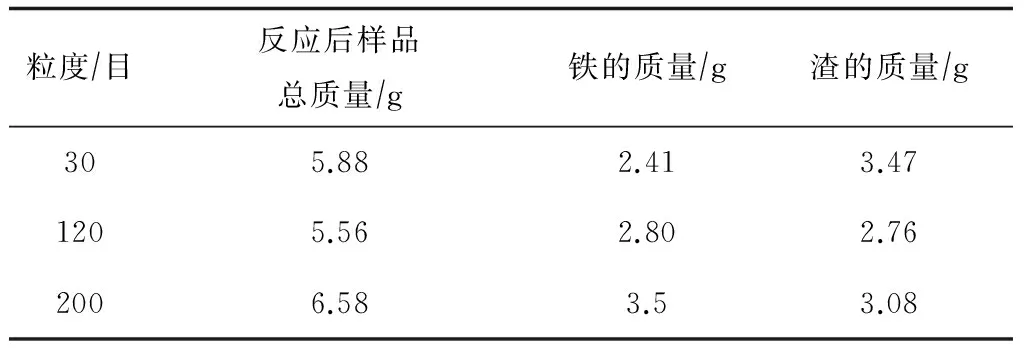

本实验中,分别对粒度30目(0.5 mm)、120目(0.125 mm)和200目(0.074 mm)的常见钒钛磁铁精矿粉进行了直接还原。混合料10 g中固定配碳10%,膨润土2%,在1 250 ℃的高温下反应40 min,再将还原后的样品进行破碎磁选,计算其金属化率。渣铁磁选分离实验数据记录如表8所示。

表8 磁选分离实验数据记录

根据表8中的实验数据,通过式(2)计算得到钒钛磁铁精矿粉直接还原后的金属化率(见表9)。

表9 不同粒度钒钛磁铁矿直接还原后的金属化率

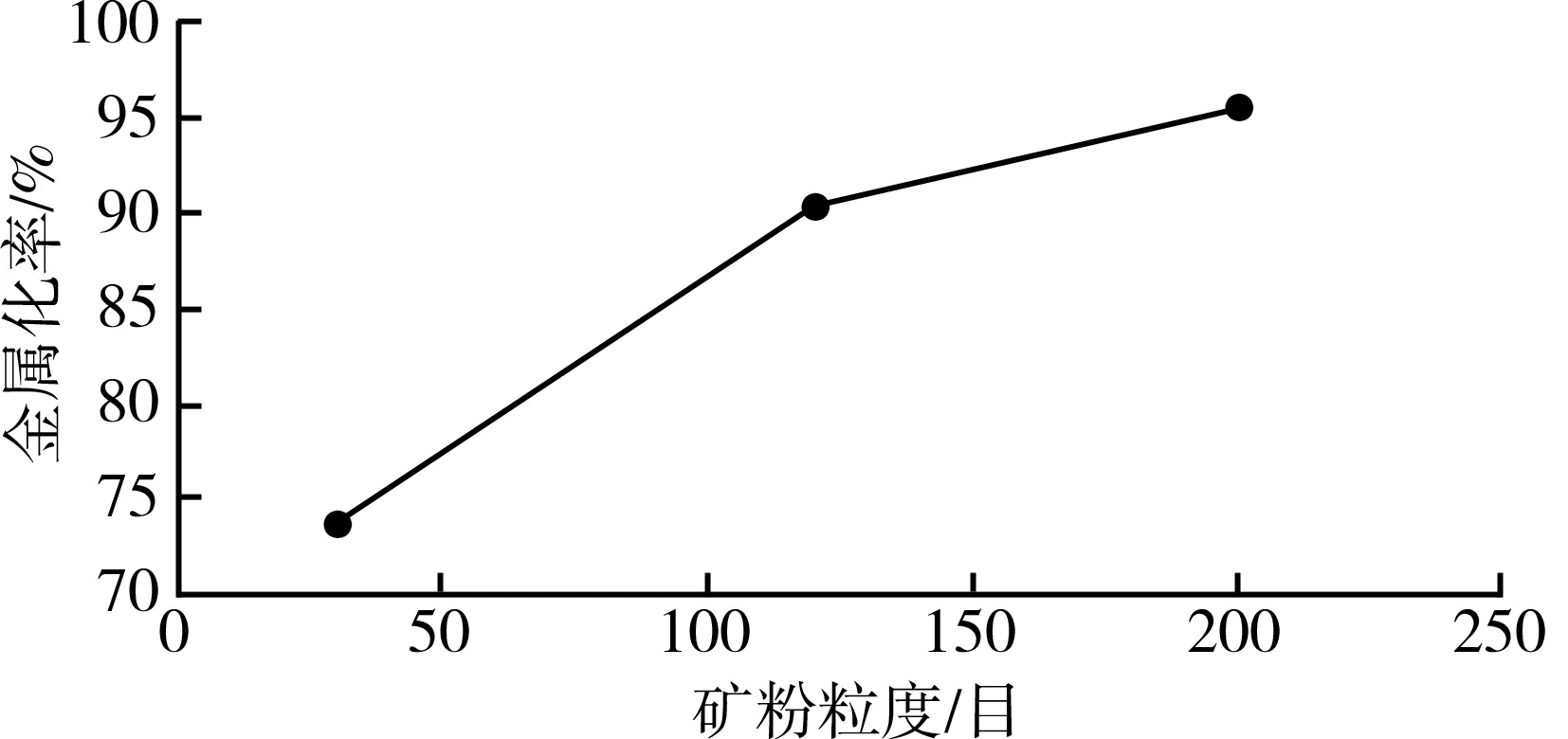

根据表9中的数据,制作出钒钛磁铁矿的粒度与直接还原后金属化率的关系曲线图(见图3)。

图3 矿粉粒度与金属化率的关系曲线图

分析发现,钒钛磁铁矿直接还原的金属化率随着矿粉粒度的减小而升高。当矿粉粒度为30目时,钒钛磁铁矿直接还原后样品的金属化率为73.49%;当粒度为120目时,其金属化率提高到了90.28%,相比增加了16.79%;当粒度缩小至200目时,钒钛磁铁矿的金属化率提高到了95.36%,相对于120目时提高了5.08%。粒度为30~120目的矿粉金属化率提升幅度较大,大约为120~200目矿粉金属化率提升幅度的3倍。由此可以看出,矿粉粒度越小,直接还原的程度就越高,其金属化率也越高。

3 结 语

从配碳量对钒钛磁铁矿直接还原的影响规律来看,随着配碳量的不断增加,钒钛磁铁矿的直接还原也进行得越彻底,即还原后样品的金属化率变得越来越高。当配碳量为5%~13%,还原后样品的金属化率增幅较大,增量为27.14%;当配碳量超过13%之后,还原后样品的金属化率增幅非常小,配碳量由13%提高到15%时,还原后样品的金属化率几乎没有变化。配碳量为13%时还原效果最佳。

从还原温度对钒钛磁铁矿直接还原的影响规律来看,钒钛磁铁矿直接还原后样品的金属化率随着温度的升高也随之增大。当温度从1 100 ℃升高1 250 ℃时,试样的金属化率由15.97%提高到了93.31%,提升量为77.34%;当温度大于1 250 ℃之后,金属化率的增幅比较小,从1 250 ℃到1 350 ℃样品的金属化率提高了1.52%。然而当温度升高到1 400 ℃时,样品的金属化率相对于1 350 ℃时降低了1.3%。最佳还原温度应该为1 350 ℃。

从矿粉粒度对钒钛磁铁矿直接还原的影响规律来看,矿粉的粒度越小,则钒钛磁铁矿直接还原进行的程度越高,即金属化率越高。当粒度从30目减小到120目时,金属化率提高了16.79%;当粒度从120减小到200目时,金属化率提高了5.08%。矿粉粒度应该是越小越好。

综上所述,钒钛磁铁矿直接还原的实验室最优条件为配碳量13%、还原温度1 350 ℃,矿粉粒度越小越好。

[1] 白胜庆.中国和世界钢铁企业发展新动态[J].发展动态,2008,15(3):56-58.

[2] 洪流,丁跃华,谢洪恩.钒钛磁铁矿转底炉直接还原综合利用前景[J].金属矿山,2007(1):1-6.

[3] 李海连. 钒钛磁铁矿精矿直接还原研究[D].沈阳:东北大学,2011:10-20.

[4] HAGGERTY S E, LINDSLEY D H.Statility of the pseudobrookile (Fe2TiO5)-ferropseudobrookite (Fe2TiO5) series [J].Rep.Dir. geophys.Lab.Camegie Instn,1968,68:9-24.

[5] FETISOV V B .Mechanism of reduction of iron metatita hate [J].Engl.Trans.of Izv.Akad.Nauk SSSR Metally,1969(1):47-50.

[6] 叶大伦,胡建华.实用无机物热力学数据手册:第2版[M].北京:冶金工业出版社,2002:1-25.

[7] 林传仙,白正华,张哲儒.矿物及有关化合物热力学数据手册[M].北京:科学出版社,1985:110-140.

Experimental Study of Vanadium Titanium Magnetite Coal-Based Direct Reduction

ZHANGMingyuanQINHaozhenMAShuaichao

(School of Metallurgy and Materials Engineering, Chongqing University of Science and Technology, Chongqing 401331, China)

By direct reduction of vanadium titanium magnetite concentrate experiments, this thesis studied the impact of different carbon content, temperature and particle size on the reduction result, and magnetic separation method was applied to determine the reduction rate of metallization. The experimental results show the optimal conditions for vanadium titanium magnetite concentrate direct reduction reaction are: the carbon content 13%, the temperature 1 350 ℃ and mineral powder particle size as small as possible. The metallization rate of the sample under this condition is 96.72%.

V-Ti magnetite; direct reduction; carbon content; metallization rate

2017-01-04

重庆市教委科学研究项目“基于冶金高炉的垃圾飞灰高温焙融处理应用基础研究”(KJ111419);重庆市教改项目“冶金材料类课程群实验课程标准的建设研究与实践”(2016118)

张明远(1971 — )男,甘肃白银人,教授,研究方向为钢铁冶金工艺及资源环保优化利用。

TF041

A

1673-1980(2017)02-0084-04