采动瓦斯大直径煤层钻孔埋管抽采技术及应用

文/邬喜仓 张迪

煤层开采后,由于遗留在采空区未回收的煤体所含的瓦斯释放和上、下邻近煤(岩)层、围岩受采动影响卸压瓦斯涌出,采空区内集聚有大量瓦斯,是煤矿生产的主要不安全因素。神华神东煤炭集团公司保德煤矿在工作面回风巷道埋管抽采技术上,将用于布置瓦斯抽采管路的联络巷替换为大直径煤层钻孔,形成了采动瓦斯大直径煤层钻孔埋管抽采技术,并进行了现场试验,效果良好。

一、保德煤矿采动瓦斯治理概述

1.煤与瓦斯基本情况

保德煤矿为神华神东煤炭集团公司唯一高瓦斯矿井,井田内共含煤8层,可采煤层四层,分别为8、10、11、13号煤层,其中主采煤层为最上部的8号煤,煤层平均厚度为6.83m,平均倾角为5°,具有煤层厚度大、煤质坚硬,夹矸层多、透气性差、瓦斯压力大等特点。

保德煤矿8号煤层瓦斯赋存整体表现为低含量、高压力、高放散初速度,煤层卸压后消突效果明显,煤层揭露瞬间瓦斯涌出量大,最大煤层瓦斯含量为7.523m3/t;透气性系数为0.1365~1.8109m2/(MPa2d),属于可抽采到容易抽采煤层。工作面回采之前,采用定向钻孔与常规钻孔结合提前进行预抽,将煤层瓦斯含量降低至4.5m3/t以下。

2.采动瓦斯涌出情况

保德煤矿采用综采放顶煤开采工艺,全部垮落法管理顶板,8号煤层上距邻近层6号煤层13.9m,下距邻近 层 9、10、11 号 煤层间距 分 别 为 9.9m、27.5m、32.5m。受采空区遗煤瓦斯释放和临近层采动瓦斯卸压释放影响,造成回采工作面回风风流和上隅角瓦斯大幅升高,对安全生产造成巨大隐患。回采期间瓦斯涌出量基本是本煤层瓦斯涌出量与上下邻近层瓦斯涌出量之和,根据在采的三、五盘区工作面瓦斯涌出情况,可知工作面回采时采动瓦斯涌出量大,且高于工作面通风能力,是矿井生产的主要不安全因素,必须进行治理。

二、采动瓦斯大直径煤层钻孔埋管抽采技术原理

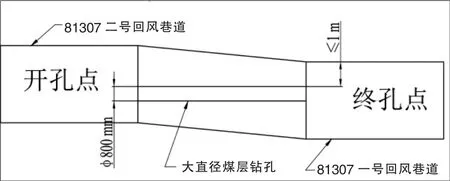

保德煤矿针对联络巷埋管技术进行采动瓦斯抽采的不足,采用大直径煤层钻孔替代联络巷,提出大直径煤层钻孔埋管抽采技术,即:工作面回采之前,在回采工作面一号回风巷和二号回风巷间的保留煤柱中,每隔30m左右施工1个大直径煤层钻孔,钻孔位于煤层中上部,直径不小于600mm;钻孔施工完成后下入大直径套管并可靠密封;在二号回风巷内铺设一趟专用瓦斯抽采管路,并将其与大直径煤层钻孔内的套管连接;工作面回采时滞后采面50~150m对采空瓦斯进行半封闭式抽采。采动瓦斯大直径煤层钻孔埋管抽采技术原理如图1所示。

图1采动瓦斯大直径煤层钻孔埋管抽采技术原理

采用大直径煤层钻孔埋管技术进行采动瓦斯抽采,具有以下优点:

(1)布置密度大。在瓦斯抽采管路直径相同的情况下,钻孔布置间距比联络巷间距小一半左右。

(2)施工工期短、成本低。大直径煤层钻孔施工耗时远小于联络巷掘进施工,可节约大量施工时间和施工成本。

(3)抽采工艺简单。可采用闸阀直接管理大直径煤层钻孔抽采情况,不用频繁砌风墙、拔风墙等操作。

(4)安全性高。大直径钻孔断面面积远小于联络巷断面面积,对回风巷道和保留煤柱的影响范围有限,对巷道回采安全性影响较小。

三、大直径钻孔钻进成孔方案

采动瓦斯大直径煤层钻孔埋管抽采技术的关键是大直径煤层钻孔施工。由于大直径成孔钻进扭矩大、排渣困难、保直性和孔壁稳定性差,一次成孔困难,因此综合采用反向回拉扩孔成孔工艺和多级扩孔成孔工艺进行施工。

1.反向回拉扩孔成孔工艺

反向回拉扩孔成孔工艺是指采用正向回转钻进技术完成先导孔施工后,直接更换回拉扩孔钻头或打开先导钻头的回拉扩孔刀翼,退钻的同时回转孔内钻具,反向破碎煤岩层,直到退出孔内所有钻具,钻孔扩孔完成。

反向回拉扩孔成孔工艺具有以下优点:

(1)将孔内钻具受力由压应力转变为拉应力,降低了孔内钻具弯曲变形,提高钻具使用寿命,避免孔内钻具损坏。

(2)退钻作业和扩孔作业同时进行,减少了辅助钻进时间,提高了扩孔施工效率。

(3)孔内钻具受拉变直,扩孔轨迹和先导孔轨迹一致性较高,避免了大直径钻孔施工易偏斜的问题,钻孔孔身质量高。

2.多级扩孔成孔工艺

多级扩孔成孔工艺是指采用多次扩孔技术实现大直径钻孔成孔的钻进方法。

考虑采动瓦斯抽采对大直径煤层钻孔直径的要求,采用一次开孔、三次扩孔的多级扩孔成孔工艺,钻孔终孔直径设计为Φ800mm。具体钻具配置和工艺如下:

(1)先导孔钻进:开孔采用Φ89mm外平钻杆配套Φ193mmPDC扶正器、Φ215mmPDC全面钻头施工。

(2)一次扩孔:采用 Φ89mm外平钻杆配套Φ380mm大直径扶正器和Φ400mm回拉式扩孔钻头进行反向回拉扩孔成孔工艺钻进,完成直径Φ400mm的钻孔扩孔施工。

(3)二次扩孔:采用 Φ89mm外平钻杆配套Φ590mm大直径扶正器和Φ600mm回拉式扩孔钻头进行反向回拉扩孔成孔工艺钻进,完成直径Φ600mm的钻孔扩孔施工。

(4)三次扩孔:采用 Φ89mm外平钻杆配套Φ590mm大直径扶正器和Φ800mm回拉式扩孔钻头进行反向回拉扩孔成孔工艺钻进,完成直径Φ800mm的钻孔扩孔施工,达到设计直径。

四、试验应用

现场试验选择在保德煤矿3盘区81306工作面进行,详细情况如下:

1.工作面概况

81306工作面位于二号主辅运大巷以南,井田边界以北,工作面设计长2489.5m,工作面倾向长度240m,平均煤厚为7.3m,属厚煤层;煤层结构较为复杂,稳定夹矸3层,岩性泥岩及砂质泥岩,厚度0.1~0.7m;似层状夹矸 4~5 层,炭质泥岩,厚度 0.05~0.1m。

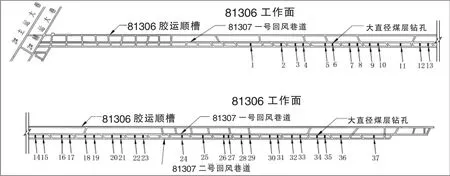

81306工作面采用三进二回“U+L”型通风方式,共布置5条巷道,其中工作面上部布置巷道2条,分别为81306一号回风巷道、81306二号回风巷道;工作面下部布置三条巷道,分别为81306胶运顺槽、81307一号回风巷道、81307二号回风巷道。其中81306一号回风巷道、81306二号回风巷道和81306胶运顺槽为进风巷,81307一号回风巷道和81307二号回风巷道为81306工作面和81307工作面共用,当81306工作面回采时,为回风巷道;当81307工作面回采时,为进风巷道。

根据相邻81305工作面回采时实际瓦斯涌出量情况可知,在现有巷道通风断面条件下,回采工作面通风能力小于稀释瓦斯所需要的风量,应当采取辅助措施抽采采动瓦斯。

2.钻孔设计

工作面回采时采用大直径煤层钻孔埋管抽采技术进行采动瓦斯治理。根据采动覆岩规律和瓦斯运移规律,钻场布置在81307二号回风巷道,施工地层为81307一号回风巷道和81307二号回风巷道之间的保护煤柱。

(1)平面设计。钻孔方位角设计为与一号回风巷道垂直,每隔35m左右设计一个大直径煤层钻孔,具体布置如图2所示。

图2大直径煤层钻孔平面设计示意图

(2)剖面设计。 考虑煤层倾角 3°~9°的变化情况,开孔侧选在二号回风顺槽中,开口高度为底板上1.5m,终孔点侧钻孔高度控制在距顶板1m以内,确保对回风隅瓦斯治理的最大效果。钻孔施工完成后,全孔下入大直径套管并进行注浆加固,具体布置如图3所示。

图3大直径煤层钻孔平面设计示意图

3.施工情况

采用上述钻进施工方案和钻进装备进行了大直径煤层钻孔施工,施工完成后在下入Φ508mm瓦斯抽采管路作为套管并固管,套管口设置闸阀,用于管理抽采通道开闭。施工过程顺利,共完成大直径煤层钻孔37个,成孔率100%,如图4所示。

图4大直径煤层钻孔实钻轨迹平面图

钻孔施工过程如下:

(1)先导孔采用Φ215mmPDC全面钻头施工,将81307一号回风巷道与81307二号回风巷道贯通,钻孔深度13m,钻进时间30min。然后拆卸下钻头,安装上Φ380mm大直径扶正器和Φ400mm回拉式扩孔钻头。

(2)一次扩孔时,钻机系统压力6MPa,回拉压力1MPa,水压1.2~1.5MPa。反向回拉扩孔过程中,钻进比较平稳,用时约35min。

(3)二次扩孔时,采用 Φ590mm扶正器和Φ600mm回拉式扩孔钻头钻进,钻机系统压力7MPa,回拉压力1.5MPa,水压1.2~1.5MPa。反向回拉扩孔过程中,钻机有轻微抖动现象,但整体平稳,用时约50min。

(4)三次扩孔时,采用Φ590mm大直径扶正器和Φ800mm回拉式扩孔钻头,钻机系统压力8MPa左右,回拉压力2.5MPa,水压1.2~1.5MPa。反向回拉扩孔过程中,钻机抖动现象加剧,扩孔速度慢,用时约70min。

4.瓦斯抽采效果

81306工作面于2014年开始回采,经过16个月完成回采工作,工作面回采过程中,采煤工作面风流、81307一号回风巷道回风风流与上隅角、81307二号回风巷道回风风流与上隅角的瓦斯浓度均低于0.4%,未发生瓦斯超限事故。

大直径煤层钻孔累计抽采瓦斯达到629.4万m3,最大瓦斯抽采浓度为4.2%,最大纯瓦斯流量22.61m3/min,减少了工作面回采时回风风流和上隅角瓦斯浓度,保障了工作面安全高效回采。

五、结论

1.针对采动瓦斯抽采需要,提出大直径煤层钻孔埋管抽采技术,与联络巷埋管抽采技术相比,具有布置密度大、施工成本低、施工工期短、钻进安全性高等优点,现场试验结果表明,该技术应用效果显著,可满足保德煤矿工作面回采时采动瓦斯抽采治理需要。

2.针对大直径煤层钻孔施工难题,提出反向回拉扩孔成孔工艺和多级扩孔成孔工艺,并研制选配了大直径扩孔钻头和扶正器等钻进装备,现场试验钻孔成孔率达到100%,单个钻孔钻进用时约3h左右,具有钻进效率高、劳动强度低和孔身质量好的优势。

3.采用反向回拉扩孔成孔工艺可以降低钻具受力、提高钻进速度和效率,但需要专人在贯通巷道处进行拆卸更换钻具;可开发可伸缩式大直径回拉扩孔钻头,先导孔钻进时,扩孔刀翼收回;先导孔钻进到位后,扩孔刀翼伸出,并反向大直径回拉扩孔,减少更换钻头操作。

4.大直径钻孔排渣困难、钻具易弯曲损坏。可采用正向螺旋扩孔方案,利用大直径螺旋钻杆提高排渣效果;利用螺旋钻杆叶片对钻具和钻头的扶正作用,避免常规钻具因严重弯曲发生断裂,并实现保直钻进。