承压管道壁厚自动化检测系统研制

袁肖肖,刘晴岩

(1.上海空间推进研究所,上海201112;2.上海空间发动机工程技术研究中心,上海201112;3.华东理工大学机械与动力工程学院承压系统安全科学教育部重点实验室,上海200237)

承压管道壁厚自动化检测系统研制

袁肖肖1,2,刘晴岩3

(1.上海空间推进研究所,上海201112;2.上海空间发动机工程技术研究中心,上海201112;3.华东理工大学机械与动力工程学院承压系统安全科学教育部重点实验室,上海200237)

研制一套自动化超声检测系统,对1~2 mm壁厚承压管道的均匀性进行检测,获得承压管道全壁厚信息,为航天系统中的承压管道可靠性和安全性设计提供依据。超声检测系统采用六点矩阵控制方法,获取承压管道周向的全壁厚信息。文中研制的系统包括超声硬件系统;机械执行系统,实现超声换能器的夹持与运动;超声软件系统,搭建数据算法,对检测信号进行分析处理。试验结果表明该自动化超声检测系统对承压管道全壁厚信息的检测精度不低于0.02 mm。该超声检测系统对其它无损检测研究和系统开发具有很好的参考价值。

承压管道;超声检测;测点矩阵;全壁厚信息

0 引言

承压管道设计是航天系统产品研制过程中的重要内容,通过测量全壁厚信息,可作为承压管道可靠性和安全性判定的参考数据之一。由于承压管道在航天系统中,尤其在涉及航天动力系统中,具有使用量多、使用频率高的特点,因此快速、有效的获取承压管道的全壁厚信息成为管道无损检测的新要求。

通过研制一套自动化超声检测系统,用于获取1~2 mm壁厚的承压管道的全壁厚信息,可在满足较高精度的前提下,实现壁厚的快速自动化测量。

1 超声检测系统方案

超声检测系统由三部分组成:1)超声硬件系统,实现超声L波的发射、接收和显示;2)机械执行系统,实现超声换能器的自动化测量;3)超声软件系统,实现测量信号的分析、处理。

1.1 全壁厚信息检测原理

在承压管道周向外壁上,均布6个超声换能器,作为被测管道截面处的6个测点,6个测点组成一组测点矩阵,定义为I=[I1I2I3I4I5I6]T。

测点矩阵中的每个测点通过超声换能器发射L波,以垂直测点公法线的方式入射到被测管道,并接收反射回来的L波信号,完成测点测量。

通过机械执行机构夹持超声换能器,控制测点矩阵接触被测管道,实施该处截面的一次矩阵测量;利用步进电机驱动机械执行结构夹持测点矩阵,沿着被测导管周向旋转π/3角度后,即可覆盖被测导管周向截面处的全部测点区域。

设定每间隔π/3N角度进行一次测点矩阵测量,N次测量后,可得到由6×N个均布测点的测量数值组成的周向全壁厚信息,周向全壁厚信息矩阵定义为IN(见公式1)。理论上当N→∞时,可形成完整的全壁厚信息。

1.2 超声硬件系统

超声硬件系统为超声发射、接收及处理的硬件架构基础,由超声换能器和超声信号控制系统模块构成。超声换能器根据应用需求对压电振子进行设计开发。超声信号控制系统由超声信号发射卡、超声信号采集卡(I/O信号卡) 和超声信号输出控制卡等组成,基于系统设计需求进行选择。

1.2.1 超声换能器压电振子

1)超声换能器压电振子材料选择

所研制的超声换能器采用陶瓷压电式换能器,压电陶瓷振子在TE振动模式下产生L波。由于压电振子处于机械夹持状态,应力矩阵T和厚度方向上的电场强度矩阵E均不为零,以应变矩阵S和电位移矩阵D作为自变量,则满足h型压电方程。考虑到压电振子直径远大于其厚度,此时对于应变矩阵S来说,近似有厚度方向上应变分量S3≠0外,其他应变分量S1~S6=0,把S矩阵和D矩阵分量代入h型压电方程,即可得到TE振动模式下的压电参数关系:

根据公式(2)中3个参数,可得到衡量压电陶瓷机电转换能力的参数Kt(机电耦合系数),关系表达式如下:

压电换能器机电转换效率与Kt的平方成正比,通过公式(3)可以看出,提高压电换能器机电转换能力,需要较高的h33值,较低的值。

理想的TE振动模式下,按照压电振子机电等效方法,不考虑压电陶瓷机械损耗,则机械反谐振频率fa与最大导纳频率fn相等,均等于并联谐振频率fp,根据热力学第二定律,实际上压电振子的机械损耗不可能为零,两者等效关系可近似用以下关系式表达:

式中:Qm为压电换能器的机械品质因数;γ为等效电容C0与C1的比值。

公式(4)表明,降低压电换能器的机械损耗,使得fa与fn参数尽可能接近,则需要较高的Qm值。

综合考虑Kt和Qm参数,选定PZT-4作为超声换能器的压电材料。

2)超声换能器压电振子频率选择

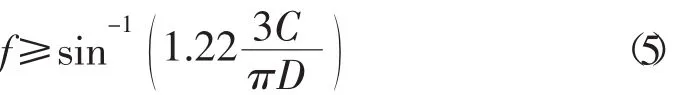

测点矩阵I由6个测点组成,为了避免相邻测点处的换能器发射和接收的信号干扰,需要提高超声波的收敛程度,降低超声波的半扩散角θ0。测点矩阵I不发生信号干涉的θ0最大值为π/3度,即可得到压电振子的频率值f应满足以下关系式:

式中:C为超声波在被测对象中的速度;D为压电陶瓷振子直径。

传统超声检测,通常要求被测物体的不连续界面距离声源d0应大于一倍近场区距离N,避免近场区内声压的不稳定性,见图1(a)。理想超声源在近场区,声压极大值Pmax与极小值Pmin之比近似∞,不适宜获得厚度反射波高。

若提高d0,一方面不利于超声波的收敛,加大了信号干涉的风险性;另一方面受限于压电振子的尺寸,较难实现小直径薄壁导管的检测,为此本文研发的超声换能器考虑在近场区内进行测厚。对于超声波来说,实际的声场声压如图1(b)。

图1 声场声压Fig.1 Sound pressure of ultrasonic field

图1(b)表明,实际脉冲声场在一倍近场区距离以内,声压虽然出现极大与极小值,但变动幅值相对于图1中的理想声压变化幅值来说很小,在整个近场区之内,声压极大与极小值比值为:Pmax/Pmin≈1/0.7=1.42。在 N/4近场区以内,Pmax/Pmin≈0.82/0.75=1.09,当处于N/10近场区以内时,声压的极限值变化已经很微小。由于壁厚测量精度取决于脉冲反射波相邻波形之间的分辨率,声压的微小变化对厚度反射波高的影响可以忽略,因此超声换能器可以在N/10近场区以内进行测厚,即d0≤N/10,其中N可用以下公式表达:

若定义d0=N/10,把式 (6)代入,则可以得到近场区测厚的频率f公式:

1.2.2 超声信号控制系统

超声信号控制系统为超声检测功能机,以计算机为基体,在内部置有动态库模式软件开发接口的数字式超声信号发射卡、采用PCI接口的超声信号采集卡和控制测点矩阵超声信号输出的控制卡等。多功能机共设有8个数据通道,其中6个用于测点矩阵中测点的信号发射和接收,剩余2个作为备份,可实时用于测点矩阵中信号通道的切换。

1.3 机械执行系统

机械执行系统是测点矩阵实现检测的辅助系统,由步进电机、机械夹持机构和周向松紧机构组成。步进电机作为动力源,驱动机械执行机构,沿被测导管旋转至指定的N个测点角度位置,完成测点矩阵的N次测量,获取周向全壁厚信息矩阵IN。

1.3.1 机械夹持系统

研制的机械执行系统采用螺旋副式夹持机构,用于测点矩阵中超声换能器的夹持,由力源装置、递力机构和夹持元件组成。

该夹持机构具有较高的夹持稳定性,测点不易发生局部位移;空间结构比斜楔和偏心轮式夹持机构紧凑,易于小直径管道的测量;采用自锁性的螺纹副可实现机构自锁;同时螺旋式夹持机构的递力机构简单,可通过外力矩M产生递力,在产生递力的有效性和省力性方面更加有优势。

1.3.2 周向松紧机构

研制的周向松紧机构为夹持机构的父机构,可控制测点矩阵(6个测点处的超声换能器)远离或接触被测管道检测表面。

该机构采用6点并联同步驱动,避免6点串联驱动带来的多点累计运动误差,可有效提高同步运动的一致性和定心精度;同时把常规的径向平面驱动改为轴向立体驱动,避免径向平面驱动占用过大的周向空间,有效地提高机构的空间利用率。

机构设计方案见图2,基本原理为:通过旋转驱动盘,带动6个并联的驱动杆,同步驱动执行盘上的夹持机构,夹持机构夹持测点矩阵中的6个超声换能器,实现对被测导管表面的同步接触和远离。驱动盘转动时,基于连杆导槽机构原理,把旋转运动转换为6个驱动杆的径向直线运动(见图3中A视图),带动夹持机构夹持超声换能器,同步执行径向运动 (见图3中B视图)。该机构是通过一个主动件同时并联驱动多个从动件,能在保证测点矩阵中多个超声换能器同步运动的前提下,实现几何原理上的定心。

图2 周向机构方案Fig.2 Scheme of circumferential mechanism

1.4 超声软件系统

1.4.1 测控软件功能分析

研制的超声检测控制软件是实现数据处理的核心系统,用于实现人机交互,采用VC++进行超声测控软件开发,软件功能需求分析如下:

1) 控制测点矩阵超声信号的激励与接收,识别有效的超声信号,并进行降噪处理;

2)根据N次测点矩阵的测量数据和超声测厚原理算法,得出被测管道全壁厚信息矩阵IN;

3)对周向全壁厚信息矩阵IN进行分析,给出厚度极值和分布情况,利用分析后的数据,进行数据拟合,并绘制出壁厚拟合曲线图。

超声测控软件系统包括测厚信号发射与接收控制模块、测厚信号分析处理模块、信号分析处理结果显示模块以及信号存储数据库模块,各模块之间的信息耦合处理关系见图4。

图3 A视图和B视图Fig.3 A view and B view

图4 软件系统信息流图Fig.4 Information flow chart of software system

1.4.2 测控软件界面组成

测控软件界面包含三个子界面:1)超声信号波形实时显示界面,以A扫描方式显示,可随时切换测点矩阵中的不同显示通道;2)超声信号控制界面,针对不同材料、壁厚的管道,设置测量参数,测量参数可根据标准当量厚度的试块进行调试校准;3) 测点矩阵I实时显示界面,实时显示测点矩阵I在处于每个旋转位置时的检测结果,当单点多次测量时,可显示极值和平均值。

该测控软件系统可调用Matlab软件,对数据库中全壁厚信息矩阵IN进行处理,并拟合成全壁厚信息曲线图。

2 试验工艺及精度验证

2.1 试验方法

试验装置见图5。选择直径为30 mm,长度为200 mm的不锈钢 (1Cr18Ni9Ti)导管作为被测对象,过程如下:

1) 在试验导管内壁加工出厚度阶梯,左端壁厚为1.35 mm,右端壁厚为1.45 mm;

2) 把试验导管和超声换能器(如图5(4)所示)固定在夹持装置(如图5(1)所示)上。为保证检测装置的稳定性,利用水浸法,把夹持装置放入水池(如图5(1)所示)中,其中夹持装置可以控制超声换能器沿被测导管的轴向和径向移动;

3) 把超声换能器连接到功能机和示波器上(如图5(2)所示),其中功能机是是集成超声测控硬件和测控软件的计算机系统,示波器用于观测超声脉冲宽度和震荡周期。

4)利用夹持装置,首先移动超声换能器到壁厚为1.35 mm的导管左端处,操作功能机对此处进行检测,测量6次,并在显示器(如图5(2) 所示) 上读出6次检测值;然后移动超声换能器到壁厚为1.45 mm的导管右端处,同样进行测量6次,读出此处检测出的6处测量值。

图5 试验装置Fig.5 Testing equipment

2.2 试验结果

通过对试验管道两端测量的壁厚和实际壁厚进行比对,结果见表1。

通过分析表1数据:

1) 同一壁厚位置测量值比较:单点位置多次测量值之间的最大偏差为0.02 mm,与实际壁厚的偏差为0.01 mm,当对单点进行多次测量取平均值后,测量精度大幅提高,与实际壁厚值非常接近 (试验最大偏差为0.002 mm),表明本测量系统用于测量相同位置壁厚时,其精度不低于0.02 mm;

表1 实际值与检测值对比Tab.1 Comparison between actual values and detected values mm

2) 不同壁厚位置测量值比较:若取两个不同壁厚位置的单次测量值比较,其测量出的壁厚差值与真实的壁厚差值的最大偏差为0.02 mm;当取两者的多次测量的平均值进行比较后,其壁厚差值的偏差精度大幅提高,与实际壁厚差值非常接近 (试验最大偏差为0.002 mm);表明本测量系统用于测量不同位置的壁厚差值时,其精度不低于0.02 mm。

3 检测精度影响因素分析

1)功能机硬件精度。检测系统中,超声发射卡的采样频率和精度越高,分辨力越好,越有益于检测精度提高;信号采集卡和信号输出控制卡,对信号的失真率越低,越有益于检测精度提高。

2) 机械控制精度。设计具有同步性高、定心精度高和较低机械位移累计误差的机械执行系统,保证测点矩阵的实际测点与理论测点的位置和角度尽可能重合,越有益于检测精度的提高。

3) 软件算法精度。搭建高效和较优的数据算法,对有效超声信号的后处理模式进行迭代优化设计,有益于测量精度的提高。

4) 超声换能器测量精度。测点矩阵中超声换能器的性能,主要表现为检测频率和换能器值,在设计超声换能器压电振子时,选择合适的检测频率和do值有助于测量精度的提高。

5) 测量方法精度。通过表1可以看出,通过多次测量,获取同一测点壁厚的平均值,可有效提高该点的测量精度。

4 结论

1)通过开发以超声换能器、机械执行机构和测控软件为基础的自动化超声检测系统,可快速、高效获得全壁厚信息矩阵和数据分析结果,为提高承压管道的可靠性和安全性提供数据支持。

2) 从测控硬件、机械控制、超声换能器、软件算法和测量方法五个方面因素,分析对检测结果精度的影响,实现研制的超声检测系统的壁厚检测精度不低于0.02 mm。

[1]张海燕,杨良军,何辅云,等.旋转式全覆盖壁厚检测技术的研究[J].合肥工业大学学报,2009,(4):461-464.

[2]曹根强,崔红娟,杨帆.回转体工件壁厚及壁厚差检测仪的研究[J].计量技术,2005,(9):22-25.

[3]陈桂生.超声换能器设计[M].北京:海洋出版社,1984.

[4]田中哲朗.压电陶瓷材料[M].王余君,译.北京:科学出版社,1982.

[5]李兵,乔亚霞.超声波近距离声场声压分布的研究[J].中国锅炉压力容器安全,2002,19(3):38-40.

[6]郑初华.航空制件超声检测中的声场特性分析[J].航空学报,2003,24(4):301-305.

[7]SILK M.Ultrasonic transducers for nondestructive testing [M].Bristol:A Hilger,1984.

[8]袁易全.超声换能器[M].南京:南京大学出版社,1992.

[9]贾菲.压电陶瓷[M].林声和,译.北京:科学出版社,1979.

[10]徐圆飞.超声换能器脉冲波声场数值计算与测试[J].航空学报,2008,29(6):1705-1709.

[11]和田忠态.机构设计的构思[M].毕传湖,姚可法,译.北京:机械工业出版社,1986.

[12]伏尔默.连杆机构[M].石则昌,译.北京:机械工业出版社,1989.

[13]严家杰.基本机构分析与综合[M].上海:复旦大学出版社,1989.

[14]王宏臣.机构设计与零部件的应用[M].天津:天津大学出版社,2009.

[15]成大先.机械设计手册:机构[M].北京:化学工业出版社,2004.

[16]万建成.软件体系结构的原理、组成与应用[M].北京:科学出版社,2002.

[17]朱大铭.算法设计与分析 [M].北京:高等教育出版社, 2009.

(编辑:陈红霞)

Automatic detecting system for wall thickness of pressure tube

YUAN Xiaoxiao1,2,LIU Qingyan3

(1.Shanghai Institute of Space Propulsion,Shanghai 201112,China; 2.Shanghai Engineering Research Center of Space Engine,Shanghai 201112,China; 3.MOE Key Lab of Safety Science of Pressurized System,School of Mechanical and Power Engineering,East China University of Science and Technology,Shanghai 200237,China)

An automated ultrasonic testing system was developed to detect the even degree of 1~2 mm wall thickness of the pressured tube,obtain the complete wall thickness information of the pressured tube,and provide a design basis for reliability and security of the pressured tube applied to anyaerospace systems.The 6-point matrix control method is used in the ultrasonic examination system to obtain the complete wall thickness information of the pressured tube.This system consists of ultrasonic hardware and actuating mechanism subsystems which are applied to the clamping and motion of ultrasonic transducer.The ultrasonic software subsystem is used to establish a data algorithm and deal with the measurement signal.The experimental outcome indicate that the accuracy of the ultrasonic detecting system for detecting the complete wall thickness information of the pressured tubeis not less than 0.02 mm.The ultrasonic detecting system has a very good referential value for the study and system development related to NDT.

pressure tube;ultrasonic examination;measured point matrix;complete wall thickness information

V434-34

A

1672-9374(2017)02-0052-07

2016-11-09;

2016-12-12

袁肖肖(1986—),男,硕士,工程师,研究领域为机械设计及理论、超声检测

——以徐州高层小区为例