火箭发动机试验紧急关机过程分析与改进

庄 建,李琪琪,王智超

(北京航天试验技术研究所,北京100074)

火箭发动机试验紧急关机过程分析与改进

庄 建,李琪琪,王智超

(北京航天试验技术研究所,北京100074)

针对液体火箭发动机试验中紧急关机关键过程进行了深入研究,简述了当前氢氧火箭发动机试验紧急关机的常用模式和方法,对影响自动紧急关机条件判读响应时间的因素进行了理论分析和实验验证,获得了在用紧急关机系统的响应时间指标。针对紧急关机存在的时间延迟问题,提出了缩短条件判读响应时间的途径和具体解决方法。该方法在实际的试验系统中进行了多次验证,程序的正确性和稳定性得到了考核。对大型数据采集及故障诊断系统响应时间分析提供一定的参考依据。

火箭发动机试验;自动紧急关机;条件判读;故障分析

0 引言

液体火箭发动机地面试验是发动机研制的关键环节,是一项复杂的系统工程。它具有高风险、高费用、试验时间短、故障发展迅速等特点。试验中的故障可能来自发动机、也可能来自试车台试验系统。试验过程中出现的故障在短时间内可能造成发动机爆炸、试车台烧损、人员伤亡等灾难性后果,而指挥员来不及判断,无法及时采取有效措施。基于稳态参数数据采集系统开发的自动紧急关机系统可以进行试验数据的实时检测、实时判断,异常情况下进行紧急关机操作,则有可能降低故障带来的损失,保证人身安全、保护发动机和试验设备,为发动机试后故障分析提供故障现场。自动紧急关机的时间响应特性是系统的一个关键技术指标,其延迟时间直接影响紧急关机的及时性。本文以某氢氧火箭发动机试验自动紧急关机工艺过程为研究对象,深入分析紧急关机系统运行方式和采集系统工作原理,通过分析验证获得现有紧急关机系统的延迟时间指标。并针对分析结果采取有效的措施,将自动紧急关机系统响应时间大大缩短。对提高发动机地面试验紧急关机系统的实时性和可靠性,加快氢氧发动机研制进度具有重要的意义。

1 紧急关机系统介绍

近十年来,随着计算机、自动控制、人工智能、传感器等技术的飞速发展和广泛应用,液体火箭发动机故障检测与诊断方法和技术的研究取得了重要进展。主要在以下几方面:基于信号分析的方法,基于模型的方法,基于人工智能的方法,故障模式分析与信号特征提取。从整体看,这些研究用的理论、策略、方法、算法,结合具体发动机进行数值仿真和试车数据验证的状态,实际、可靠用于发动机地面试验的故障检测与诊断系统较少。由于液体火箭发动机对故障检测与诊断在高效 (准确、快速)、可靠、安全方面要求极高,在发动机试验中故障诊断采取实时检测、红线报警的方式实施紧急关机。

目前多数在线应用的自动紧急关机系统都属于改进型红线报警系统,由发动机设计部门根据发动机性能参数选取若干个关键参数,在多参数相互协调的情况下进行关机判定。主要基于两个准则进行故障检测:一为多参数准则,即仅当同时出现多个参数值不在阈值内才判定出现了故障;二是持续性准则,即仅当连续出现多次异常参数值才判定出现了故障。

2 自动紧急关机系统分析

2.1 自动紧急关机系统组成

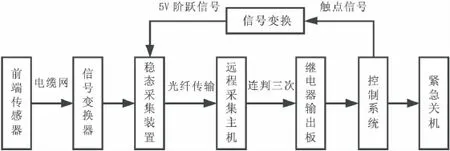

某型号发动机试验自动紧急关机判读工作由Pacific 6000稳态采集系统承担,前端传感器输出的信号经电缆网进入信号变换器,转化为采集系统可识别的电压/频率量,经采集系统放大、滤波、采样/保持、A/D转换后的数字信号送入DDS。数据经过DDS采样选取,送入其中的两个并行缓存(FIFO数据缓存和环形缓存)后通过GPIB-140A总线扩展器和光纤传输到远程采集主机,由后期开发的PI660软件进行数据采集和紧急关机条件的判读。控制系统通过吸合、断开无源触点作为发动机点火、关机的时统信号,测量系统将触点信号变换为5 V阶跃信号作为发动机的启动/关机信号。判读条件依据发动机某次试验的工况特性由发动机设计单位提出,采用改进型红线限幅法,通过合理设置不同时间段多个关键参数数值,实现发动机启动段和主级段的故障判断。当多个参数连续判读三次同时满足关机条件时,采集主机的继电器卡输出关机触点信号,由控制系统完成后续关机操作(关机操作示意图如图1所示)。

根据任务书要求,发动机紧急关机判读分为5.5~6.8 s(启动段)和6.8 s~关机时刻(主级段)条件判读,连续3次判断 (时间间隔0.1 s),达到自动紧急关机条件时,执行自动紧急关机。本文以发动机5.5~6.8 s的启动段为研究对象进行分析。

Pacific 6000采集系统的紧急关机软件是采用VB语言对厂家的采集软件PI660进行二次开发的程序,采样频率100 Hz,滤波10 Hz,其紧急关机部分具体流程如图2所示。

图1 自动紧急关机操作示意图Fig.1 Operation schematic diagram of automatic emergency shutdown

图2 紧急关机程序流程图Fig.2 Flow chart of emergency shutdown program

整个紧急关机程序放在一个VB计时器控件Timer的事件过程中,timer定时间隔设为100 ms,即每隔0.1 s程序循环一次。程序读取Pacific 6000通道数据,对启动信号进行判读,若大于3.5 V,认为发动机启动,点火时标清零并开始计时。通过读取Pacific 6000系统运行时间计算是否到达5.5 s。根据紧急关机条件进行关机参数的读取和判断,连续三次判读满足条件时,使继电器输出板输出触点信号。

2.2 关机条件判读影响因素分析

根据自动紧急关机判读流程可以发现,程序判读和发出关机指令的时间精度主要取决于三个方面:

1)启动信号大于3.5 V时刻(发动机启动时刻或点火时标0 s时刻)的判读精度;

2)点火时标达到5.5 s时刻的判读精度;

3)连判时间间隔0.1 s的定时精度。

进一步深入分析和测试发现,影响上述三方面时间精度的主要因素如下:

1)VB timer定时器精度;

2)VB timer的时间间隔;

3)Pacific 6000采集系统通道传输延迟;

4)Pacific 6000采集系统运行时间精度。

2.2.1 VB Timer定时器精度的影响

微软技术网站资料显示,windows 95/98操作系统定时器精度为55 ms,windows 2000/XP操作系统定时器精度为10~16 ms。本系统采集主机运行在windows 2000环境下,实测VB timer定时精度为10~16 ms,与资料相符。紧急关机程序VB Timer间隔设置为100 ms,但实际测得的间隔为109~110 ms。由此可得某试验台紧急关机判读程序的timer事件间隔实际为110 ms左右。

VB timer定时器精度造成的影响:timer事件的循环周期实际是110 ms,而不是100 ms;在连判三次时,它会造成第三次判读滞后0.02 s。

2.2.2 VB Timer的时间间隔的影响

由上述描述可知,程序中VB timer时间间隔设定为100 ms,但实际为110 ms。由此造成的影响如下:

1)程序实际每隔110 ms读取启动信号并判断是否大于3.5 V,由此可能造成判读点火时标0 s时刻的延迟为0~0.11 s;

2)同理,程序每隔110 ms读取Pacific 6000系统运行时间,并计算是否到达点火时标5.5 s,由此可能造判读点火时标5.5 s时刻的延迟为0~0.11 s

2.2.3 采集系统传输延迟的影响

Pacific 6000采集系统设有数据缓冲区,每隔50 ms打包发送一组数据,紧急关机程序实时从6000通道读取的数据,实际是50~100 ms之前的数据,如图3所示,若在接近0 ms的t1时刻读通道,读的是-50 ms形成的数据包的第一个值,延迟为-50 ms;若在接近50 ms的t2时刻读通道,读的还是-50 ms形成的数据包的第一个值,延迟趋近于100 ms。对这一项也进行了测试,测试结果与理论分析相符。

由此可得出结论,Pacific 6000系统的通道传输延迟为50~100 ms。由此造成的影响如下:发动机启动时,过50~100 ms后,紧急关机程序才能从通道获取启动信号的跳变,由此给点火时标0 s时刻判读造成0.05~0.1 s的延迟。

图3 Pacific 6000系统通道延迟示意图Fig.3 Schematic diagram for channel delay of Pacific 6000 system

2.2.4 采集系统运行时间精度的影响

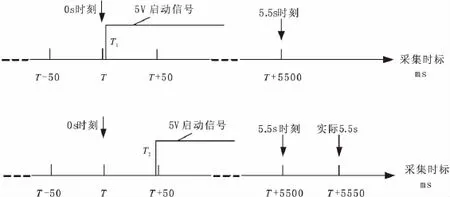

紧急关机程序用PI660DLLGetRuntime()函数读取Pacific 6000系统的硬件运行时间,计算发动机点火0 s时刻及点火5.5 s时刻。由于Pacific 6000系统的计时原理是按采集数据包的个数来计算时间的,因此决定了其计时最小分辨率为50 ms。实际测试与分析相符,为50 ms。由此造成的影响如下:

为了全面获取试验数据,测量系统在发动机预冷阶段已经启动,如图4所示,当发动机T1时刻(略大于T)点火,此时读取Pacific 6000系统运行时间值为T作为发动机点火的0 s时刻,以后再读取Pacific 6000时间减去T就转换为点火时标了,因此当T+5 500时刻到达5.5 s的判断起始时间,此时基本不会产生影响;而当发动机T2时刻(略小于T+50) 点火,读取Pacific 6000系统运行时间值依然为T(实际应为T+50),并认定为发动机点火的0 s时刻,由此导致程序将T+5 500(实际应为T+5 550) 时刻认定为5.5 s(实际为5.45 s) 判断起始时间,由此造成把5.45 s当成5.5 s。因此,他会造成点火时标5.5 s的判读延迟-0.05~0 s。

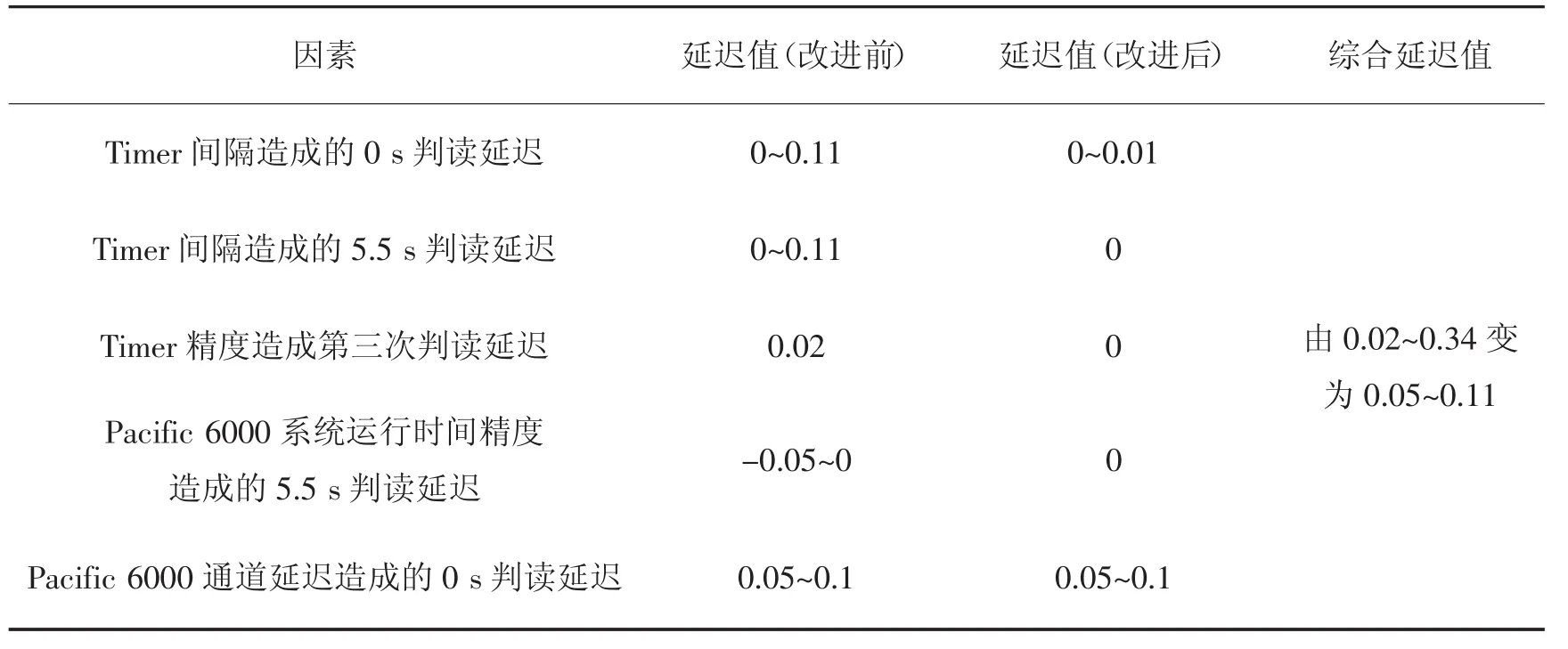

2.2.5 综合分析

综合考虑上述所有影响因素,得出该紧急关机系统的综合滞后偏差为0.02~0.34 s,即从5.5 s开始条件判读超限,连续判读三次均满足条件时,理论关机信号发出时间为5.7 s,但实际自动紧急关机信号发出时间为5.72~6.04 s(表1)。

图4 Pacific 6000系统运行时间精度的影响Fig.4 Factors to affect the running time accuracy of Pacific 6000 system

表1 现紧急关机系统时间延迟统计Tab.1 Time delay statistics of existing emergency shutdown system

3 紧急关机系统改进及验证

3.1 程序改进

通过上述分析可以看出,要想减小系统延迟,从以下几方面进行考虑:

1)提高计时器精度;

2)减小计时器间隔;

3)不用Pacific 6000系统运行时间计算5.5 s时刻;

4)减小采集系统通道传输延迟。

由于VB timer采用的是消息机制,发送一个WM_TIMER消息由响应函数处理。而NT内核的操作系统以约15.600 1 ms为周期响应中断,定时器的最短时间间隔约为15.6 ms,无法满足高精度的定时控制要求。为了提高计数器精度,对常用的定时器进行性能比对分析,采用多媒体定时器,它弥补了VB中自带的Timer控件定时不准确,同步性差的缺点。该定时器不依赖于消息机制,而是由TimeSetEvent()函数产生一个独立的线程,保证定时中断在CPU资源紧张时得到实时响应,计时精度1 ms,且无累加误差。经实测定时器控件精度可以满足定时要求。

为了消除Timer间隔造成的0 s判读延迟,对原程序进行改进,将点火时标0 s时刻判读间隔由100 ms改为10 ms,可以缩短判读延迟时间0.1 s。为了提高执行效率,减小资源消耗,减少对稳态采集程序性能的影响,程序其他部分仍为100 ms间隔执行。

为了消除点火时间5.5 s判读延迟,不再使用Pacific 6000系统运行时间进行计时,改为高精度定时器计数累加计时法。

而采集系统通道传输延迟为采集系统的固有特性,在不改变采集系统现有模式下,该延迟时间无法改善。

经上述改进后,前三项影响因素基本消除,紧急关机程序延迟影响明显改进,最大值由以前的0.34 s提高到0.11 s,见表2。

表2 改进前后紧急关机判读偏差来源对比表Tab.2 Contrast between deviation sources of emergency shutdown interpretation before and after improvement s

除上述改进措施外,程序还增加了自动紧急关机系统日志功能,详细记录每次满足判读条件的相对时间,为发动机试后故障分析提供准确的故障时刻。

3.2 效果验证

程序改进后,利用信号发生器模拟发动机真实工作参数值,使发动机在5.5 s之前满足并持续关机条件,发动机实施自动紧急关机。改进后进行了多次程序调试,并和试验台控制系统进行了多次自动紧急关机调试,测试结果表明:系统响应时间与理论分析一致,无漏关机和误关机现象发生。调试结果见表3。

表3 程序改进后测试结果Tab.3 Measured results after procedure improvement s

通过表3数据分析可知:改进后紧急关机判读程序时间延迟在0.08~0.11 s之间,和理论分析结果吻合。此外,该程序还和控制系统进行了全系统的长时间可靠性考核,系统运行稳定。

4 结论

通过对现有紧急关机系统的深入分析和验证,找到了影响自动紧急关机延迟时间的多个因素,针对延迟产生的各个因素制定了相应的改进措施。经过多次现场验证,改进后的程序运行稳定可靠,进一步提高了液体火箭发动机试验的安全性和可靠性。虽然国内用于发动机试验的故障诊断系统比较普遍,但多数没有对其响应时间指标进行详细分析评估。该文对大型数据采集及故障诊断系统响应时间分析提供借鉴和参考。

[1]唐云龙,代玉东.液氧/煤油发动机地面试验故障紧急关机系统研制[J].火箭推进,2005(1):47-51.TANG Yunlong,DAI Yüdong.Development of test fault emergency cut-off system for LOX/kerosene engine ground test[J].Journal of rocket propulsion,2005(1):47-51.

[2]张惠军.液体火箭发动机故障检测与诊断技术综述[J].火箭推进,2004(5):40-45. ZHANG Huijun.Study on liquid rocket engine fault detection and diagnostic technology[J].Journal of rocket propulsion,2004(5):40-45.

[3]陈启智.液体火箭发动机故障检测与诊断研究的若干进展[J].宇航学报,2003(1):2-12.

[4]雷震,唐云龙.VXI数据采集系统的建立及其应用[J].火箭推进,2008(5):54-58. LEI Zhen,TANG Yunlong.Establishment and application of VXI data acquisition system[J].Journal of rocket propulsion,2008(5):54-58.

[5]美国太平洋仪器公司.Pacific 6000 DAS数据采集与控制系统硬件操作使用手册 [Z].美国太平洋仪器公司, 2008.

[6]毕业,史忠科.Windows2000下高精度定时器设计与实现[J].工业仪表与自动化装置,2007(1):52-55.

[7]刘春凤,田延岭.Windows操作系统下的软件定时器的设计与应用[J].机电一体化,2004(5):38-41.

[8]陈军,丁博深,段燕.氢/氧火箭发动机试验自动紧急关机程序设计[J].火箭推进,2016(2):69-78. CHEN Jun,DING Boshen,DUAN Yan.Design of automatic emergency cut-off program in LH2/LOX engine test[J].Journal of rocket propulsion,2016(2):69-78.

(编辑:王建喜)

Analysis and improvement of emergency shutdown process in rocket engine test

ZHUANG Jian,LI Qiqi,WANG Zhichao

(Beijing Institute of Aerospace Testing Technology,Beijing 100074,China)

Emergency shutdown key processes in liquid rocket engine test are studied in this paper.The current commonly-used modes and methods of emergency shutdown in the liquid rocket engine test are expounded.The factors influencing the condition interpretation response time of automatic emergency shutdown are analyzed in theory and verified in experiment.The response time indicators of the emergency shutdown system were obtained.In order to solve the delay time problem of emergency shutdown,the ways and concrete solutions to shorten the condition interpretation response time of emergency shutdown are put forward.The method was verified repeatedly in actual test system.The correctness and stability of the procedure are assessed,which provides a certain reference basis for large data acquisition and analysis offault diagnosis system response time.

rocket engine test;automatic emergency shutdown;condition interpretation;fault analysis

V434-34

A

1672-9374(2017)02-0040-07

2016-11-01;

2016-11-15

庄建(1981—),男,高级工程师,研究领域为液体火箭发动机试验测量技术