深入探究利用机车信号运行数据对补偿电容的状态分析

解 静

济南铁路局青岛电务段

深入探究利用机车信号运行数据对补偿电容的状态分析

解 静

济南铁路局青岛电务段

ZPW-2000A无绝缘移频轨道电路是目前最常用的区间设备,补偿电容必不可少,补偿电容检测的技术难题也随之出现。通过理论分析和实践验证,利用机车信号车载系统记录数据进行补偿电容工作状态的分析判断方法,具有很强的便捷性和时效性,能够很好判断补偿电容的状态,确保轨道电路设备的安全运行。

机车信号数据;ZPW-2000A;补偿电容

ZPW-2000A移频轨道电路因其安全性高、传输性能好已被广泛使用。该轨道电路加装了补偿电容,有效增加轨道电路的传输长度。补偿电容的工作状态,直接影响轨道电路的工作状态,影响移频信号的传输质量,严重时可危及行车安全。

一、补偿电容检测现状分析

目前检测方法一般有两种:

(1)人工定期测试。补偿电容在钢轨上是均匀设置,若安排职工定期对补偿电容进行在线人工测试,耗费大量人力资源和天窗检修时间。

(2)总公司动检车和铁路局试验车检测。该项检测发法对不良电容定位准确,但存在线路覆盖不全和检测周期过长的问题。

以上方法都不能很好的解决电容检测的问题,所以我提出利用机车信号车载系统记录数据进行补偿电容分析。从资源配置和周期时效两个方面解决补偿电容隐患不易发现问题。

二、分析原理

移频信号在钢轨上传输时,会在钢轨周围形成电磁场,机车信号系统的感应线圈接收电磁信号,在线圈两端产生相应的感应电压信号。在对此信号进行分析处理的同时,也把信息记录在机车信号记录器中。由于感应线圈中的移频信号感应电压与钢轨上传输电流之间在幅值上属于线性变化,因此轨道电路短路电流幅值受补偿电容变化影响,最终体现在感应电压幅值上。因此机车信号运行数据为补偿电容的状态分析提供了依据。

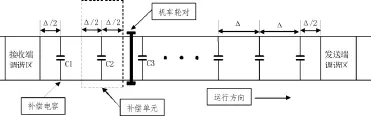

由于ZPW-2000A轨道电路在钢轨上均匀地安装着容量相同的补偿电容,这些补偿电容将钢轨等间距地分割为多个相同的补偿单元,相同的补偿单元以级联的形式连接在一起。下面是利用均匀传输线理论对轨道电路信号传输过程的分析研究。

图1 无绝缘轨道电路分路状态示意图

上图中Δ(电容间距)=轨道电路总长∕补偿电容总数,通常100M补偿一次,每个区段补偿电容的总数可通过轨道电路调整表进行确定。

列车进入移频轨道电路后,可以把第一轮对看作是一个分路电阻,这个电阻就会把两个钢轨之间的轨道电路短路,随着列车的运行由接收端向发送端推进。

当第一轮对运行到在两个补偿电容的中间位置时,从分路点到发送端调谐区之间的感性阻抗和容性阻抗达到匹配,此时传输阻抗达到最小值,感应电压获得最大值;当机车持续向前运行,第一轮对到下一个电容的距离逐渐缩短,电路感性阻抗逐渐降低,整个电路逐渐呈现出容性阻抗,下一个电容的补偿效果也由较好的匹配状态逐渐转变为过补状态,电路的传输阻抗逐渐增大,第一轮对上的短路电流减小,感应电压下降。当机车第一轮对正好在补偿电容位置时,分路点与电容间感性阻抗消失,电容的过补现象最明显,感应电压最低。

因此,正常状态下,机车感应电压呈现“波浪”式的振荡波形。感应电压的大小是从接收端到发送端振荡增强的过程。当某一个补偿电容性能下降或失效,在这一补偿单元中没有电容容性阻抗的存在,只有钢轨感性阻抗的渐进式变化,就不会在机车信号感应电压记录曲线上产生一个小波谷。

分析以上补偿电容对ZPW-2000A轨道电路的影响,可知补偿电容对机车信号感应电压幅值的影响具有以下规律:

(1)补偿电容在轨道电路中是按照等间距要求安装,感应电压幅值以补偿电容间距为周期出现“波浪”式振荡,并且补偿电容安装点与波形的每个波谷的位置一一对应。

(2)补偿电容失效后直接影响其后方接收端方向有限范围内的感应电压幅值变化;而对前方发送端方向的感应电压幅值变化影响很小。

三、案例分析

通过对2016年青岛电务段现场补偿电容检查分析,发现补偿电容的故障情况主要有两种:因特殊原因造成电容的容值降低和电容本身连接线断开或与钢轨连接的塞钉发生断裂,使补偿电容与钢轨间处于开路状态。这两种故障之和占2016年故障移频故障总数的90%以上。

分析如下:

1、胶济客专线945GC2电容特性不良

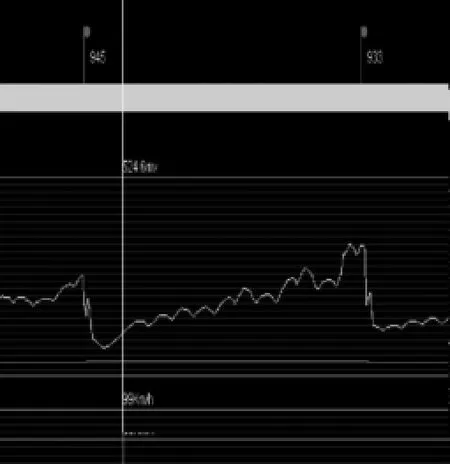

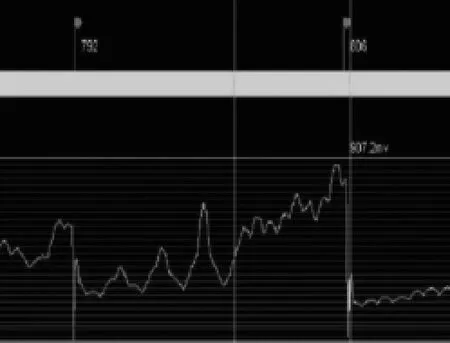

图2 945GC2电容特性不良

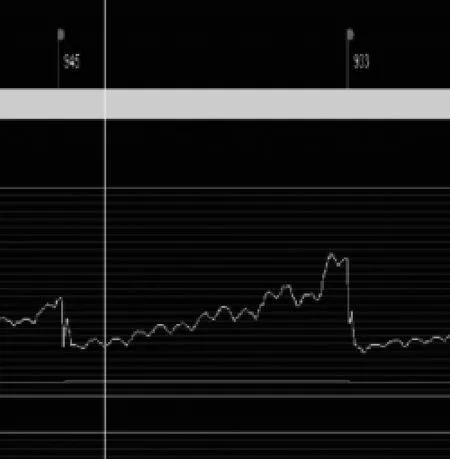

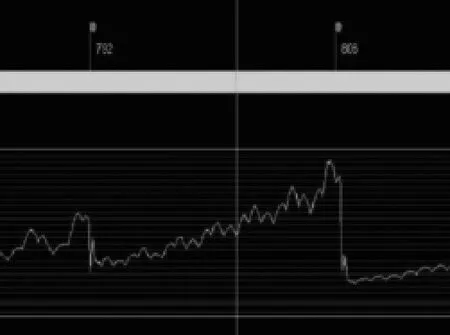

图3 945G C2电容更换后曲线

图4 胶济线792GC12塞钉断裂

图5 整改后792G机车信号曲线

图2 所示,为2月6日胶济客专线945G机车信号数据截图,黄线位置处,机车感应电压上升幅度较大。根据电容设置原则,此处应为补偿电容安装点,但该处没有出现波谷点,判断此处补偿电容特性不良。

经过现场工区对该区段C2电容进行检查测试,发现该电容容值下降,更换前容值为6.5UF,更换后容值测试为56.9UF。更换电容后在C2位置出现了明显的突变波谷,如图3。

2、胶济线792GC12电容塞钉断裂

如图4所示,为1月6日胶济线792G机车信号数据,由图示初步断定为C12电容特性不良。利用天窗修对电容检查测试,发现与钢轨连接的塞钉断裂,导致电容脱落。对塞钉进行了更换,重新将补偿电容连接线紧固后,测试电容特性良好,如图5。

四、试验情况汇报

经过反复试验、数据对比,利用机车信号车载系统记录器数据浏览分析判断补偿电容的工作状态,与现有的几种检测方法相比,拥有显著的优点:一是分析判断方法简单,准确率较高;二是所需要的感应电压数据由机车信号系统自动记录,不需要其它检测设备;三是能直接定位,直观准确。通过周期性对机车信号数据分析取代现场人工电容检测切实可行,有效提高现场工作效率。