小型流水线预制工艺在弹性支承块式无砟轨道结构中的应用

甄文

摘 要:简要介绍了流水线预制弹性支承块方案选定的背景及方法,并通过分析,总结出一套简易成熟,具有较高经济、社会效益的工法,为今后隧道无砟道床用轨枕预制积累了一定的宝贵经验。

关键词:隧道;流水线预制工艺;弹性支承块;无砟轨道

中图分类号:U213.2+44 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.06.157

1 概述

新建呼准鄂铁路为客货混运重载铁路,其中,ZESG-3标段东胜隧道全长7 684.3 m。根据铁总要求,隧道内轨道结构除进口500 m段落外,均采用27T轴重弹性支承块式无砟轨道结构,并作为试验段进行研究、施工,为国内首用。

本隧道共需弹性支承块47 740块,成品外观及内在质量要求极高。根据工期要求,2016-11底前(4个月)预制完毕,12月底前完成铺设。且根据本地区往年气候规律,10月即进入寒冷期,气温对混凝土施工非常不利。综合考虑上述因素,并根据项目实际条件,确定采取工厂化小型流水线预制工艺进行弹性支撑块的生产工作。

2 方案确定

以需要性、科学性、创造性、可行性为原则,以严谨的科学态度,采用调查法、比较法及经验总结法,结合项目实际生产规模及工期要求,有针对性地搜集既有铁路项目类似弹性支承块或其他型号弹性支承块的预制生产情况、工艺工法,对现有生产水平、经验进行系統的了解,并对调查搜集到的大量资料进行综合、分析、比较、归纳,在经过对市场各大铁路设备生产厂家的调查、咨询后,通过多次方案论证、比选,确定了初步的流水线预制生产方案。后邀请行业内知名专家进行评审,在专家评审意见的基础上及生产过程中,对该方案不断改进、总结、完善,最终形成一套系统、科学、高效的小型流水线预制工艺。

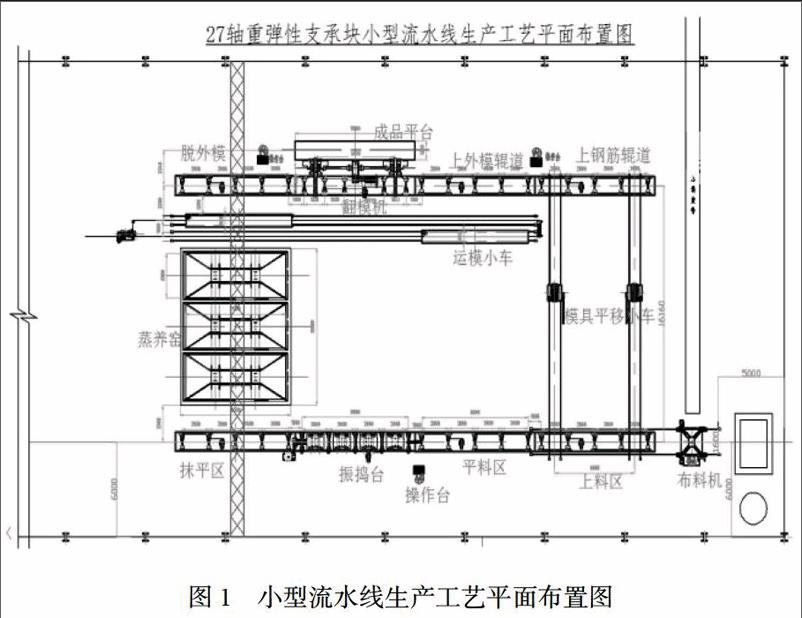

该流水线预制施工工法具有系统化、规模化、标准化特点,使得27T轴重弹性支承块预制从钢筋安装、混凝土灌注、振动成型、养护养生到拆模清模、套靴垫板安装,最终到成品的整个过程,均足以满足产品外形尺寸及内在质量的高要求。

3 流水线机具、模具特点

3.1 流水线预制机械设备组合配置

小型流水线预制生产工艺自动化程度较高,主要投入以下设备工装。

3.1.1 手动布料机

手动布料机为弹性支承块混凝土浇筑的设备,具有自动行走、手动布料的特点。行走电机功率1.5 kW,配备料斗(1.2 m3)、减速机、斗门、手动开门机构、滑线、走行轮、钢轨等设施。

3.1.2 振动台

振动台主要用于弹性支承块混凝土的振捣,振捣时间可根据试验参数设定,能够有效保证振捣质量。振动台电机功率为30 kW,配备同步箱、料斗振动台面板、弹簧、底座、传动轴、机械激振器等设施。

3.1.3 输送辊道及自动吊架

输送辊道为生产线上纵向运输组合模具的设备,兼作拆、装模板的工作平台;自动吊架为生产线上横向吊装组合模具的设备,配合桁吊吊装组合模具进出蒸养池、上下辊道。

3.1.4 翻模机及脱模台

翻模机的主要功能是在拆除侧模后,将组合模具翻转至脱模台上,使弹性支承块顶面朝上,便于脱模;脱模台的原理是依靠自由落体运动来使弹性支承块下落脱模,相比人工脱模,3.2 弹性支承块模具的设计制作

弹性支承块生产模具为组合式钢模,由整体底模框架和小块侧模组合构成;每套组合式钢模可生产10块混凝土支承块。由于支承块的外形精度要求高,模具应具备足够的强度和刚度。每套模板自重约1.5 t。

预埋铁座采用螺栓固定在钢模底部,使铁座预埋位置牢固准确;钢筋笼定位采用小型工装,有效保证钢筋保护层厚度,防止磕碰铁座。

4 工程质量控制

4.1 生产原材质量控制

预制用水泥、骨料、减水剂、掺和料、钢材等均应符合相关规范、标准规定及设计要求,生产(出厂)合格证、试验报告单等单据齐全,运输及现场存放等均需符合要求。

4.2 配套构件技术要求

钢筋加工尺寸需符合设计要求,且经检验合格后方能投入使用。中度以上锈蚀的钢筋网片不得使用,如果存放时间过长出现锈蚀,需除锈后方能使用。

扣件预埋铁座符合Q/CR 481—2015的规定。

橡胶套靴和微孔橡胶垫板原材料不应掺用再生胶,且所有原材料应有生产厂家出厂合格证明书和复检报告单,同时应有入厂检验报告单。表面应洁净平整,修边整齐,不应出现任何分裂、剥落或剥离现象,颜色应均匀,外形尺寸应符合设计图纸规定。

4.3 弹性支承块外观尺寸、外观质量控制

支承块外观质量和各部尺寸,用精度不低于1 mm的量具测量。

混凝土强度等级的评定、混凝土抗压强度试验、预埋铁座抗拔力试验、轨枕静载抗裂强度试验等均应按相关规范标准及设计要求进行,确保支承块质量应符合设计图纸《新建准格尔至鄂尔多斯铁路隧道地段弹性支承块式无砟轨道结构设计》《客货共线铁路试验工点隧道内弹性支承块式无砟轨道用部件》(研线1602)和《客货共线铁路隧道内弹性支承块式无砟轨道用部件技术条件》(暂行)的规定。

4.4 弹性支承块养护、养生质量控制

4.4.1 蒸汽养护

采用3+2+5~7+2的养护节奏,即静停3 h,升温2 h,恒温5~7 h,降温2 h。静停从最后一模灌注完开始算起。升温从静停结束即可开始,升温速度不大于20 ℃/h。恒温温度控制为55~60 ℃。降温速度小于20 ℃/h。养护室要密封,不能漏气。蒸养时,均匀、缓慢地升降温度,以保证支承块表面与枕芯温度一致,防止裂纹产生。蒸养完成时,支承块表面温度与环境温度温差不能大于15 ℃。

4.4.2 保湿养护

拆模后的支承块要由质检员立即检查外观和外形质量,合格品、次品、废品要分别码放。合格品需继续进行7 d的保湿保温养护,堆码覆盖喷淋养生,覆盖帆布封闭。喷淋时间和次数根据现场实际情况来定。

4.5 弹性支承块厂内套靴垫板安装质量控制

施工前,先将保湿养护完成后的支承块静置1 d时间,以保持干燥,然后分批次运送至套靴安装区分块摊开,底面向上,便于打磨及安装。

安装前,要检查外观和外形质量,遇有底面平整度不合要求、漏浆凸缘等情况,要由人工使用手持式电动角磨机打磨,不合格品不能安装。

橡胶套靴及块下垫板上的灰尘用洁净抹布清除干净,然后在橡胶套靴及块下垫板上分别刷3道4 cm宽的胶(位置对应),把橡胶套靴和块下垫板先粘在一起,用橡皮锤敲击,使之黏接牢固,不留空隙。刷胶后要等5~10 min才能粘支承块或橡胶套靴和块下垫板,具体时间视胶的品种而定。

5 流水线预制生产优点分析

通过项目实施,针对27T弹性支承块小型流水线预制施工采用了相关工艺数据,总结了相关经验。该工法具有如下优点:①弹性支承块模具采用整体底模+小块侧模的组合形式,通过侧模改装便可生产其他形式的轨枕,可替换程度高。②脱模平台采用气囊加橡胶垫的组合形式,在最大程度上降低了弹性支承块在脱模过程中的机械损伤。③弹性支承块钢筋笼定位采用小型工装,可有效保证钢筋保护层厚度,防止磕碰铁座。④由于采用整体底模+小块侧模的组合形式,支撑块的预制工作可以多个(本工法为10个)为一组,同步进行钢筋笼安装、混凝土灌注、振捣、养生、拆模等工作,质量可控。⑤小型流水线作业平台,各施工场地集中、工序衔接紧凑,便于集中管理,提高生产效率,保证产品质量。

6 经济、社会效益分析

通过严格的过程控制、科学的施工组织,使得弹性支承块生产的内在及外观质量满足设计要求。与传统施工工艺相比,该工法可操作性强、简易成熟,解决了弹性支承块质量控制的施工难题,提高了劳动效率,缩短了施工周期,降低了施工资源的消耗,具有较高的环保、经济和社会效益。该工法在国内尚属首次使用,填补了现阶段此方面的技术空白,为今后隧道无砟道床用轨枕预制积累了一定的宝贵经验。