复采煤层小窑破坏区回撤通道支护技术研究

文/王晋正

一、引言

综采是目前中厚煤层高效开采的主要方式。由于复采时上覆岩层活动空间大、矿压显现剧烈、煤体松散、顶板破碎易引发冒顶事故等因素,复采时工作面回撤通道围岩控制问题突出。因此,保证回撤通道的稳定,实现工作面设备的快速、顺利回撤是矿井安全、高效生产的基础。

目前工作面设备回撤主要采用预掘回撤通道和无预掘回撤通道两种方式。由于工作面预掘回撤通道受移动超前支撑压力影响剧烈,煤壁片帮严重,断面收缩大变形,末采贯通期间顶板不易控制,受地质构造影响时难以实现工作面与回撤通道顺利对接。而无预掘回撤通道可避免移动超前支撑压力的影响,受覆岩活动影响时间短,且可根据覆岩来压情况确定回撤通道位置,灵活性高、机动性强、支护成本低、技术经济效益好,在适宜条件下实施可取得良好的效果。

霍州煤电集团晋南公司薛虎沟煤业针对复采煤层破碎、复采煤层回撤通道顶板围岩控制、上覆岩层移动规律进行研究,形成了复采煤层回采工作面从末采到形成回撤通道全过程的巷道支护技术。

二、工程背景

薛虎沟煤业2#煤层没有进行过壁式和大面积的正规采煤法,实际为巷采或房式开采,回采率只有30%左右。根据国家发改委16号令《特殊和稀缺煤类开发利用管理暂行规定》中的保护性开发的稀缺煤种,2号煤层属于首批稀缺煤种。2#煤层全厚3.2~6.97m,平均4.03m,其上分层已基本采空,下分层厚度为2.5m左右,局部采空,煤田内遗留有大量的残煤。2#煤复采时顶板破碎,末采时频繁揭露采空区及空巷。目前,工作面设备回撤主要采用无预掘回撤通道,即工作面推进至末采线后开掘回撤通道。回撤通道的布置和支护设计无现成的经验可循,缺乏相应的理论指导和成型支护技术,具有较大的局限性。

1.末采面概况

复采煤层厚度4.6~5.55m,平均厚度4.92m,煤层倾角 1°~3°,平均煤层倾角 2°,结构简单。 直接顶板为泥岩、砂质泥岩和中细砂岩,厚4~6m,较为稳定,老顶为中细砂岩,厚5~6m,稳定性较好,底板为粉砂岩或砂质泥岩、泥岩,厚3~5m,较为稳定,层理发育,质较软。工作面采用ZYG6000-16/35支撑掩护式液压支架,共131架。工作面推进至终采线位置时开掘回撤通道,根据设备回撤要求,回撤通道宽度为2.4m,高度为3m。

2.围岩结构

复采工作面推进过程中未发现断层、冲刷带和陷落柱等,构造简单。末采工作面为2#煤复采工作面,顶板破碎,末采时频繁揭露采空区及空巷,采空区采高2m、宽20m,及空巷高2m、宽5m;且顶板破碎或已冒落。地质条件复杂。根据揭露岩层分析,此类顶板属于典型的再生顶板,末采过程中支护不及时或支护强度不足,导致回撤过程中三角区出现漏渣情况,维护困难,增加回撤支架难度,影响回撤进度。

图1 周期来压验证及回撤通道布置图

3.覆岩移动规律对回撤通道的影响

由于薛虎沟煤业2-103工作面属于复采工作面,沿底板推进,主采下分层3m及放顶煤上分层2m残留煤柱,覆岩活动空间大、矿压显现剧烈。复采工作面推进过程中,移架后直接顶会在采空区或下分层煤体上方发生离层冒落;基本顶板达到其极限跨距后,发生断裂、回转、触矸,基本顶经历“稳定-失稳-再失稳”周而复始的运动过程。基本顶作为“关键层”,其不同的运动状态必然对回撤通道的矿压显现产生不同的影响。回撤通道应布置在2次周期来压期间,在基本顶“悬臂梁”结构的保护下,采用适当的支护方式实现工作面设备的顺利回撤。经现场监测和数值模拟验证周期来压步距为25m。所以回撤通道为距离主运输巷83m,具体见图1所示。

三、复采煤层回撤通道支护技术

通过对复采煤层破碎顶板及回撤通道上覆岩层移动规律分析,得到了复采煤层回采工作面从末采到回撤通道全过程的巷道支护技术。

工作面末采支护采用铺双层菱形网 (12#×1000mm),钢丝绳直径为28mm,锚索间排距(600×1500mm),视工作面顶板完好程度,确定末采长度、钢丝绳数量及锚索排数。

局部冒落区域采用一梁一柱+马丽散膨胀剂+锚索支护,在采高不够末采高度要求的支架段支设单柱一梁,打贴帮柱、横设木板梁与支架顶梁链接;顶板超高支架不接顶区域,在支架顶梁上采用槽钢+方木的方式保证支架接顶,为回撤支架创造条件。

三角区及掩护架区域在支架抽出、调向期间,采用π梁+支柱进行临时支护,对抽架期间顶破的菱形网进行封口。拉掩护架前期,采用木板梁+支柱对空顶区域临时支护,掩护架到位后回撤掩护架两帮支柱。三角区支护技术为:单体柱配合1mπ梁支护,支设情况为3×5排,支架抽出后在支架位置上及时支设2排。即最大控顶距为3×7排,最小控顶距为3×5排。

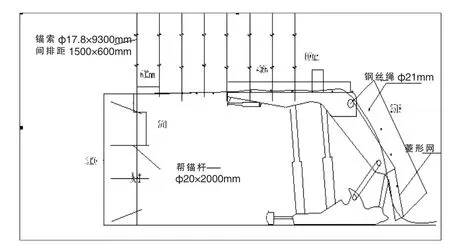

1.顶板支护

工作面全部使用 ф17.8×9300mm型锚索,间排距为3×1.2m。采用 CK2340、Z2388型树脂锚固剂各2条进行锚固,配合12×400×400mm钢板及锁具涨拉预紧至30MPa,具体见图2、图3所示。

图2末采回撤通道支护平面布置图

图3末采回撤通道支护剖面布置图

2.加强支护

(1)遇顶板破碎段时,将碎渣放除后,由跟班队干根据现场情况,安排施工单体锚索或锚杆进行支护,补强支护可根据现场情况进行布置,延伸至顶板完整段5m;煤壁片帮严重时,在支架前梁与煤壁之间施工超前锚索,锚索角度由跟班队干现场指导施工。

(2)在漏顶区域两端施工锁口锚索、煤壁处施工超前锚索,并向两端各延伸5m。

(3)漏顶区域使用工字钢、半圆木等配合板梁进行“#”字型构顶维护,并复升支架使构顶板梁接顶严实。

(4)顶板破碎段采用槽钢平行于工作面捆绑在菱形网上,到达顶梁上方时,形成悬臂梁支护及有效控制支架顶梁挂网。

3.煤壁支护

煤壁采取锚网联合支护,锚杆采用φ20×2000mm左旋螺纹钢锚杆,间排距为0.8×0.8m,每排布置4根,使用CK2340、Z2360锚固剂各1条进行锚固,初锚力不低于100N·m,顶锚杆距顶板0.2m,底锚杆距底0.4m,顶、底角锚杆距顶板、底板呈15°夹角,其他锚杆垂直帮部施工;锚网采用10×0.8m菱形网。工作面末采完毕后,根据工作面实际情况,在支架前方、煤壁侧加强支护。

四、结论

1.经全面、系统地对复采煤层工作面撤架通道的施工方式、断面尺寸、支护参数等进行分析后,采用锚网索联合支护,成功解决了复采煤层回撤通道的支护问题,这不仅有效控制了巷道大断面冒顶,显著提高了巷道支护效果,保证了巷道的安全状况,而且降低了巷道支护的时间及二次维护成本,有利于回采工作面的快速推进。

2.复采煤层小窑破坏区回撤通道支护技术成功研究应用可实现复采煤层顺利回撤,矿井目前顺利回撤了2-101、2-102工作面,多采出8m的煤量,并节省菱形网、钢丝绳等支护材料费用共计6.5万元,2#煤层共计布置10个工作面,按照切巷长度为200m,目前2#煤煤价按700元计算,可增加利润为687.4万元。

3.复采煤层小窑破坏区回撤通道支护技术研究成功,为复采煤层回采面的快速结束、搬家和矿井实现高产高效提供了技术指导。2#复采煤层小窑破坏区回撤通道支护技术研究的完成具有一定的代表性,不但为矿自我发展走出了一条新路,而且为集团公司其他矿井复采煤层回采工作面末采及回撤通道施工提供了经验。