环锭纺、转杯纺和喷气纺纱线对针织物手感的影响研究

摘要:现在工业化的纺纱方式为环锭纺、转杯纺和喷气纺。每种纺纱技术都有其典型的纱线结构,纱线结构决定了纱线的特性及下游和最终纺织品的特性。具有更好手感的面料无疑采用精梳环锭纺纱线。为了生产柔软转杯纱,捻度设置要低,并且在织物整理过程中需要采取一定的辅助措施。通过采用新一代纺纱箱和纺纱组件,转杯纺具有很大的潜力来减小捻度,这也是针织物获得柔软手感的基本先决条件。喷气纺正从100%粘胶纱向新的应用领域针织用混纺棉纱和100%精梳纱发展。这都是对传统环锭纺纱线柔软性的挑战。本研究针对转杯纺和喷气纺织物采用不同方法去实现与环锭纺纱织物相当手感的织物。该项研究在转杯纺和喷气纺高产低成本方面也有一定价值。

关键词:环锭纺;转杯纺;喷气纺;纱线结构;手感

中图分类号:TS186 文献标志码:B

Impact on Fabric Hand on Knitted Fabric Made of Ring, Rotor and Air-jet Yarn

Abstract: Today ring, rotor and air-jet spinning system are commercially used for yarn production. Each spinning technology creates a typical yarn structure. This yarn structure determines the characteristics of the yarn itself, the characteristics in downstream processing and finally of the subsequent textile product. Textile fabrics with the better hand can be undoubtedly produced from combed ring yarn. In order to manufacture a soft rotor yarn, the twist factor must be set low and supportive measures need to be undertaken in textile finishing. Rotor spinning has a great potential to reduce the twist factor, which is the basic prerequisite for the production of knitted fabric with a soft touch, by support of a new spin box generation of and its components. The air-jet spinning system is now moving from 100% CV into new applications like CO blends and 100% CO combed for knitting. The challenge is to compete the softness of a conventional ring yarn. The main objective of this study are the different ways to achieve comparative fabric hand of fabric made up of rotor yarn, air-jet yarn compared to fabric made up of ring yarn at different stages. This evaluation will support to exploit the potential of rotor and air-jet spinning in terms of its higher productivity, lower conversion costs at the same time.

Key words: ring spinning; rotor spinning; air-jet spinning; yarn structure; hand value

织物手感是决定纺织品是否消费者欢迎的一个基本因素,所以手感是织物风格的重要评价指标。但是手感是一个心理学现象,手感的评价需要借助于一种量化方法来进行区分和表达,一般认为主观评价受到个人主观因素的影响。传统上服装面料的性能由纺织和服装领域的专家进行评定,但是假定织物的手感很大程度上受到纱线手感的影响,以这种假定为前提,可以在生产过程中更早地进行织物某种属性的评定,这样可以节约时间和成本。纱线的定义为由短纤维或者长丝加捻或者不加捻而组成的具有一定长度和细度的产品。在纺纱过程中这种结构受很多改性过程的影响,进而影响其蓬松度、质地、弹性或者其它性能。短纤纱纤维分布的复杂性加上其不同的纱线结构决定了纱线的性能差异。

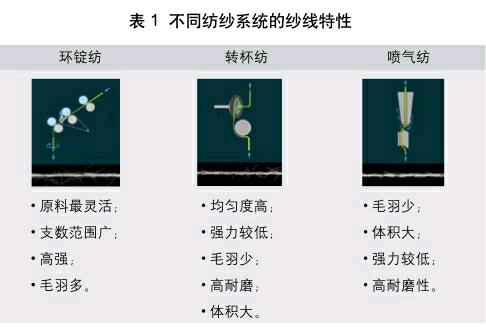

本文对棉短纤纱的结构和性能进行了分析,并对整理剂处理前后的織物进行了测试和对比分析。表 1 为不同纺纱系统的纱线特性。

1 材料和方法

1.1 转杯纺纱线性能评价

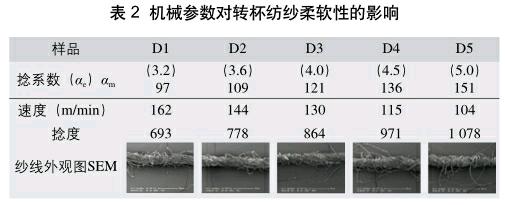

该基础理论研究是分析不同捻度对转杯纺Ne 30S棉纱物理特性如纱线强度、伸长率、毛羽和堆积密度的影响。详细数据见表 2。

1.2 喷气纺纱线性能评价

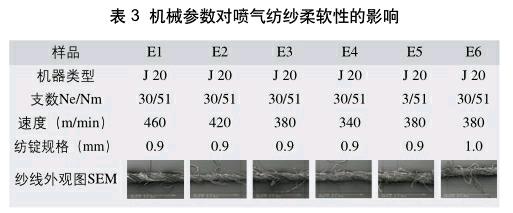

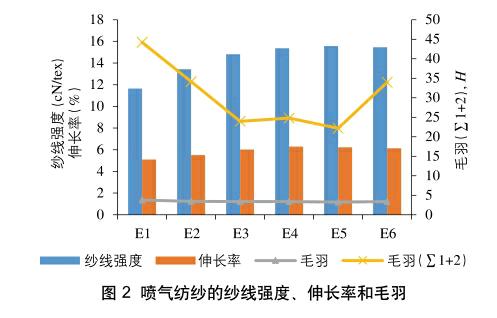

该基础理论研究是分析不同捻度对喷气纺Ne 30S棉纱物理特性如纱线强度、伸长率、毛羽和堆积密度的影响,进而分析其对柔软性能的影响。详细数据见表 3。

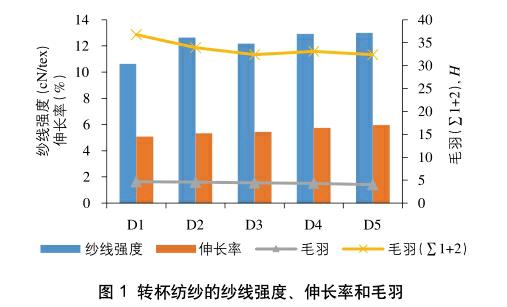

1.3 纱线强度、伸长和毛羽

从图 1 可以看出纱线的强度和伸长率随着捻系数的增加而增加,另一方面也可以看出捻度对纱线毛羽的影响。毛羽对纱线的柔软度有很大的影响,低捻度会带来松散的纱线结构,从而造成单纤维伸出纱线表面,进而实现了更好柔软性能。转杯纺纱中,纱线的毛羽可以通过纺纱元件如转杯沟槽形式和阻捻头设计的。在该项研究中也证实了在不影响纺纱稳定性的前提下,新型纺纱箱可以生产低捻度纱线。

从图 2 可以看出不同的速度、空气压力和纺锭规格会影响纱线性能。 E5和E6采用较低的速度和较高的空气压力,获得了更高的纱线强度和伸长率,纱线的堆积密度也偏高。在喷气纺纱方式中,如果∑1+2毛羽越高,面料的手感越好。较低的捻度可以造成纱线表面更多的毛羽源于其蓬松的纱线结构和纱线堆积密度。然而,低毛羽有时候也是一个缺点,因为正是大量的毛羽带来了柔软的手感。首先,与之前相比喷气纺现在可以大大降低其捻系数,而对纺纱稳定性没有任何不良影响。

1.4 纱线堆积密度和直径

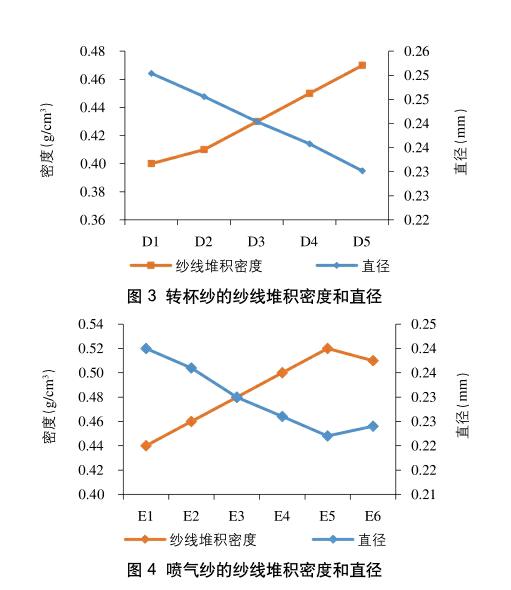

堆积密度,即纤维在纱线横截面的分布情况,可以很大程度地影响纱线的性能和质量。所以,需要准确和简洁地描述堆积密度就需要深入了解纱线结构即纱线力学。图 3 和图 4 清晰地显示了捻度对堆积密度起着一定的影响。对于给定支数的纱线,纤维在具有较高的捻度纱线中以相对集中的方式分布,堆积密度曲线的峰值趋近于纱线的轴向。对直径则呈现相反的影响,随着捻度的增加,纱线密度增加,纱线直接减小。

在加捻过程中,始终存在一种外部的轴向拉伸力P(单纤维),因为加捻过程不能没有张力。该张力可以转加在组成纱线的纤维上。图 5 假设纤维是完全自由的单体,不能抵抗人设轴向压力,该应力M(弯曲力矩)、V(剪切力)和T(扭力矩)都将消失。所以唯一需要考虑的纤维受力是平行于纤维轴向张力Pr。 因为这些单个的Pr贡献了压缩中总的力Pc,即如式(1)、式(2)所示。

其中, m为纱线截面中纤维的总数。式(2)表明每个单纤维的轴向张力乘以螺旋角的正弦值,它们的总和力为Pc。这个综合也代表了纱线轴向的压缩负荷。显然,加捻水平越高,螺旋角Φ越大,从而这个压缩负荷越大。这就是如何获得紧密纱结构的原理。

2 实验

来自于 3 种纺纱方式喷气纺(A)、环锭纺(B) 和转杯纺(C) 的Ne 30S 100%纯棉纱。以上述转杯纺和喷气纺柔软纱研究为参考选择参数和纺纱组件得到改善后的柔软转杯纺纱(D)和柔软喷气纺纱(E)。前提是这些纱都是源于同样的原料。

从表 4 可以看出改善后的转杯纺纱(D)和喷气纺纱(E)与标准的转杯纺纱(C)和喷气纺纱(A)具有更低的堆积密度。类似的直径和边际圆度略高。所有纱线的强度在11 cN/tex、伸长率在5%左右,满足后道针织工艺的要求。然后所有的纱线在单面针织机上织造。化学处理即按照环锭纱的标准预处理和后整理工艺进行(参数如图 6 所示)。样品在相同的条件下进行等温染色。座谈小组的10个专家先进行主观评价,下一步将采用R1配方和R2配方处理过的样品进行面料手感系统的客观评价。

对所有的纱线和面料的测试性能进行方差分析以便得出重要的指标。

3 客观评价:KES织物手感评价系统

KES系统是评价织物柔软性能的客观评价方法。KES织物风格仪是模仿织物在手上的形变测试其力学性能的仪器。现在KES系统是当前普遍接受的一种织物风格客观评价体系。

KES最大的优点是系统中的设备可以测试微小的应变并具有很高的准确性。这种可以分别并准确测试非常特殊的性能,如剪切、拉伸、压缩、弯曲和织物表面性能,即“织物的手感”。

3.1 硬挺度Koshi(图 7)

织物的硬挺度与其弯曲和剪切有关,织物的结构越紧密,手感越硬挺。弯曲刚度、剪切刚度和织物回弹性能的提高,织物能量和压缩能量降低,反映出很高的硬挺度。 该项研究中可以看出,预处理织物ER1和整理后織物DR1显示出很好的硬挺度。

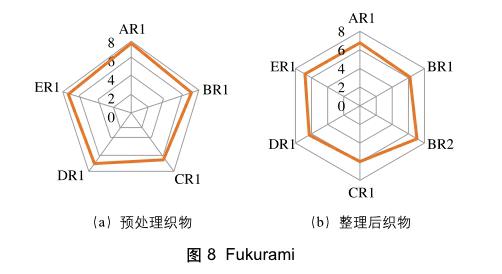

3.2 丰满度Fukurami(图 8)

织物的丰满度与织物的压缩性能、表面性能和蓬松度有关。改善后的纱线高的可以压缩性和压缩回弹性得益于其松散的结构即提高其内部纤维的空间。摩擦性能的提高源于柔软剂的存在增加了织物和摩擦元件直接的接触点。该项研究中可以看出预处理的织物AR1和整理后的织物BR1显示出很好的丰满度。

3.3 滑糯度Numeric(图 9)

滑糯度可以解釋为小的摩擦力变化,弯曲、剪切和压缩刚度小。该项研究中可以看出预处理的织物BR1和整理后织物ER1 具有良好的滑糯度。

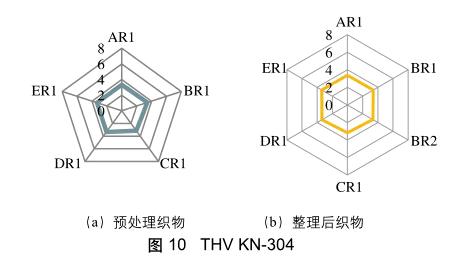

3.4 综合手感值THV KN-304(图10)

从针织物的综合手感来看,显然还是预处理的环锭纺纱织物样品 (BR1)具有最高的综合手感值,基于其纱线结构和高的毛羽值特别是 ∑(1+2)/m毛羽。采用有机硅柔软剂(即配方R1)改善后的转杯纺纱和喷气纺纱整理后的织物显示出了相对较好的综合手感值。

4 结论

本研究对Ne 30S 100%棉纱的针织面料柔软性进行了评价。第一步对影响转杯纺和喷气纺纱线柔软性能的因素进行了研究。分析显示低的空气压力,低捻度,高的引纱速度和采用合适的纺纱组件可以很显著地减低纱线的堆积密度和实现较高的毛羽。低的堆积密度和高的毛羽值是织物良好手感的先决条件。

第二步对测试的转杯纺纱、喷气纺纱和环锭纺纱织物进行整理。对其进行了专家主观评价和KES系统客观评价。结果显示改善后的喷气纺纱针织物与环锭纺纱针织物具有几乎或者更好的织物柔软性,同样改善后的转杯纺纱针织物也可以达到同样的柔软性。

参考文献

[1] Ghosh A.Studies on Structural Aspects of Ring,Rotor,Air-jet and open-end friction spun yarns[A].Proceedings of National Conference on Emerging Trend in Textile[C].West Bengal:Fibre & Apparel Engineering,Govt.college of engineering,Berhampore,2006.

[2] Rameshkumar C,Anandkumar P,Senthilnathan P,et al.Comparative studies on ring rotor and vortex yarn knitted fabrics[J].Autex Research Journal,2008,8(4):100-105.

[3] W Conshohocken.Standard Test Method for Stiffness of Fabric by the Circular Bend Procedure:US standard,ASTM D 1388[P],2014.

[4] Chan C K,Jiang X Y,Liew K L,et al.Evaluation of mechanical properties of uniform fabrics in garment manufacturing[J].Journal of Materials Processing Technology,2006, 174(1):183-189.

[5] Zou Z Y,Yu J Y,Cheng L D,et al.A study of generating yarn thin places of murata vortex spinning[J].Textile Research Journal,2009,79(2):129-137.

[6] ünal P G.Investigation of some handle properties of fabrics woven with two folded yarns of different spinning systems[J].Textile Research Journal,2010,80(19):2007-2015.

[7] Nayak R K,Punj S K,Chatterjeé K N,et al.Comfort properties of suiting fabrics[J].Indian Journal of Fibre & Textile Research,2009,34(2):122-128.

[8] Basal G,Oxenham W.Vortex spun yarn vs.air-jet spun yarn[J]. Autex Research Journal,2003,3(3):97-100.

[9] Ortlek H G,Onal L.Comparative study on the characteristics of knitted fabrics made of vortex-spun viscose yarns[J].Fibers and Polymers,2008,9(2):194-199.

[10] Lawrence C A.Fundamentals of Spun Yarn Technology[M].Boca Raton,FL,USA:Crc Press,2003.

[11] Rameshkumar C,Anandkumar P,Senthilnathan P,et al.Comparative studies on ring rotor and vortex yarn knitted Fabrics[J].Autex Research Journal,2008,8(12):100-105.

[12] Mcnamara M.Cotton Inc.Lifestyle Monitor,to survey consumer attitude[J].Wwd Womens Wear Daily,1995.

[13] Schindler W D,Hauser P J.Chemical Finishing of Textiles[M]. Britain:Woodhead Publishing, 2004.

[14] Parvinzadeh M,Hajiraissi R.Macroand microemulsion silicone softeners on polyester fibers:evaluation of different physical pro-perties[J].Journal of Surfactants and Detergents,2008,11(4): 269-273.

[15] Klein W.New Spinning System[M]. Manchester:The Textile institute,1993.

[16] Ratham T V,Chellamen K P.Quality Control in Spinning[M].Third Edition.Coimbatore:The South India Textile Research Association,1999.

[17] Sinha T K,Malik T.A study to reduce the stiffness of air vortex yarn[J].Journal of the Textile Association,2011,71(6):316- 318.

[18] Rekha R.Role of enzymes in textile wet processings[J].Man-Made Textile In India,2002(10):398-401.

[19] SKehry,Benninger A G,UznilSwtzerland.Problem-free dyeing of knitted goods according to the coldpad batch method[J].Melliand-china,2004.

[20] Hearle J W S,Grosberg P,Backer S.Structural Mechanics of Fibers,Yarns,and Fabrics[M].New York:John Wiley & Sons,1969.

[21] Jiang XY,Hu JL, Cheng KPS. Determining the cross sectional packing density of rotor spun yarns[J]. Textile Research Journal, 2005,75:233-239.

[22] Pramanik P,Patil V M.Low stress mechanical behaviour of fabrics obtained from different types of cotton/nylon sheath/core yarn[J]. 2009,34(2):155-161.

[23] Chandramouli G.An investigation of air vortex yarn with different blend proportion[J].Mechanical Science & Technology,2012,25(4):501-504.

[24] Basu A.Yarn structure - Properties relationship[J].Indian Journal of Fibre & Textile Research,2009, 34(3):287-294.

[25] Chandramouli G.An investigation of air vortex yarn with different blend proportion[J].Mechanical Science & Technology,2012,25(4): 501-504.

[26] Tyagi G K,Shaw S.Structural and characteristic variations in viscose ring- and air-jet spun yarns as a consequence of draw frame speed and its preparatory process[J].Indian Journal of Fibre & Textile Research,2012,37(1):27-33.

[27] Chandramouli G.An investigation of air vortex yarn with different blend proportion[J].Mechanical Science & Technology,2012,25(4):501-504.

[28] Chen Y,Zhao T,Turner B.A new computerized data acquisition and analysis system for KES-FB instruments[J].Textile Research Journal,2001,71(9):767-770.