环己醇水合催化剂添加装置的优化改造

王留栓 , 王 静 , 袁 琳 ,魏新军*

(1.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467013 ; 2.河南省化工研究所有限责任公司 , 河南 郑州 450052)

环己醇水合催化剂添加装置的优化改造

王留栓1, 王 静2, 袁 琳2,魏新军1*

(1.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467013 ; 2.河南省化工研究所有限责任公司 , 河南 郑州 450052)

针对环己醇水合催化剂添加罐在储存和浆液化搅拌过程出现金属罐体的内衬塑料膜破损引起催化剂中毒以及浆液化搅拌时的催化剂溅出问题,采用高强度聚丙烯塑料作为罐体材料,有效避免了金属罐体在储存过程造成的催化剂中毒;借鉴水合反应器内部设计,增设了圆弧连接、导流筒和挡板,消除了浆液化搅拌时的催化剂溅出所造成的催化剂损失和影响计量精度误差,取得了很好的经济和社会效益。

环己醇 ; 水合催化剂 ; 金属添加罐 ; 浆液化

0 简介

平顶山市神马万里化工股份有限公司环己醇装置是由日本旭化成公司引进,水合催化剂是环己醇行业生产中非常重要的一环,其分子筛颗粒分散于弱酸性水中,对储存及浆液化过程中的承载容器具有腐蚀性。现有生产技术中,水合催化剂添加罐采用的是20世纪90年代引进国外的加有塑料薄膜内衬的圆柱形金属桶,在国内使用20年来一直没有理想的容器可以替代,且生产过程中,水合催化剂日常用量较大,在储存、浆液化搅拌时存在因塑料薄膜内衬破损导致的金属溶入催化剂,造成昂贵的催化剂发生中毒的事故,以及浆液化搅拌时催化剂溅出而影响计量精度等问题。

1 工艺过程

水合催化剂添加装置,包含新鲜催化剂的存储、输送、浆液化以及再生后的催化剂储运设备。首先,将新鲜水合催化剂储存添加罐开启,在搅拌作用下产生循环涡流使固—液两相催化剂浆液化,以消除分子筛微颗粒之间的黏合(压密化)状态,使之均匀分散在液相,然后用隔膜移送泵(A-P309)计量输送至合成工段。

再生水合催化剂工序是为了恢复水合催化剂活性并重复使用。将水合反应工段的一部分催化剂浆液排往再生工段,在带搅拌状态下通入中压蒸汽进行除油,并加入过氧化氢以分解水合催化剂分子筛微颗粒上附着的有机物 ,然后送至过滤器进行过滤水洗,待滤液pH值达到4.5以上,泵至水合反应系统。

2 存在问题

在水合反应工段使用的进口水合催化剂添加罐的罐体为金属材料,内衬为塑料膜。水合催化剂是由液相和分子筛微颗粒固相组成,添加前需要经过浆液化搅拌均匀后添加,虽然水合催化剂早已实现了国产化生产,但储存添加罐和浆液化搅拌一直沿用进口的金属罐体材料内衬塑料膜,由于水合催化剂具有弱酸性,当内衬塑料膜破损时罐体金属材料会被腐蚀,其金属离子溶入水合催化剂,导致催化剂中毒,从而影响整个环己醇装置的产能和反应效率;再者当催化剂浆液化搅拌时,由于催化剂添加罐为圆柱形,使催化剂溅出流失的现象频繁发生,并造成了计量误差。而且罐口内衬的塑料包边材料长期依赖进口。因此,从高质量材质的选取到结构的合理设计实现水合催化剂添加罐的国产化生产已迫在眉睫,这对于水合催化剂的存储和浆液化乃至环己醇装置的稳定运行将起着非常重要的作用。

3 技改方案

对水合催化剂添加罐的材质进行筛选,采用高强度聚丙烯塑料可以消除金属离子溶入引起的催化剂中毒,且制造成本低、材质轻、坚韧性好、循环使用寿命长,保证了水合催化剂的安全稳定储存、搬运;增设圆弧连接、导流筒和挡板,避免催化剂浆液化搅拌时的溅出所造成的催化剂损失和计量误差,并能强化了催化剂的浆液化搅拌操作。

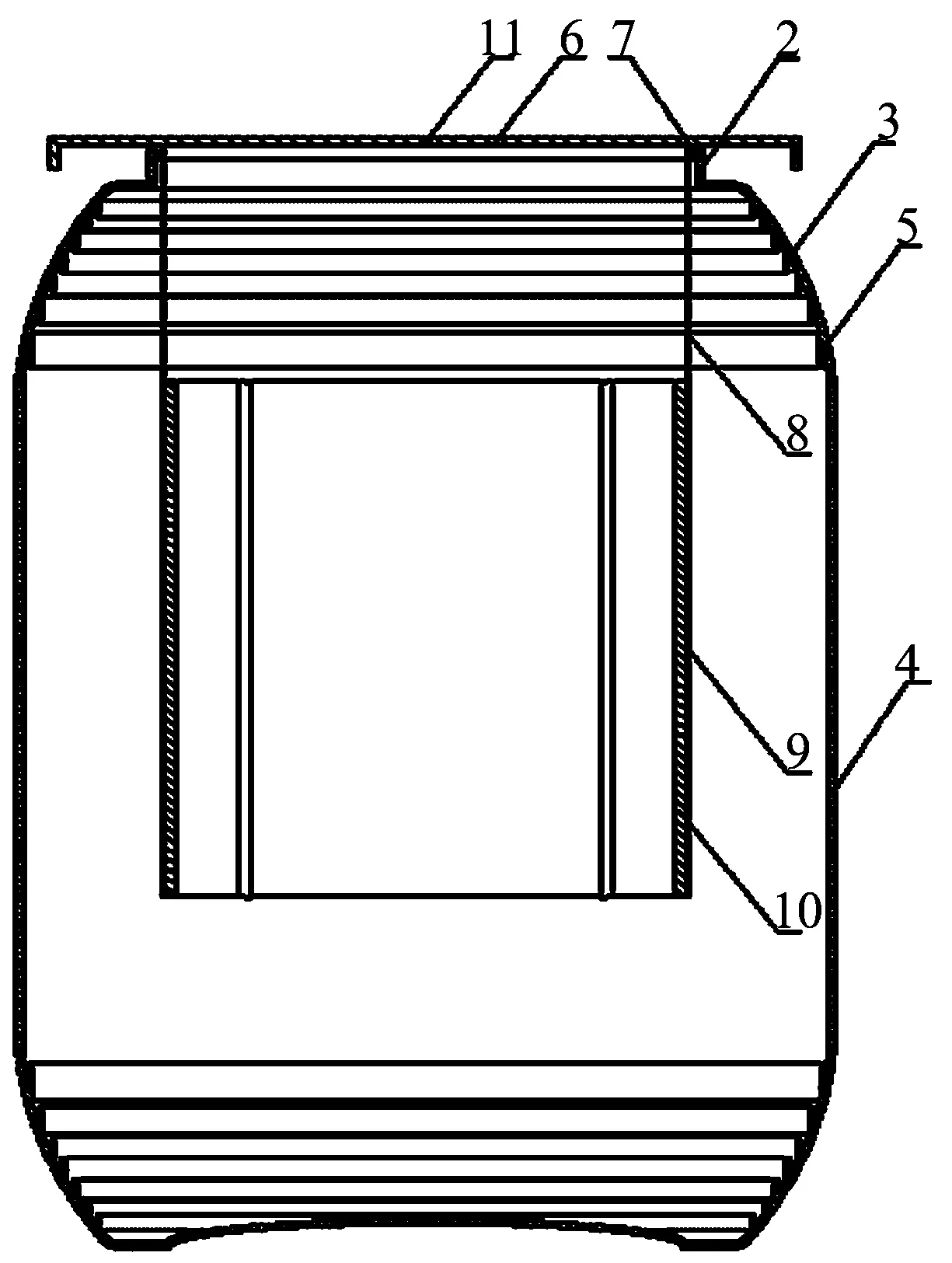

改造后的水合催化剂添加罐如图1所示,包括罐口、圆弧连接和罐身。罐口处设有外螺纹并与罐盖螺纹连接,罐身直径大于罐口直径;圆弧连接部的弧度纵截面圆心位于罐体中心,且圆弧内壁设置有7个竖直的凸起围绕罐体轴向中心线旋转360°所围成的立体结构;为防止水合催化剂浆液化搅拌时溅出,罐口的高度需大于罐体高度的1/10,罐口的直径大于罐身直径的1/3,圆弧连接部的高度大于罐口的高度;罐身的底部形状为向内凹的球面,并与罐身连接,以起到更好的导流作用;另外,在导流筒内壁沿圆周方向均匀设置有8个竖直的挡板,并按轴向中心线位于同一平面,且导流筒通过连接杆固定于压盖的下面;压盖中心位置开有通孔,设置有密封环,并与轴向中心线相重合。

1.罐底 2.罐口 3.圆弧连接 4.罐身 5. 凸起 6.压盖 7.密封环 8.连接杆 9.导流筒 10. 挡板 11.通孔

水合催化剂在储存、搬运时,旋紧压罐盖即可达到密封效果;当需要浆液化搅拌时,旋开压盖,将导

流筒放置于催化剂罐体内,将搅拌桨穿过压盖通孔,用密封环固定于压盖上进行搅拌,并在罐体、导流筒和挡板间形成上、下循环涡旋流动。

4 实施效果

4.1 经济效益

100 kg水合催化剂添加罐进口价格为2 600元/个,国产添加罐价格为400元/个,公司每年用水合催化剂8~10 t,需购买80个添加罐,仅此每年产生的直接经济效益为(2 600~400)×80=17.6万元;水合催化剂在存储和浆液化搅拌过程泄漏、溅出造成的催化剂损失约0.5 t/a,每年挽回经济损失190 000×0.5=8.5万元。

4.2 产能效益

水合催化剂添加装置的优化改造完成后,减少了催化剂的损失,提高了催化剂的计量精度,整套环己醇生产装置已连续稳定运行10个多月,创造了历史最佳运行周期。

5 结论

采用国产高强度聚丙烯塑料制备的水合催化剂添加罐,通过增加弧度连接、导流筒及挡板设计,不仅避免了以前使用的金属罐体内衬塑料膜破损引起的水合催化剂中毒事故的发生,而且杜绝了催化剂浆液化搅拌过程的溅出损失,提高了催化剂的计量精度和浆液化搅拌均匀度,保证了水合催化剂添加系统的长周期稳定运行,节约了外汇使用量,提高了企业经济效益。

2016-12-27

王留栓(1969-),男,高级工程师,从事化工生产技术管理工作,电话:13939953552;联系人:魏新军(1972-),男,高级工程师,从事化工生产管理工作,电话:15136999318。

TQ050.2

B

1003-3467(2017)03-0042-02