催化裂化烟气中二氧化碳回收装置腐蚀原因及其改进

王新元

(1.西安石油大学 化学化工学院 , 陕西 西安 710065 ; 2.中国石化 中原油田分公司石油化工总厂 , 河南 濮阳 457165)

•生产与实践•

催化裂化烟气中二氧化碳回收装置腐蚀原因及其改进

王新元1,2

(1.西安石油大学 化学化工学院 , 陕西 西安 710065 ; 2.中国石化 中原油田分公司石油化工总厂 , 河南 濮阳 457165)

针对回收催化裂化烟气中二氧化碳的装置腐蚀问题,探讨了其主要原因和机理,提出解决以上问题需采取烟气脱硫、溶液改进及再生等措施,可有效提高装置设备防腐蚀的能力,从而达到装置长周期运行的目的。

催化裂化 ; 二氧化碳回收 ; 腐蚀控制

催化裂化是重要的重油轻质化工艺,其催化剂再生系统是利用压缩空气将附着于催化剂上的焦炭在约700 ℃的温度下燃烧,使催化剂恢复活性,从而实现催化剂的再生。燃烧产生的高温烟气一般经过烟气轮机、余热锅炉后排入大气。然而,大量CO2的直接排放降低了碳资源的使用效率,同时还带来了严重的环境污染。因此,如何高效地利用烟气中的CO2及其捕集仍然是一个亟待解决的问题。其中,胺液回收是一种可行、高效的方法,具有广泛的应用前景。中原油田石油化工总厂2002年投资建设了一套2万t/a二氧化碳回收装置,其原料为催化裂化再生烟气,利用乙醇胺(MEA)溶液回收其中的二氧化碳,并用于油田三次气驱采油。然而,该装置的长周期连续运行情况较差,从而使其经济效益打了折扣,主要原因在于冷换设备泄漏,且均为管束腐蚀产生的泄漏。

迄今为止,国内对MEA回收二氧化碳装置的腐蚀问题已有相关的报道。南化集团研究院叶宁[1]及张小刚[2]等均认为,CO2气体负荷和MEA溶液中污染物是该装置产生腐蚀的主要因素。然而,这些研究主要集中于合成氨、电厂尾气等为原料的CO2生产工艺。目前,国内对于催化裂化烟气中回收二氧化碳的装置腐蚀问题的研究相对较少。因此,本文针对这一问题,探讨了该装置产生腐蚀的主要原因,并提出了改进方法和措施。

1 装置工艺流程

2万t/a CO2装置工艺流程图如图1所示。

图1 二氧化碳装置工艺流程图

该装置工艺流程主要分为洗涤、吸收、再生、精制四个单元,各单元简要流程如下:①洗涤。以余热锅炉出口的烟气为原料,温度为180 ℃左右;其进入洗涤塔后与来自塔顶喷淋的冷却水逆流接触,气体被冷却、粉尘被洗涤。②吸收。洗涤塔顶排出的气体温度降至约40 ℃,经增压风机升压后进入CO2吸收塔,MEA溶液吸收气体中的CO2组分;未被吸收的尾气在吸收塔上部经洗涤冷却,并经塔顶的高效除沫器除掉夹带的溶液后直接排入大气。③再生。吸收CO2达到平衡的富液,经过换热加热至温度95~98 ℃,从再生塔顶部喷头喷淋入再生塔。富液中HOCH2CH2NH3HCO3分解释放出CO2,CO2与大量的水蒸气及少量活性组分蒸气由塔顶流出,经换热、冷凝,物流被进一步冷却后去CO2分离器。气相经压缩机加压至2.4 MPa(G)后,入精脱硫工序。④精制。进入脱硫塔脱硫后的CO2总硫≤0.1×10-6,经过脱水、除杂、杀菌、去味,经液氨冷凝成液体CO2。

2 装置运行腐蚀情况统计

根据2万t/a二氧化碳装置2011—2013年的统计数据来看,冷换设备导致泄漏引起的停工次数为11次,累计停工天数为77天。其中,再生塔重沸器E1107导致的泄漏最为严重,多达7次,且均为管束腐蚀产生的泄漏。

3 腐蚀机理及原因分析

3.1 烟气中SO2的影响

催化裂化烟气中主要含N2、CO2、少量CO和微量的硫的氧化物和固体粉尘,其组成见表1。

表1 催化裂化烟气组分表

注:表中前5项百分含量为体积分数。

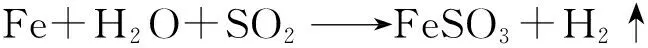

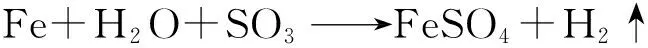

从表1可以看出,SOx含量为1 300 mg/m3,其中绝大部分为SO2以及极少量的SO3。SO2、SO3等酸性组分溶解在冷却水中,可使冷却水呈酸性,当其在装置中流动时可对冷却水泵、洗涤水管线、洗涤塔等设备产生一定的酸腐蚀,其主要反应如下:

3.2 吸收剂的影响

E1107为再生塔重沸器,主要介质为吸收CO2后的乙醇胺富溶液,MEA与二氧化碳的反应式如下:

基坑开挖应尽量避开雨季,避免基坑坑底土层因被雨水浸泡而降低地基土层的工程性能。同时雨季时地下水水位较高,基坑开挖时应采取专门的排水措施进行基坑降水,并应设计专门的基坑围护方案,以保证开挖的顺利进行。

HOCH2CH2HNCOO-+H+(1)

(2)

总反应式可以写为:

HOCH2CH2HNCOO-+HOCH2CH2NH3+(3)

MEA与CO2反应生成比较稳定的氨基甲酸盐,氨基甲酸盐对设备的腐蚀性较强,又易形成水垢。

4 采取的措施与对策

该厂针对原有2万t/a装置出现的问题,2015年新建成1套10万t/a的二氧化碳装置,主要采取了以下对策,以提高装置的抗腐蚀能力。

4.1 烟气脱硫

烟气脱硫不仅仅是由于SO2会导致MEA降解引起设备腐蚀,同时SO2会导致酸雨。国家要求现有企业在2017年7月1日后执行新的排放标准,其中烟气中SO2含量≤100 mg/m3。因此对于催化烟气中的SO2脱除不仅是二氧化碳回收装置长周期运行的需要,也是装置环保运行的迫切要求。

常见的脱硫工艺主要有干法、半干法、湿法三种。在世界各国的脱硫技术中,湿法脱硫由于脱硫率高、装置运行可靠性高、操作简单、SO2吨处理成本低等原因占据了很大的比例,可达85%左右。目前,以湿法脱硫为主的国家主要有日本(占98%)、美国(占92%)和德国(占90%)。

表2 脱硫后烟气组成分析

4.2 溶液改进

在溶液改进方面,本装置采用南京化工研究院的相关技术,该院经过大量的试验研究,首先加入抗氧化剂和活性胺解决了MEA的化学降解,然后开发了一组防腐剂配入复合胺溶液中,使溶液对设备的腐蚀速率<0.1 mm/a,从根本上解决了MEA法对设备腐蚀性严重的技术问题。

4.3 溶液清洁

为了维持溶液清洁,10万t/a二氧化碳装置工艺中设计了溶液清洁环节,10%~15%的贫液经过活性炭过滤器过滤,为处理系统的降解产物,设置胺回收加热器,需要时,将部分贫液送入胺回收加热器中,通过蒸汽加热再生回收,控制气相温度125 ℃左右。胺回收加热器产生的胺蒸气回再生塔。

5 运行效果

该装置2016年累计运行达到217 d,除因上游装置设备检维修有停运外,未发生因为装置自身原因导致的停运,生产期间,产品质量合格,换热器没有腐蚀泄漏的情况发生。这些结果均表明以上防腐措施取得了良好效果。

6 结论

对于采用有机胺法回收催化裂化烟气中二氧化碳装置的长周期运行既要考虑CO2气体及MEA降解对装置的腐蚀,同时也要考虑SO2等杂质气体对MEA降解的影响。实际生产表明可通过采取烟气净化措施,同时在工艺上增加MEA溶液的胺回收设施,实现MEA溶液的净化,减缓装置的腐蚀,达到长周期运行的目的。

[1] 叶 宁.烟道气回收CO2装置的腐蚀与防护[J].化学工程师,2006(9):38-42.

[2] 张小刚,张向涛,华锦贵,等.燃煤电厂烟气CO2捕集系统腐蚀原因及防护措施[J].热力发电,2011,40(12):98-100.

[3] 孙晨辰,王淑娟,周 珊.中国工程热物理年会学术(燃烧学)会议论文集[C].杭州:学术期刊出版社,2011.

2017-01-17

王新元(1973-),男,高级工程师,在读工程硕士,从事炼油工艺技术管理工作,E-mail:757520058@qq.com。

TQ050.7

B

1003-3467(2017)03-0034-03