基于精益生产的生产现场精益化改善

刘艳 郑琦

摘 要:面对日益加剧的国内外竞争,为了提升竞争力,K公司基于精益生产通过实施生产现场精益化改善,不仅推进了拉动式生产,还根据平衡改善法则和动作经济原则对原生产线进行了平衡改善,在一定程度上完善了生产流程管理、降低了生产成本、提高了生产效率,从而提高了K公司的生产管理水平和产品竞争力。

关键词:精益生产 生产现场 精益化改善

一、引言

随着经济全球化,客户对产品的需求逐渐趋于个性化和多元化,对于制造型企业,传统的大批量生产早已难以满足目前的市场需求。精益生产的理论研究和发展至今已经有六十多年,不少欧美大型企业把精益生产方式与本企业实际生产情况相结合,建立了适合本企业生产管理需要的管理体系并进行了大力推广普及。精益生产作为在实践中摸索和创造出来的一种生产方式,它将批量生产和单件生产的优势充分结合起来,从而促进企业实现多品种、小批量、高质量、低成本产品的规模生产,更能符合市场的多样化需求。基于精益生产的现场精益化可以减少等待浪费、平衡生产线、保证生产质量,有效提高生产效率。进行现场精益化改善是尽量让生产现场的各个工序达到平均化、均衡化,根据ECRS法则调整各工序的工作量,使各工序的工作量尽可能接近,改善瓶颈工序减少等待的浪费,实现零件的“一个一个流动”,使生产效率最大化,减少资源浪费。

K公司属于典型的多品种、小批量型生产企业。本研究以K公司为研究对象,了解其生产系统现状,提出生产现场精益化改善方案并跟进实施。

二、K公司现阶段生产系统存在的问题

K公司在行业中名列前茅,但也避免不了会有一些制造型企业的通病。K公司生产现场精益化改善生产方面还有很大的提升空间,主要体现在:

1.仍然采用传统的推动式生产方式,未能形成拉动式“一个流”生产;

2.生产现场浪费现象严重,如库存、等待、作业者存在多余操作动作;

3.生产管理水平有待提高,需要优化生产均衡,降低库存水平。

三、K公司生产现场精益化改善方案的实施

1.看板拉动式生产。K公司推动拉动式式生产的切入点是产品发货,即原营销部商务中心制定的销售计划(含产品需求数量以及时间)应先将需求数量以及发货时间输入给成品仓库发运工位;成品仓库发运工位的上道工序是包装工位,成品倉库发运工位将需求计划中各型号产品的数量和发货时间扣除需要在发运工位作业所需要的时间得出包装工位的产品时间,将数量和所得时间作为输入发给上道工序,即产品校验工序;包装岗位将需求计划中各型号产品的数量和包装时间扣除需要在包装工位作业所需要的时间得出校验工位的产品时间,将数量和所得时间作为输入发给上道工序,即产品装配和总装工位。以此类推,得出焊接工位、物料配送工位、物料检验工位、物料采购工位的输入信息,形成拉动式生产新模式,确保前道工序根据后道工序的需求信息进行生产,每次生产的都是刚刚被下道工序取走的产品种类和数量,且提供的时间刚好是后道工序需求信息中提出的时间。并建立基于看板管理的信息流。从而得到K公司产品拉动式生产流程图。

K公司通过推进看板拉动式生产模式,改变了原先推动式生产各工序被动接受前工序提供的半成品再进行后续加工,在一定程度上减少了生产现场安排计划的工作量,并减少了在制品和库存的各种浪费。

2.生产线平衡。K公司产品完成研发设计后,通过批试后机箱和线路板主要是通过委外加工完成,后续加工步骤在本公司完成。本研究对K公司产品生产各工序进行现场观测,得出各作业工序的标准时间,再根据平衡改善法则和动作经济原则进行改善。

2.1测算生产线平衡指标。标准时间=正常时间(1+宽放率)

根据现场生产特点,宽放率设定如下:私事宽放标准为5%;疲劳宽放标准为5%;管理宽放标准为3%。合计宽放率13%。锁定K公司量大面广产品M系列为研究对象,根据现场测定作业时间以及标准时间的计算,得出M系列生产流程中各工序作业要素表。

根据表1绘制优先图,计算生产线平衡率。首先计算节拍:

节拍=有效工作时间计划产量

=(每工作日全班次规定作业时间-工作日内工作计划停工时间)计划产量

K公司日工作时间8h,计划停工时间0.5h,M系列产品每班次计划产量为105台,计算得出M系列产品的生产节拍为:258秒/台。

从图2可以看出工序5总装工位是瓶颈工时,生产线平衡率的计算:

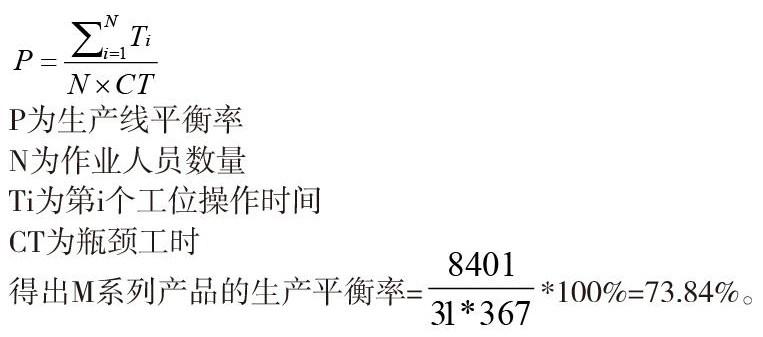

P为生产线平衡率

N为作业人员数量

Ti为第i个工位操作时间

CT为瓶颈工时

得出M系列产品的生产平衡率=*100%=73.84%。

理论最少工位数=任务时间总和生产节拍=21532589(人)

从生产节拍、生产平衡率、理论最少工位数等结果来看,5个工序高于生产节拍,4个工序低于生产节拍,各工序作业时间相差很多。存在工序作业安排不均、在制品多、人员浪费等现象。

2.2生产线平衡改善实施。根据平衡改善法则和动作经济原则对生产线平衡进行改善。从表1及图2中可以看出,生产线平衡改善应首先考虑进行人工调整,提升员工生产技能、引进自动化设备或程序、降低生产对人工的需求。因此K公司引进了自动校准系统,实现了60%产品的自动校准,为校验组节省了2个人工,且工序6的标准时间也缩短至286秒。工序1和工序2的作业时间相对较短,且是前后关系,采用合并原则将这2个工序合并,工序1的工作由工序2工位的人承担,经过对作业步骤和动作优化后工序2的标准时间为245秒,为产线节省1个人工。在瓶颈工序5工位增加作业人员2名,该工位的标准时间缩至292秒;工序7作业人员精简2名,并将工序8与工序7进行合并,经过作业优化后工序7的标准时间为212秒,为产线节省1个人工。

改善后,M系列产品生产平衡率=*100%=81.56%。由改善前的73.84%提升为81.56%,总作业时间由8401秒降至7597秒,为生产线节省4个人工,优化3个工序。

四、结语

精益生产的核心思想是消除企业运行中的所有浪费,它是一套与企业环境、企业文化以及企业管理方法高度融合的管理体系。本研究从精益生产的看板拉动式生产和生产线平衡两个重要要点对K公司进行生产现场精益化改善,在K公司实施了产品拉动式生产流程,并根据平衡改善法则和动作经济原则对原生产线进行了平衡改善,在一定程度上完善了生产流程管理、提高了生产效率、消减了浪费、降低了生产成本,从而提高了K公司的生产管理水平和产品竞争力,同时为同类型制造企业推进精益生产提供了参考和借鉴。

参考文献:

[1]杰弗瑞·莱克(Jeffrey K. Liker),丰田汽车精益模式的实践,北京:中国财政经济出版社出版,2006.

[2]王丽亚,陈友玲,马汉武等,生产计划与控制,北京:清华大学出版社,2013.