粉末冶金法制备SiCp/Al2W3O12/Al复合材料及其热膨胀性能

张琰琰,程晓农,黎振兴,杨 娟,徐 凯,陈 敏

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013; 2.江苏时代华宜电子科技有限公司,江苏 宜兴 214200)

粉末冶金法制备SiCp/Al2W3O12/Al复合材料及其热膨胀性能

张琰琰1,程晓农1,黎振兴1,杨 娟1,徐 凯1,陈 敏2

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013; 2.江苏时代华宜电子科技有限公司,江苏 宜兴 214200)

通过添加适量的Al2W3O12负热膨胀粉体来优化碳化硅颗粒增强铝基(SiCp/Al)复合材料的热膨胀系数。实验采用固相法制备负热膨胀性能的Al2W3O12粉体,并按10%,20%,30%的体积比添加至SiCp/Al复合粉体中,利用粉末冶金工艺制备SiCp/Al2W3O12/Al复合材料。实验结果表明:制备的复合材料组织分布均匀,致密度良好。室温到200℃内,在Al基体质量分数不变的前提下,Al2W3O12的加入有效降低了复合材料的热膨胀系数。

负热膨胀材料; Al2W3O12; SiCp/Al; 热膨胀系数

1 引 言

绝大多数材料的热学性质是材料体积随着温度的升高而增大,即“热胀冷缩”,但一些特殊材料在某温度区间内体积随温度升高而缩小,即具有负热膨胀(Negative Thermal Expansion, NTE)效应,具有NTE效应的材料称为负热膨胀材料,在机械电子、航空航天、光学、医学等方面具有重要的潜在应用。现在的高科技系统中,精密组件装置中如果不同元件材质的热膨胀系数(Coefficient of Thermal Expansion,CTE)不一,在工作环境温度变换时会产生应力变形,影响仪器的精密度,甚至影响其正常运行。而将负热膨胀材料与正热膨胀材料复合恰好可以调控材料热膨胀系数,提高材料的抗热冲击性能[1-4]。

电子封装材料对芯片和电子电路起到支撑和保护的作用,随着微电子的快速发展,对电子封装材料的要求越来越高,在材料热膨胀系数方面,希望能与芯片材料Si、GaAs等相匹配[3]。目前国内外常用的几种电子封装材料的性能如表1所示。

SiC颗粒增强铝基(SiCp/Al)复合材料主要应用

表1 常用的几种电子封装材料性能[5]

于电子封装领域,综合性能优良,但由表1可看出作为电子封装材料,SiCp/Al复合材料的热膨胀系数与芯片材料还有一定差距,而且SiC体积分数越高,复合材料的塑性、加工性能越差。所以本实验希望加入适量的负热膨胀材料Al2W3O12替换部分SiC来调控SiCp/Al复合材料的热膨胀性能。

2 实验方法

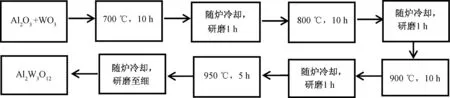

2.1 负热膨胀材料Al2W3O12的制备(分步固相法)

原料:分析纯Al2O3和WO3,根据方程式Al2O3+3WO3=Al2W3O12,两者按摩尔比1∶3称量,混合装入行星球磨机湿磨24h(球磨罐的材料是刚玉,球磨珠是玛瑙,球料比3∶1,研磨介质为酒精,转速200r/min)。取出后烘干研磨1h,将混合粉料平铺在刚玉坩埚内放入硅钼棒高温炉中煅烧(空气介质)。步骤如图1示。

图1 Al2W3O12粉体制备流程图Fig.1 Flow diagram of the preparation process of Al2W3O12 powders

2.2 粉末冶金法制备复合材料

增强体为SiC颗粒,负热膨胀材料Al2W3O12颗粒,金属基体为6061铝合金粉末。6061铝合金粉及Al2W3O12颗粒的形状为球形或椭圆形,SiC颗粒形状不规则,为棱角分明的多边形。

本实验以Al基体积分数为35%的复合材料为研究对象,用粉末冶金的方法制备Al基复合材料。首先将实验用的SiC,Al2W3O12,6061铝合金粉按体积比例转化成质量比称量,其中Al2W3O12的体积比例分别是0%,10%,20%,30%。称量好的粉末装进球磨罐中进行干磨混料,球磨罐的材料是刚玉,球磨珠是玛瑙,物料和磨珠的质量比是1∶20,球磨转速250r/min,时间30min。混料后,将混合粉用直径10mm的模具压制成型,压力720MPa。试样尺寸是Φ10mm×3mm,实验采用固相烧结,将压坯在真空管式炉中烧结,烧结气氛是氩气和氢气混合气氛,根据铝的熔点(650℃左右),复合材料烧结温度选定600℃,设定烧结升温速率10℃/min,烧结时间1h和3h,随炉冷却。试样按Al2W3O12的体积含量分别标注为A0,A1,A2,A3。

利用Rigaku D/max2500型X射线粉末衍射仪(XRD)测定样品的物相结构,辐射源采用CuKα(λ=0.15418nm),以8°(2θ)/min速率连续扫描;采用煮沸法测试样的致密度;以JSM-7001F型扫描电镜(SEM)观察样品的微观形貌;采用德国NETZSCH-TMA402F3静态热分析仪(TMA)测定样品的热膨胀系数,测试温度为室温到200℃,升温速率5℃/min,采用氩气为保护气氛。

3 结果与讨论

3.1 XRD结果分析

图2是不同Al2W3O12含量的复合材料烧结后的XRD谱图,为方便比较,Al,SiC,Al2W3O12的XRD谱图也在图2中给出,从图中可以看出,采用分步固相法得到的是纯净的正交结构的Al2W3O12(JCPDS 24-1101)。

图2 原料Al、SiC、Al2W3O12及复合材料A0,A1,A2,A3在600℃烧结3h所得样品的XRD谱图Fig.2 XRD patterns of Al, SiC, Al2W3O12 and composites A0, A1, A2, A3 sintered at 600℃ for 3h

在弱还原性气氛下600℃烧结3h的复合材料A0由Al,SiC组成,添加Al2W3O12后所得A1、A2和A3样品均由Al,SiC和Al2W3O12三相组成,没有检测到其他明显杂质,成分稳定,且随着Al2W3O12含量的增加,复合材料中Al2W3O12衍射峰强度也逐渐增强。但图中复合材料中的Al,SiC,Al2W3O12峰位与其纯相的XRD图对比整体向右发生微弱偏移,这可能是复合材料中异质材料界面引起晶格畸变所致。

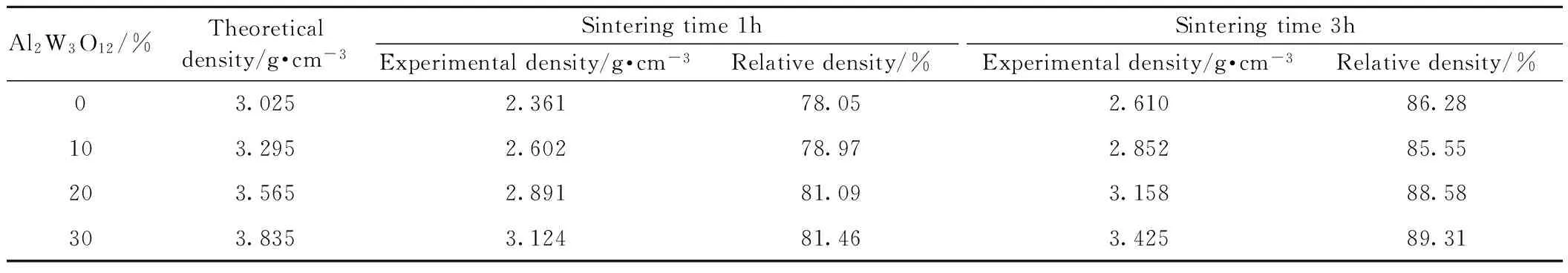

3.2 致密度分析

实验用煮沸法测致密度,根据以下公式可计算试样的密度:

(1)

其中,m1为试样的干重,m2为试样的湿重,m3为试样的浮重,ρ1为蒸馏水的密度,已知ρAl=2.7g/cm3,ρSiC=3.2g/cm3,ρAl2W3O12=5.9g/cm3。

根据上述计算方法,得出在600℃不同烧结时间和不同体积分数的SiCp/Al2W3O12/Al复合材料的密度及致密度如表2所示。从表2可见,经3h烧结的复合材料的致密度比1h有明显提高,可知在一定范围内,烧结时间的延长有利于充分烧结,提高材料致密度,且表2显示随着Al2W3O12含量的增加复合材料的致密度也有所提高,因为Al2W3O12颗粒比SiC小,硬度低,更容易嵌入其他颗粒中。虽然烧结后,复合材料的致密度有较大提高,但气孔率仍在10%以上。主要原因可能是,SiC和Al2W3O12均为无机材料,塑性很低,不易压缩,且SiC的致密化烧结温度在1650℃左右[6],Al2W3O12在950℃左右,而Al的熔点在650℃左右,该三相复合材料通过单纯的固相烧结不容易促进材料致密化;另一方面若烧结温度过高,基体Al合金形成液相流动,但Al和SiC的润湿性很差,不易与SiC粘结,Al自身很容易团聚在一起,使组织分布不均匀,影响其它性能。

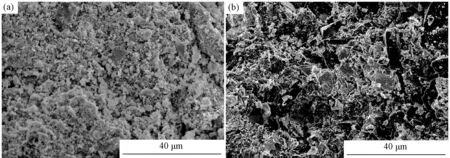

3.3 复合材料的显微组织分析

Al2W3O12含量不同的复合材料在600℃烧结3h后表面形貌如图3所示,图3中(a)、(b)、(c)、(d)分别是A0,A1,A2,A3显微组织照片,由图中可以看出复合材料表面各组分分布均匀,材料微观组织的均匀分布有利于复合材料在载荷时缓和应力集中,利于载荷传递,提高材料的力学性能。

表2 SiCp/Al2W3O12/Al复合材料600℃烧结后所得样品的密度及致密度

图4是A2未烧结和经600℃烧结3h的断面形貌扫描电镜照片。从图中可看出,未烧结的复合材料孔隙很大,大颗粒的SiC在材料断裂时容易发生脱落,表明冷压未烧结的SiC与其他两种材料的结合较弱。复合材料在600℃烧结3h后,SiC颗粒在断裂时脱落明显减少,说明烧结之后复合材料颗粒之间发生联结,致密程度得到明显改善。但复合材料仍存在空隙,情况与致密度分析一致。所以复合材料在烧结过程中,颗粒单纯依靠固相烧结的扩散和粘性流动不能使材料致密化程度有很大的提高。

3.4 热膨胀性能分析

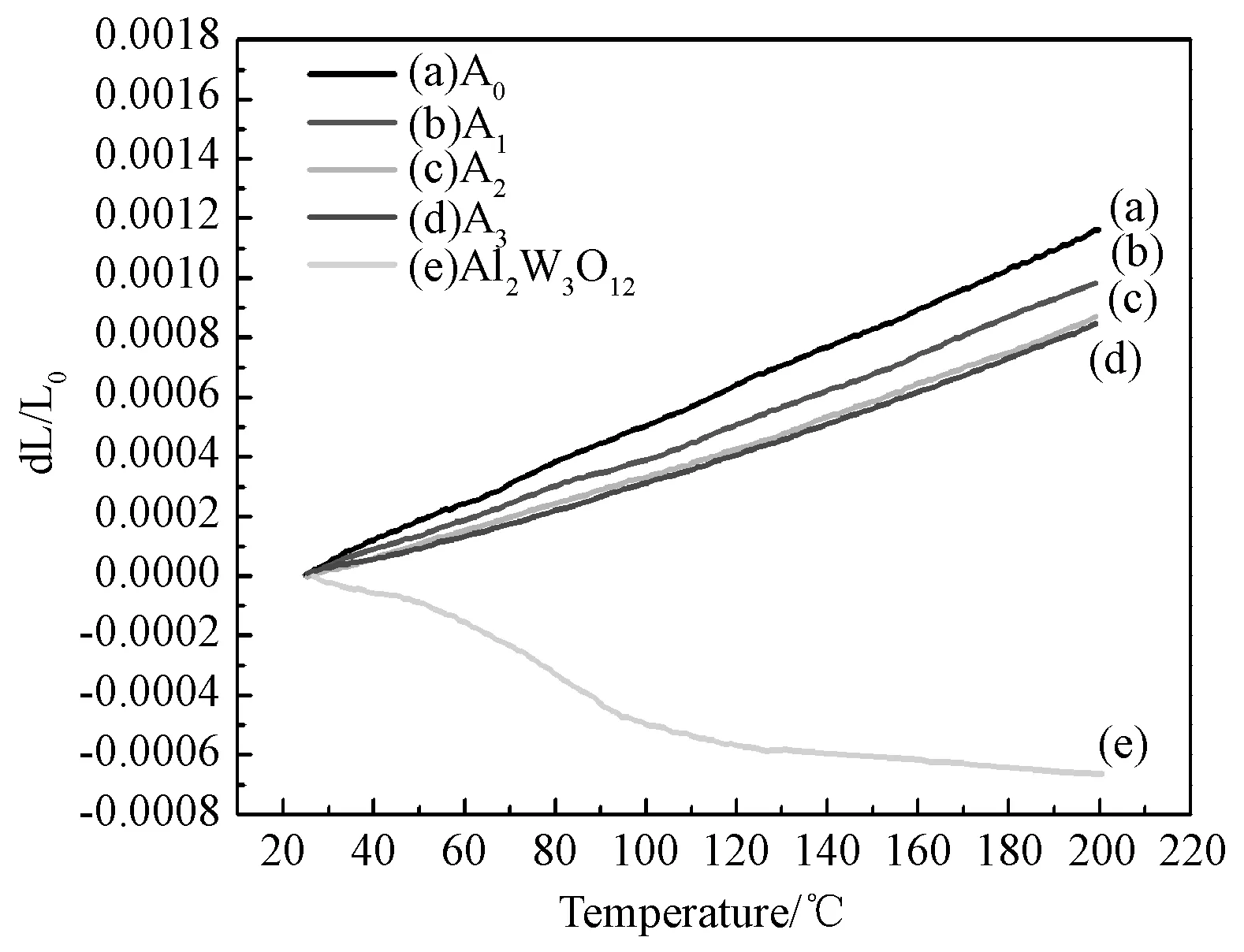

图5是600℃烧结3h后不同Al2W3O12含量的复合材料经TMA测量在25~200℃温度区间的热膨胀性能。复合材料的热膨胀曲线均表现为线性关系,表明在测量的温度范围内,复合材料无明显相变发生。复合材料的平均热膨胀系数值是热膨胀曲线线性拟合直线的斜率值,由图可知在200℃内复合材料的CTE数值较稳定。

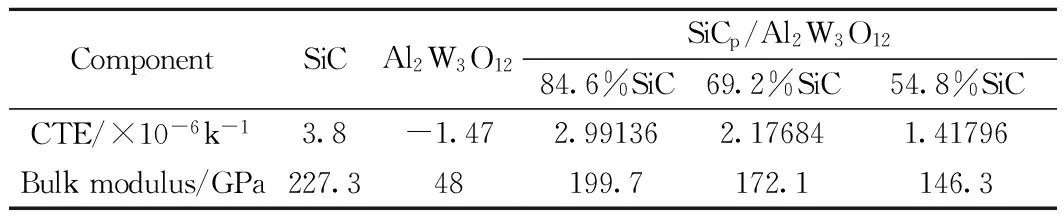

有相关学者对颗粒增强金属基复合材料进行理论模拟计算,因为本实验复合材料是三相复合,所以首先可以模拟SiC、Al2W3O12是一种复合材料的两个相,该复合材料与Al基体复合。而SiCp/Al2W3O12复合材料则以Al2W3O12作为基体,已知SiC和Al2W3O12都是无机材料,其热膨胀系数都不高,计算忽略两者之间的变形约束,其复合材料的热膨胀系数值和各组分材

图3 复合材料(a)A0,(b)A1,(c)A2,(d)A3的表面SEM照片Fig.3 SEM micrographs of composites (a)A0, (b)A1, (c)A2, (d)A3

图4 复合材料A2烧结前(a)和烧结后(b)的断面SEM照片Fig.4 SEM micrographs of the cross-section for sample A2 before (a) and after; (b) sintering at 600℃

图5 复合材料A0,A1,A2,A3以及Al2W3O12的热膨胀性能Fig.5 Thermal expansion behavior of Al2W3O12, A0, A1, A2 and A3

料之间关系遵循混合定律计算法则[7];计算公式如下:

αc=αmvm+αpvp

(2)

式中,α是指热膨胀系数;v是指体积分数;c,m,p分别指复合材料,基体,增强体。SiCp/Al2W3O12复合材料的各组分的体积分数由其在Al基复合材料所占百分比转化而得,经计算可得SiCp/Al2W3O12复合材料的热膨胀系数如表3所示。

表3 SiC, Al2W3O12 及不同组成SiCp/Al2W3O12的理论热膨胀系数值

Al基复合材料则用以下模型计算:

用Turner模型计算:假设在所设起始温度复合材料内部不存在应力且各组分材料变形协调;变温时,复合材料内部裂纹和空隙不变,内部产生的所有附加应力为张应力和压应力,得到如式(3)所示的模型计算公式[8]:

(3)

式中,k指材料的体积模量。

用Kerner模型计算:认为增强体为球形,基体均匀地填充在其周围,且考虑材料中各相同时存在剪切和等径压力的情况,提出模型计算公式[9]如下:

(4)

Gm指6061 Al的剪切模量(25.9GPa)。

实验数据与模型计算的比较如图6所示,图中实验值与Turner模型值较接近,因为增强体SiC颗粒形状不规则,所以Kerner模型计算值偏大;而在温度低于200℃时,复合材料内部产生的应力很小,不足以引起材料各组分的变形,较符合Turner模型的计算条件[10],因此实验值与其理论值较接近。但实验制备的复合材料致密度较低,根据格林爱森定律α=3YρC/(MK),密度与热膨胀系数成正比,密度值偏小,会导致被测的复合材料热膨胀系数偏低[11-12],所以实验值比Turner模型值稍低。总体随着Al2W3O12含量的增加,复合材料的热膨胀系数降低,说明Al2W3O12的加入可以较大幅度地调控复合材料的热膨胀性能。

图6 SiCp/Al2W3O12/Al复合材料的热膨胀系数实验值和各模型值对比图Fig.6 CTEs of SiCp/Al2W3O12/Al composites obtained by theoretical calculation and experimental testing

4 结 论

1.不同含量Al2W3O12的复合材料烧结之后,Al,SiC,Al2W3O12各相稳定存在,没有明显的杂质生成。

2.所得SiCp/Al2W3O12/Al复合材料各相分布均匀,经600℃,3h烧结后复合材料致密度有较大提高。烧结时间相同时,Al2W3O12的含量越高,致密度越大。

3.随着Al2W3O12的含量增加复合材料的热膨胀系数降低,可以较大幅度地调控复合材料的热膨胀性能。但制备的复合材料孔隙较多,烧结致密性有待提高,工艺需进一步优化。

[1] Takenaka K. Nagative Thermal Expansion Materials: Technological key for control of thermal expansion[J]. Science and Technology Advancad Materials, 2012, 13(1):13001~13010.

[2] Ueno T, Yoshioka T, Ogawa J. Highly thermal conductive metal/carbon composites by pulsed electric current sintering[J]. Synthetic Metals, 2009, 159(21~22):2170~2172.

[3] 佟林松,樊建中,肖伯律. 低热膨胀铝基复合材料的研究进展[J]. 稀有金属, 2008, 32(3):375~380.

[4] 吴日民,居相文,程晓农,杨娟. 基于ZrW2O8粉体的可控热膨胀复合材料的研究进展[J]. 材料科学与工程学报, 2015, 33(6): 927~931.

[5] Lee HS, Jeon KY, Kim HY, Hong SH. Fabrication process and thermal properties of SiCp/Al metal matrix composites for electronic packing applications[J]. Journal of Materials Science, 2000, 35(24):6231~6238.

[6] 王零森. 特种陶瓷[M]. 第一版.长沙:中南大学出版社, 2002, 165~166.

[7] Das S, Das S, Das K. Synthesis and thermal behaior of Cu/Y2W3O12composite[J]. Ceramics International, 2014, 40(5): 6465~6472.

[8] Tuner PS. Thermal-expansion stresses in reinforced plastics[J]. Journal of Research of the National Bureau of Standards, 1946, 37(4):239~250.

[9] Kerner EH. The elastic and thermo-elastic properties of composite media[C]. Proceedings of the physical society, 1956, 69(8):808~813.

[10] 喇培清,许广济,丁雨田. 高体积分数粒子型铝基复合材料热膨胀性能的研究[J].复合材料学报, 1998, 15(2):6~11.

[11] Singh KS. Relationships between thermal pressure and volume expansion for solids at high temperatures [J]. High Temperature-High Pressures, 2002, 34(4):379~385.

[12] 黄昆.韩汝琦. 固态物理学[M].第一版.北京:高等教育出版社, 1988:137~142.

Thermal Expansion of SiCp/Al2W3O12/Al Composite Materials Fabricated by P/M Technology

ZHANG Yanyan1, CHENG Xiaonong1, LI Zhenxing1, YANG Juan1, XU Kai1, CHEN Min2

(1.School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;2.Jiangsu H.Y. Times Electronic Technology Co., Ltd., Yixing 214200, China)

Suitable amount of negative thermal expansion materials Al2W3O12was added to optimize the thermal expansion coefficient of SiCp/Al composite materials. Negative thermal expansion Al2W3O12powders were firstly prepared by solid state reaction. By adding 10%, 20%, 30% (volume ratio) Al2W3O12to the SiCp/Al composite powders, SiCp/Al2W3O12/Al composites were fabricated by powder metallurgy (P/M) technology. The experimental results showed that the composites with uniform organization and relatively high density were obtained. In the temperature range from room temperature to 200℃, the thermal expansion coefficient of the composites with the same mass ratio of Al was effectively reduced by increasing the amount of Al2W3O12.

negative thermal expansion material; Al2W3O12; SiCp/Al; thermal expansion coefficient

1673-2812(2017)02-0257-05

2015-12-17;

2016-02-29

国家自然科学基金资助项目(51272093);江苏省科技成果转化专项资金资助项目(BA2014070)

张琰琰(1991-),硕士研究生,研究方向为金属基复合材料,E-mail:zhangyanyan0327@126.com。

程晓农,教授,E-mail:xncheng6009@sina.com。

TB333

A

10.14136/j.cnki.issn 1673-2812.2017.02.018