超声冲击诱发表面纳米化及其对表面完整性的影响

吕宗敏,何柏林,于影霞

(华东交通大学 机电工程学院,江西 南昌 330013)

超声冲击诱发表面纳米化及其对表面完整性的影响

吕宗敏,何柏林,于影霞

(华东交通大学 机电工程学院,江西 南昌 330013)

采用不同超声冲击参数处理SMA490BW钢,研究了冲击后试样在低、高倍下的微观组织特征、残余应力及硬度分布等表面完整性能的变化。实验结果表明,经过超声冲击表面处理后, 样品表面层晶粒细化为纳米晶, 平均晶粒尺寸约为30nm;并在试样表层引入残余压应力,数值最大约为255.5MPa;超声冲击对SMA490BW钢表面能够起到明显的强化作用,与未经处理的试样相比,处理后试样表面硬度最大提高了约66.7%。超声冲击强化处理改善SMA490BW钢的表面完整性的效果与冲击电流、冲击时间之间的关系不遵循单调变化规律,超声冲击参数为20min/1.5A时,试样具有较好的表面完整性,冲击影响层深度约为320μm。

超声冲击; 表面完整性; 残余压应力; 微观组织

1 引 言

材料在加工过程中不可避免地会在材料表面形成一定深度变形层,进而劣化机械部件或构件的各种重要使用性能。金属疲劳性能的高低与其表面完整性密切相关。鉴于航空领域中的关键部件对疲劳性能的极高要求,不仅要在设计、制造、安装、测试过程中尽量保证这些关键部(构)件的表面完整性;同时还要考虑采用恰当的工艺措施进一步提高其疲劳性能。目前,一般采用表面强化技术延长关键零部件的疲劳寿命。表面强化技术最主要的一类是超声冲击(喷丸)技术,主要包括传统喷丸、超声冲击(喷丸)等。超声冲击和喷丸处理都兼具表面强化、焊接残余应力调控、消除接头应力集中等多重功能,已广泛应用于桥梁、机车、海洋等多种行业中[1]。超声冲击强化技术利用超声波换能器前端的冲击针将超声波的振动能量输入金属材料,高能量冲击区的金属材料表层产生一定深度的严重塑性变形,从而延长机械部(构)件的疲劳寿命,机理主要体现在以下几方面:在材料表面形成一定深度和峰值的残余压缩应力[2];在材料表面一定深度会引起静强度上升[3]。但这种处理也会产生不利于疲劳性能的因素:如表面粗糙度上升[4];在材料表面产生微观裂纹缺陷,致使表面质量有所劣化[5]。研究表明,许多零件结构的损坏都是从表面之下几十微米的范围内开始[6],表层之下的材质和物理力学性能变化对零件使用性能和疲劳寿命的影响与表面形貌特征对它们的影响同样重要。因此,为了保证零件的长寿命使用,必须综合考虑表面下一定区域内几何、物理、力学性能的变化(包括金相组织变化、显微硬度、残余应力分布等),即基于表面完整性研发超声冲击强化技术以改善零件的表面性能。本文主要研究了10min/1.5A、20min/1.5A、10min/2A、20min/2A等冲击参数对SMA490BW钢微观组织特征、残余应力、表层硬度的影响,同时分析了这些因素对表面完整性的影响。

2 试 验

2.1 试验材料

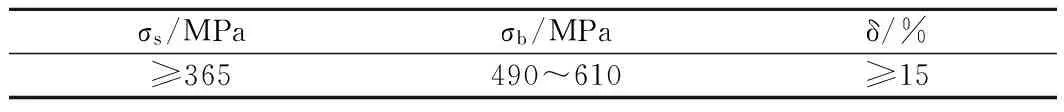

试验材料是SMA490BW热轧耐候钢。其在室温下的力学性能如表1所示。

表1 常规力学性能

2.2 试验方法

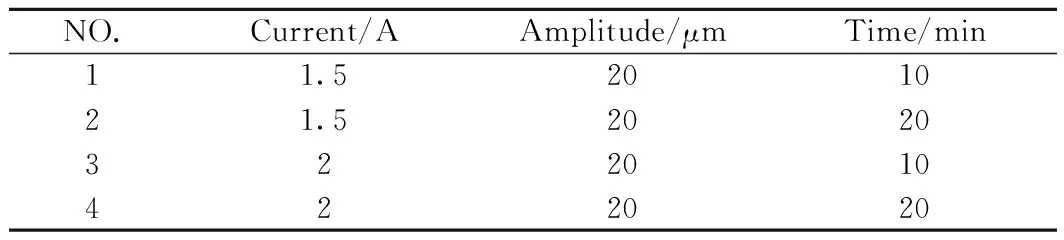

2.2.1 超声冲击试验 将试验板材放在工作台上,采用HJ-Ⅲ型超声冲击设备(天津大学),频率最高可达20kHz。冲击时,冲击针垂直于试样表面,略微施加压力使冲击枪在自重条件下来回冲击试样表面,冲击参数见表2。从冲击试板上切得30×20×12mm3的试样块。

表2 超声冲击参数

2.2.2 残余应力试验 采用Stress3000型便携式X射线应力分析仪(Stresstech Oy,芬兰)对超声冲击处理后试样表面残余应力进行测试分析。采用固态线性成像探测器,其准直探头大小为3mm,两个探测器分别从两个相对的方向来记录衍射信号,且探测器之间相互独立使用,采用互相关法来确定峰值。测得表面均布的三个点的残余应力,取其平均值。

2.2.3 金相试验 采用水砂纸粗磨冲击试样横截面,机械抛光后用4%硝酸酒精溶液腐蚀。利用GX-51OLYMPUS高级万能金相分析仪观察超声冲击处理后试样表面的微观组织。

2.2.4 硬度试验 表面硬度测量采用HXD-1000TMB/LCD型显微硬度计,选用维氏压头,1000gf加载载荷,保载10s。测定冲击态试样近表层剖面上的硬度分布情况。

3 结果与讨论

表面完整性是一个涉及多方面因素的复杂体系, 其中各方面因素还存在着相互作用与影响,即表面完整性是多个影响因素的集合[6],见式(1)。

SQ=SQ(SQ1, SQ2, SQ3, …, SQi)

(1)

式中,SQi表示第i个影响表面完整性因素,i=1,2,3,4。SQ1,SQ2,SQ3,SQ4分别代表低倍下微观组织、高倍下微观组织特征(细晶)、表面残余应力及显微硬度。这些因素可统称为表面状态,这些表面状态决定或影响着材料的表面性能。

3.1 表面损伤情况

不同超声冲击工艺条件下试样横截面的金相组织如图1所示。图1(a)为10min/1.5A参数冲击后的金相组织照片。塑性变形层的深度约为180μm,颜色较深部分为塑性变形较严重区域,在低倍下晶粒的晶界模糊或基本不可见,说明产生了严重的塑性变形。图1(b)为20min/1.5A参数冲击后的光学照片。试样表层出现了流变组织,并出现了漩涡状组织,塑性变形痕迹明显,塑性变形的深度约为250μm。图1(c)和(d)分别为10min/2A、20min/2A参数冲击后的金相显微照片。表层金属均出现了不同程度的损伤,10min相比于20min时产生的微裂纹更加明显,原因可能是裂纹随冲击时间延长存在被压合的倾向。综上,影响表面完整性的因素SQ1包括塑变层的深度以及表层微观组织损伤状况,综合考虑此二者对表面完整性的贡献或影响。

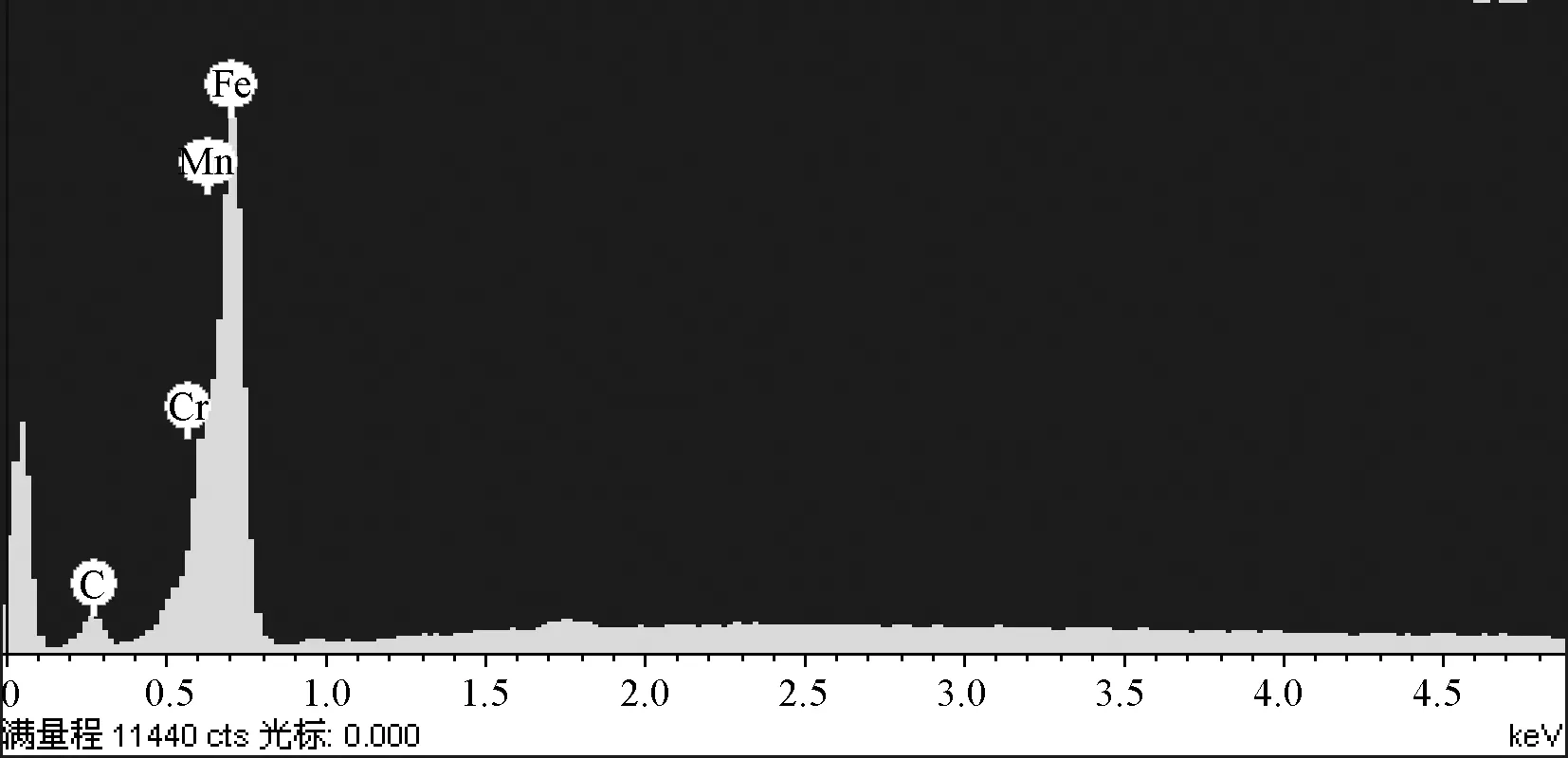

图2所示为对应图1(c)处的EDS能谱分析结果,主要成分为Fe、C、Mn、Cr等。Fe与C的原子百分比为3∶1。推断A处的黑色物质为渗碳体或者珠光体的富聚集区,表明通过UIT处理,金属表层一定区域内的相发生了有趋向的移动,这也验证了超声冲击能诱使表层金属产生严重的塑性变形。

图2 与图1c中A处对应的EDS谱Fig.2 EDS of point A in Fig.1c

3.2 微观组织特征

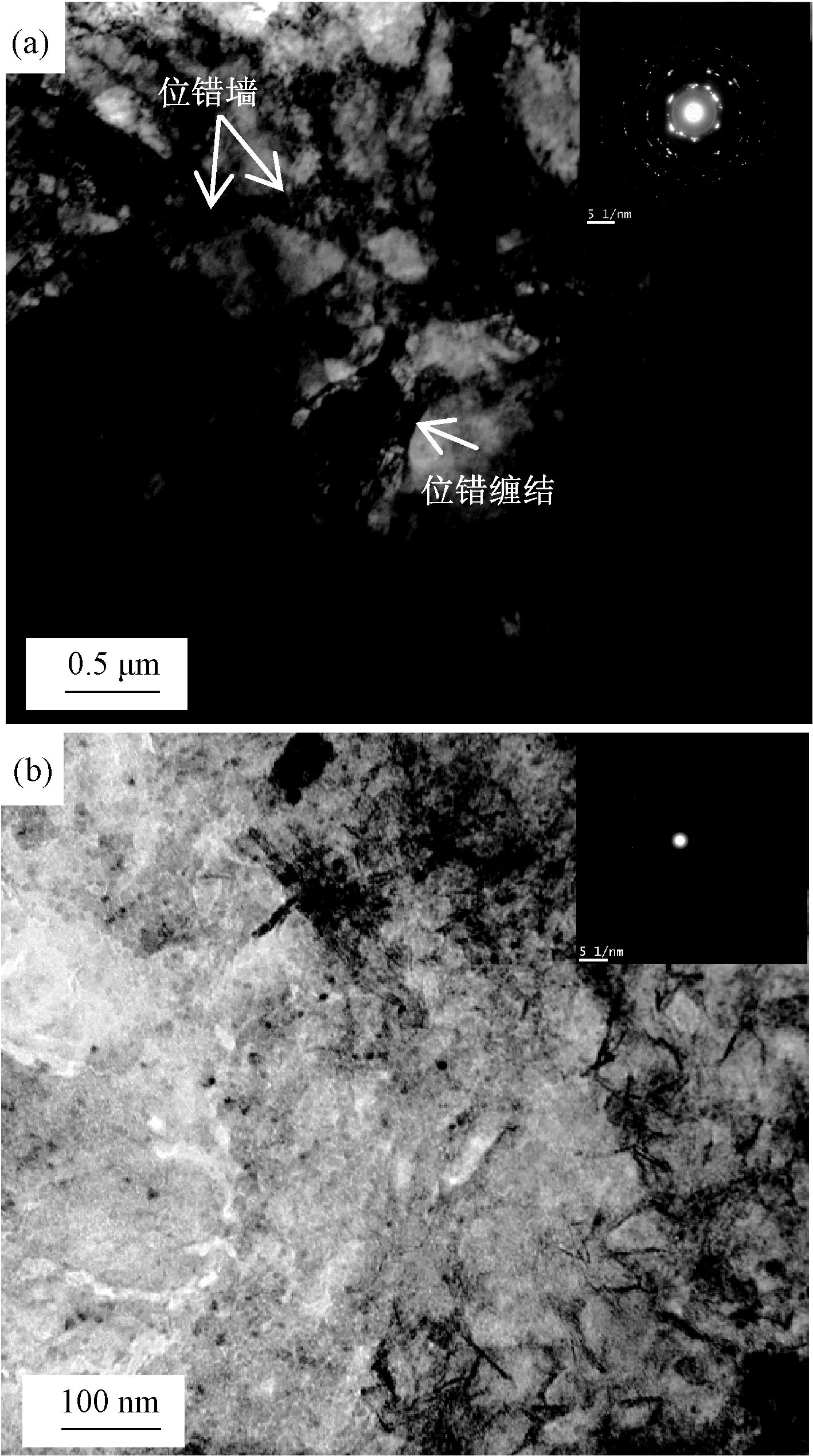

利用JEM-2100高分辨透射电子显微镜(日本电子)观察超声冲击后试样表面微观组织形貌。图3为试样表面TEM形貌及对应的电子衍射花样(SAED)。从图3(a)中可以看出,表面经10min/1.5A冲击后,形成了形状不规则,大小不均的亚微米晶粒,对应的SAED为两相的拉长衍射斑,表明此处为铁素体和渗碳体两相共存, 两相晶粒间具有一定取向差。

图3(b)中显示:试样经20min/1.5A处理后接近表面处的晶粒为大小比较均匀的等轴纳米晶,其晶粒尺寸平均为30nm左右;对应的电子衍射图呈不易分辨出衍射斑点的连续、均匀的圆环状,表明晶粒之间具有较大的取向差。在表层组织中形成了大量的位错,位错缠结形成位错墙和位错胞,如图3(a)所示。冲击过程中,冲击针来回冲击材料表面,致使材料中位错开动,即使是处于同一晶粒中,也发生多个滑移系开动。位错的交互作用除了发生于滑移系之内,还在不同的滑移系之间发生位错,不仅与此前处于已激活滑移系上的位错交互作用,还与之前静止的位错交互作用。超声冲击技术可通过形成高致密度的位错缠结和位错墙而更有效地细化原始的粗晶粒[7]。采用合理的超声冲击工艺能够使材料的表层产生纳米晶,根据Hall-Petch经验公式,晶粒细化会使材料的表层硬度和强度提高。因此试样在高倍下的微观组织(细晶)SQ2对于材料表面完整性同样是个重要指标。

图3 试样表面TEM像及其电子衍射花样(a) 10min/1.5A; (b) 20min/1.5AFig.3 TEM image and selected area electron diffraction pattern taken from treated surface layer (a) 10min/1.5A;(b) 20min/1.5A

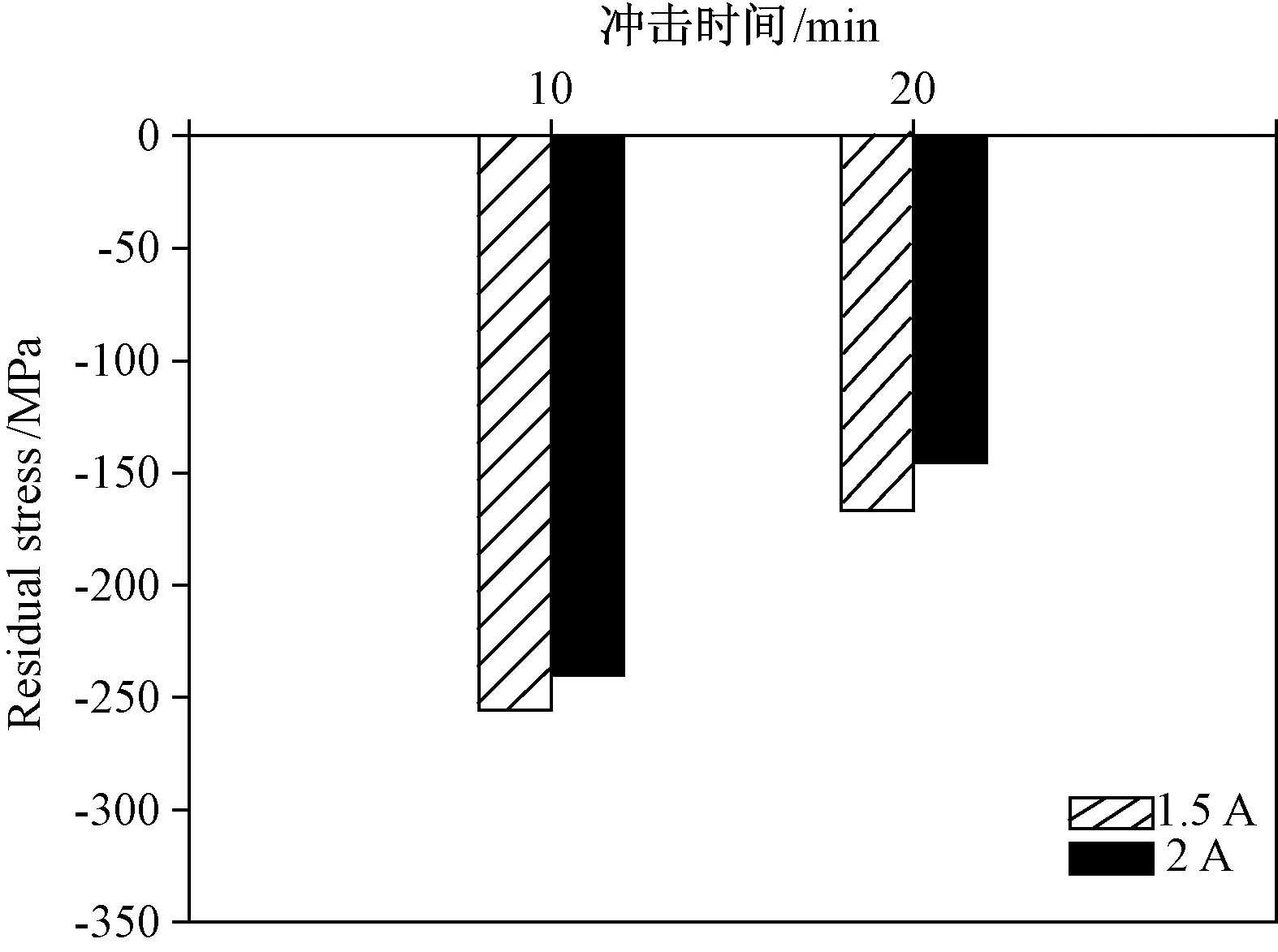

图4 冲击后表面残余压应力Fig.4 Residual compressive stress of surface after UIT

3.3 残余应力分布

冲击针高速撞击试样表面时使金属产生剧烈的塑性变形,由于金属变形不均匀且又互相牵连,变形差异会产生弹性应力,当外力去除后这部分力仍然存在,产生残余压应力。塑性变形沿试样深度方向呈梯度分布,沿深度的不均匀塑性变形使残余压应力也沿深度方向变化。塑性变形剧烈处分布较大残余压应力。

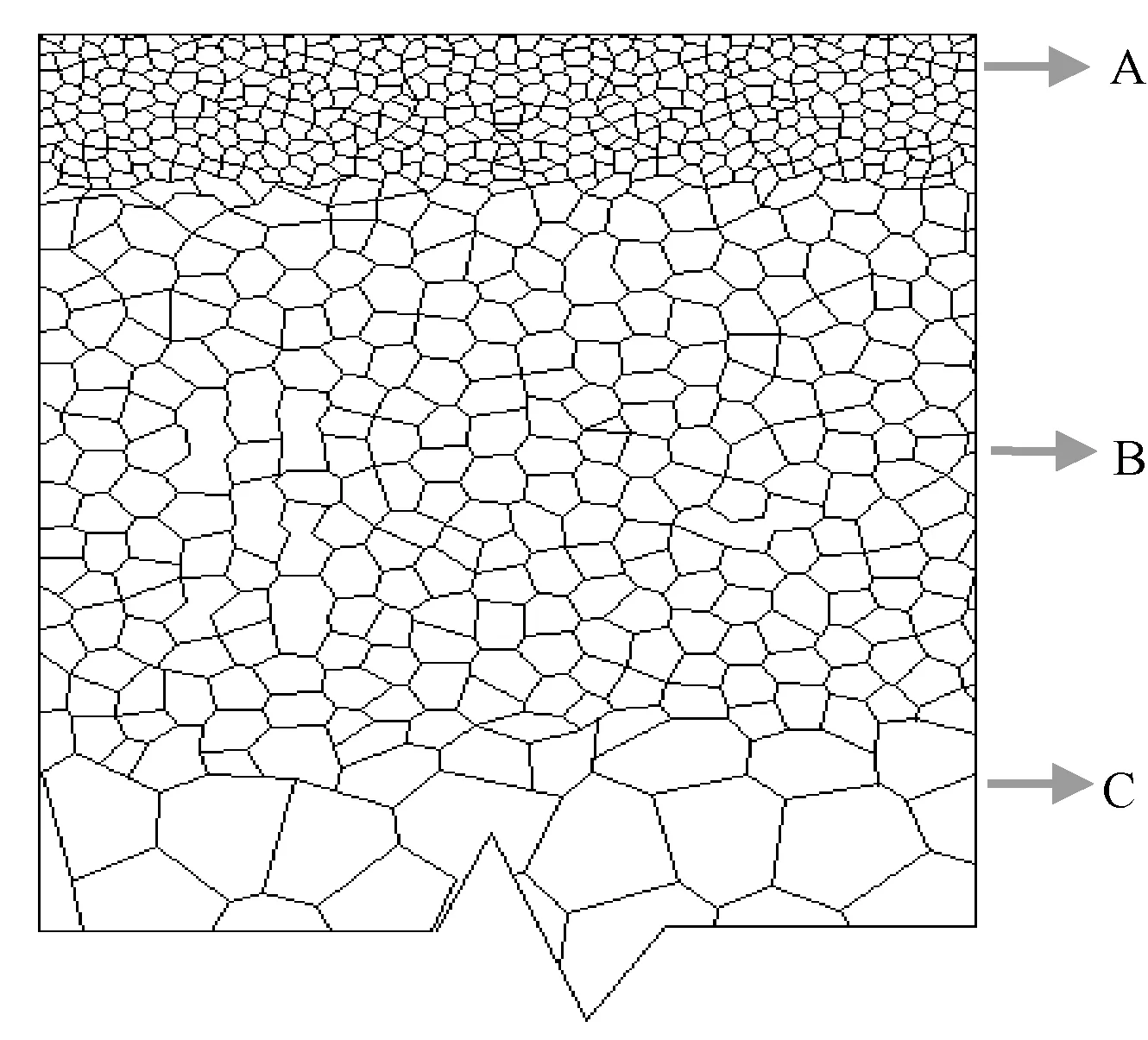

采用不同参数冲击后,试样表面的残余压应力如图4所示。同等冲击时间条件下,冲击电流(强度)对表面残余压应力影响较小;同等冲击电流条件下,表面残余压应力随着冲击时间的延长而降低。其他学者通过超声冲击或喷丸冲击也得到类似试验结果[8-10]。塑性变形使喷丸产生的残余压应力松弛,使试样剖面一定区域的残余压应力减小,产生“倒钩”型的残余压应力场分布,提高喷丸强度和覆盖率均能使最大残余应力深度内移,表面残余应力略微减小。王等人[11]将弹丸速率和残余应力值按Gauss曲线拟合,得到“弹丸速率与残余应力”函数关系式,提取最佳残余应力分布。本文用如下模型解释这种应力分布现象,冲击产生的塑性变形示意图见图5,由图中看出变形程度沿深度方向变化,A-B-C应变依次减小,残余压应力同样沿深度方向发生渐变,A区变形剧烈且晶粒得到细化,A与B交界处金属的连续性使界面处存在较大的弹性应力,使此处产生最大残余压应力值。最大残余压应力距表面距离必然随着A区域的大小变化,一定程度上的冲击时间或强度增加导致塑变层A增加,使最大残余压应力深度增大。表面残余压应力随时间的增加而降低可能与塑变层深度变化相关。A区深度越小,则试样表面区域受到区域B的约束就越弱,故塑变层随着冲击时间的增加而增加,而表面残余压应力数值随塑变层的增加而降低。通过超声冲击处理获得的纳米晶层的深度一般在100μm以内[12-13]。此次模型将A、B、C三区标于图6,可定性显示此三个区域对应的硬度分布区间。

图5 塑性变形示意图Fig.5 Schematic diagram of plastic deformation

图6 不同冲击参数试样显微硬度沿横截面深度变化Fig.6 Microhardness variation along transverse section direction of the samples after UIT by different parameters

综上,影响表面完整性的因素SQ3包括残余压应力的深度、残余压应力的峰值及距表面深度。由于冲击参数的选择不当问题,表层会出现一些微观缺陷,使最大残余压应力深度大于裂纹或类裂纹的深度,从而使裂纹在交变应力或应力腐蚀下不萌生或减缓扩展速率,充分发挥残余压应力改善疲劳性能的作用。

3.4 表层硬度分布

采用不同参数冲击后试样显微硬度沿横截面深度的变化见图6。由图6可见,试样表面金属的硬度随着冲击强度和时间的增加而增加,显微硬度沿横截面深度方向平缓下降,最后趋于基体硬度。未冲击试样的显微硬度约为186HV,试样经10min/1.5A、10min/2A、20min/1.5A、20min/2A冲击后,表层硬度分别达274HV、295HV、302HV、310HV左右。经超声冲击后硬化层的最高显微硬度接近基体的1.7倍。冲击参数为20min/1.5A、20min/2A时的塑变层深度与硬度的分布基本一致,即随着冲击强度的增加,试样的塑变层深度和硬度分布趋于稳定。虽然表面的残余压应力随着冲击强度的增加而增大,但表面的纳米晶粒尺寸基本保持一致,由晶粒细化而产生的强化效果基本一致,即认为冲击后表层硬度升高的主要原因为晶粒细化,而加工硬化和残余应力不是影响硬度的主要因素。韩等人[12]对高能喷丸后的试样经676K去应力退火2h后,显微硬度没有明显的降低,证明残余应力和加工硬化对表层硬度的升高仅是次要影响因素。综上,影响表面完整性的因素SQ4包括表面层硬度的峰值及硬度随深度分布的状况,同时考虑这二者来评价显微硬度分布对材料表面完整性的影响。

4 结 论

1.超声冲击能够在试样表面引入残余压应力,并使表层晶粒细化而产生等轴纳米晶,造成加工硬化,产生了沿深度呈梯度分布的硬度,对改善其疲劳性能有益;不合适的时间或电流,试样的表面会有损伤性裂纹或脱层现象出现,这些弱化因素不利于SMA490BW钢的表面完整性。

2.超声冲击强化改善表面完整性的效果与电流、时间并不呈单调关系,存在合理的UIT强化参数范围,超声冲击参数为20min/1.5A时使材料具有最佳表面完整性,冲击影响层深度约为320μm。

3.材料表面完整性受SQ1、SQ2、SQ3、SQ4等因素的综合影响。SQ1在2A(高强度)时会出现叠形裂纹等缺陷使表面质量劣化;SQ2在冲击电流为2A时,表面晶粒被细化到纳米级,使材料表层强度增加;SQ3会随冲击时间延长而降低;SQ4随着冲击时间或电流增加呈现增大趋势;在超声冲击强化时,合理采用冲击参数,最大限度发挥SQ2、SQ3、SQ4对材料表面完整性的贡献,同时避免SQ1出现的缺陷。

[1] 刘小渝,姚文娟.用超声冲击法消除锚拉板区域的焊接应力[J].上海大学学报,2008,14(6):646~651.

[2] Fu Peng, Zhan Ke, Jiang Chuanhai. Micro-structure and surface layer properties of 18CrNiMo7-6 steel after multistep shot peening[J]. Materials and Design, 2013, 51: 309~314.

[3] 何柏林, 史建平, 颜 亮, 陈朝霞. 超声冲击对钢轨钢组织与性能的影响[J]. 中国铁道科学, 2009, 30(4): 58~62.

[4] Benedetti M, Fontanari V, Bandini M, Savio E. High- and very high-cycle plain fatigue resistance of shot peened high-strength aluminum alloys: The role of surface morphology[J]. International Journal of Fatigue, 2015, 70: 451~462.

[5] Liu Yang, Wang Dongpo, Deng Caiyan, et al. Influence of re-ultrasonic impact treatment on fatigue behaviors of S690QL welded joints[J]. International Journal of Fatigue, 2014, 66: 155~160.

[6] 徐滨士. 表面纳米工程[M]. 北京: 化学工业出版社, 2004: 352~375.

[7] 曾泉人, 刘更, 刘岚. 机械加工零件表面完整性表征模型研究[J].中国机械工程, 2010, 21(24): 2995~2999.

[8] 何柏林, 于影霞, 等. 超声冲击对转向架十字接头表层组织及疲劳性能的影响[J]. 焊接学报, 2013, 34(8): 51~54.

[9] 缪宏, 左敦稳, 王珉, 沙小伟. 喷丸强化对NAK80钢表面完整性的影响[J].吉林大学学报(工学版), 2011, 41(5): 1290~1294.

[10] 王欣, 李四清, 孟震威, 汤智慧. 喷丸表面覆盖率对TC4钛合金表面完整性的影响[J]. 航空材料学报, 2013, 33(3): 34~38.

[11] 王玫, 方雄, 张志远. 弹丸直径和速度对喷丸残余应力的影响分析[J]. 材料科学与工程学报, 2013, 31(4): 588~591.

[12] Liu Yu, Zhao xiaohui, Wang dongpo. Determination of the plastic properties of materials treated by ultrasonic surface rolling process through instrumented indentation[J]. Materials Science & Engineering A, 2014, 600: 21~31.

[13] 韩靖, 盛光敏, 胡国雄. 0Cr18Ni9Ti不锈钢表面纳米化层的组织和性能[J]. 机械工程材料, 2008, 32(11): 64~68.

Ultrasonic Impact Induced Surface Nano-crystallization and Influence on Surface Integrity

LV Zongmin, HE Bolin, YU Yingxia

(School of Mechanical & Electronic Engineering, East China Jiaotong University, Nanchang 330013, China)

Ultrasonic impact treatment (UIT) on the surface of SMA490BW steel was carried out under different parameters conditions. Influence of different impact parameters on the surface integrity including the feature of microstructure under low and high magnification, residual stress and hardness of the samples, was observed and analyzed. Experimental results indicate that after the UIT, the size of the grains is in the nm-sized range (<100nm) in the surface layer, mean grain size is about 30 nm; residual compressive stress is induced in the surface layer after UIT, the maximum is approximately 255.5MPa; the surface strength of SMA490BW steel can be improved evidently by UIT, compared to the sample without treatment, treated surface hardness is increased by 66.7%. Surface integrity of SMA490BW steel improved by UIT is not a simple monotonic variation with UIT current and time, the optimal surface integrity is obtained by UIT with the current/1.5A and time/20min and the thickness of affected layer is about 320μm.

UIT; Surface Integrity; Residual Compressive Stress; Microstructure

1673-2812(2017)02-0311-05

2015-11-30;

2016-03-14

国家自然科学基金资助项目(51365014);江西省自然科学基金助项目(20151BAB206007)

吕宗敏(1987-),男,硕士研究生。 研究方向:材料强度与断裂、表面强化技术。E-mail:lzmecjt@163.com。

何柏林,教授,博导, E-mail:hebolin@163.com。

TG113.2

A

10.14136/j.cnki.issn 1673-2812.2017.02.029