异径双辊法制备金属薄带若干问题的探讨

罗俊杰

(山西工程职业技术学院, 山西 太原 030009)

生产实践·应用技术

异径双辊法制备金属薄带若干问题的探讨

罗俊杰

(山西工程职业技术学院, 山西 太原 030009)

设计了一种双辊铸轧法凝固速率快的异径双辊铸轧法,并将其冷却速率与快速凝固做了对比,结论表明,该工艺的冷却速率不及快速凝固。讨论了布流宽度,实验结果表明非完全布流有利于熔池稳定性。探讨了成形机理,将成形过程分为预冷区、过渡区、高黏区、微轧区及空冷区。

凝固速率 布流宽度 成形机理

21世纪的材料加工工艺对低成本、节能节材、环境友好、便于自动化提出了较高的要求,材料的近终形加工就是在此要求下兴起的一种新兴加工技术,从资源环境的角度讲更加符合未来经济社会的发展需求[1-3]。薄带近终形成形是材料近终形成形加工的一个重要分支,它是指将液态金属浇注到各种形式的结晶器并直接凝固成形出厚度在0.1~10.0 mm左右的薄带坯的工艺过程,按其形式主要可分为单辊法、双辊法和辊带式近终形铸造成形[4]。

本实验采用了不等径的双辊铸轧法,旨在对薄带近终形成形技术做更为深刻的了解,并为今后此项技术的发展指明方向。

1 异径双辊法的特点

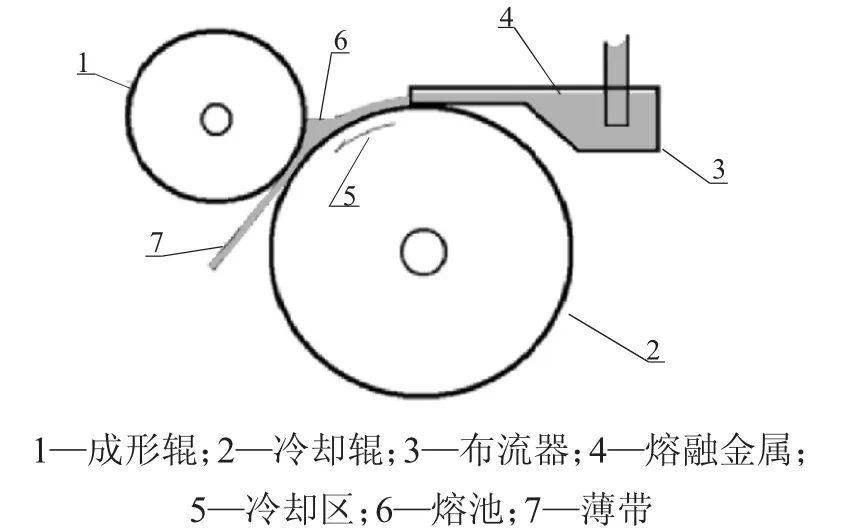

异径双辊法是采用不等径的冷却辊与成形辊对液态金属进行凝固成形,制备薄带的一种近终形成形工艺,如图1所示。

图1 异径双辊铸机原理图

与单辊法相比,由于成形辊对薄带上表面的压下作用,使上表面的成形质量大幅提高;对于双辊铸轧,由于两辊间的熔池较大,热流源源不断的从熔池流向铸辊,影响了辊面附近液态金属的凝固速率,较有代表性的铸速为30 m/min。采用异径双辊法则可避免这一问题,使铸速提高至60 m/min[5]。

2 凝固速率

2.1 快速凝固

液态金属在极高的冷却速度下(通常大于104K/s)发生高速率的凝固(如凝固生长速率大于10cm/s)。快速凝固会产生一些新的组织特征,如,偏析倾向小、非平衡相的形成、细化凝固组织,非晶态的形成[6]。

金属凝固时,在一维稳态条件下凝固时间和凝固层厚度有如下关系[7]:

式中:t为凝固时间;s为凝固层厚度;k为凝固系数。由(1)式可见,当凝固层厚度较小时,凝固速率ds/dt随凝固层厚度的减小而显著增大。这表明,所凝固的薄带厚度越薄,凝固速率越快,本工艺所制备的薄带厚为1~2 mm,该厚度也决定了最终的凝固速率。

2.2 快速凝固在本工艺中的作用

异径双辊法的一个显著特征是凝固速率基本不受熔池的影响,因此较一般双辊铸轧而言,凝固速率较快。然而,多个因素表明:该工艺的冷却速率在103K/s数量级,不及快速凝固的冷却速率(大于104K/s);凝固速率虽然在1 cm/s数量级,但不及快速凝固的10cm/s的凝固速率。因此,该工艺为亚快速凝固。

从该工艺制备的薄带的组织特征来看(如下页图2所示),虽然未出现非晶态组织,但也具备快速凝固的部分组织特征,即偏析倾向小、细化的凝固组织。且未出现传统的铸态组织的3个区域,而是以较细小等轴晶或退化的二次枝晶为主。

图2 Al-10%Cu合金带铸态显微组织 (×1 000)

3 布流宽度

如图3所示布流宽度。布流宽度可分为完全布流与非完全布流。实验表明:完全布流并不适合本工艺,主要是由于布流厚度达辊缝的2~3倍,与成形辊的接触点尚未达到辊缝最窄处,因此会对成形辊产生一定的冲击作用。对于完全布流如图3-1所示,这种冲击力无法横向缓冲而是发生沿冷却辊切向的回弹,随后在自身质量作用下又流向辊缝,形成液态金属在熔池中的往复波动,对熔池稳定性造成较为不利影响;对于非完全布流如3-2所示,当熔体与成形辊接触后,会被压下而形成宽展(见图4),使熔体向两侧流动,缓和了熔体对成形辊的冲击力,有利于熔池流场的稳定性。

图3 布流宽度

同时,布流宽度不宜小于60 mm(辊宽为100 mm),否则横向流动距离过长而导致熔池中部与边部沿冷却辊切向的速度存在差异,边部的切向速度小于中部的切向速度,在凝固时不能同步,产生薄带边裂(如图5所示)。

4 成形机理

如图6所示,将成形过程分为五个阶段:

图4 非完全布流产生宽展

图5 薄带边裂

图6 成形机理示意图

1)预冷区,即布流器出口到熔池前部的冷却区间。液态合金在布流器出口处流速较小,且方向近似垂直于冷却辊表面,形成一个局部微熔池。由于流体对辊面存在冲击力,微熔池初始流动较为紊乱,但在高速转动的冷却辊的拖拽作用下,熔体的速度方向以沿辊面切线方向为主,同时也继承了微熔池的紊流,这将有利于熔体内部的均匀预冷。

2)过渡区,由于熔体在冷却辊上布流厚度大于辊缝,布流宽度小于辊宽,预冷区为紊流,因此出现过渡区以便调整液态合金在两辊间的分布。在预冷区熔体的冲击作用、两辊的压力作用及合金熔体的质量作用下,熔体的流态将更加紊乱,这将有利于温度分布的均匀化。同时,熔体充分向辊两侧展开,在两辊及侧封围成的微铸型内形成较为饱满的熔池。

3)高黏区,随着液态合金温度的进一步降低,固相百分含量不断增大,熔体黏度升高,微铸型在厚度方向上的尺寸不断减小,液态合金受到成形辊压力的作用显著增大,熔体由预冷区的紊流变为层流,内部压强也明显增大,界面传热系数及熔体内部热导率增加。由于靠近铸辊表面的合金熔体流态相对稳定,温度相对较低,故熔体开始在辊面发生凝固,并形成半月形壳层。

4)微轧区,随着半月形壳层的厚度不断增加,在辊缝最窄处的前沿,靠近成形辊表面的合金熔体也趋于稳定。随着凝固过程的不断进行,轧制力显著提高,导热率显著加快,薄带迅速凝固成形。

5)空冷区,当熔体通过辊缝后,由于轧制力骤降,薄带进入空冷阶段。随着温度的进一步降低,少量残余液相发生凝固,成形过程结束。

5 结论

1)异径双辊法薄带成形质量与等径双辊法相同,优于单辊法,而冷却速度较一般的等径双辊法要快。

2)异径双辊法的凝固速率较快速凝固要底一个数量级,属于亚快速凝固,在显微组织上未出现传统铸态组织的三个区域,而是以较细的等轴晶与退化的二次枝晶为主。

3)异径双辊法适于采用非完全布流的方式,有利于提高熔池的稳定性。但过窄的布流容易导致薄带边裂。

4)成形过程可分为预冷区、过渡区、高黏区、微轧区及空冷区,其中高粘区与微轧区为熔池凝固区。

[1] 梁爱生.近终形连铸技术[M].北京:冶金工业出版社,2001:87-88.

[2] Woo-Seung Kim,Deok-Soo Kimb,A.V.Kuznetsovc.Simulation of coupled turbulent flowand heat transfer in the wedge-shaped pool of a twin-roll strip casting process[J].Heat and Mass Transfer,2000(43):3 811-3 812.

[3] 徐光,徐楚韶.带钢近终形生产技术的发展概况[J].武汉冶金科技大学学报(自然科学版),1999,22(2):125-128.

[4] 韩华伟,吴巍,仇圣桃,等.双辊薄带连铸的数值模拟[J].钢铁,2001,36(10):75-77.

[5] 罗俊杰,周成.异径双辊法制备1050Al带的可行性研究[J].山西冶金,2016,39(5):21-23.

[6] 周尧和,胡壮麟,介万奇.凝固技术[M].北京:械工业出版社,1998:227-230.

[7] 张兴中,那贤昭,王忠英,等.圆坯方坯凝固定律的导出和验证[J].金属学报,2004,40(3):281-284.

(编辑:苗运平)

On Several Problems of the Preparation of Thin Metal Strip by Twin Roller Method

Luo Junjie

(Shanxi Engineering Vocational College,Taiyuan Shanxi 030009)

In this paper,a new method of twin roll casting is designed,which has a fast solidification rate,and the cooling rate is compared with that of rapid solidification.The width of the flow is discussed.The experimental results show that the non full flow is favorable to the stability of molten pool.The forming mechanism is discussed,and the forming process is divided into precooling zone,transition zone,high viscosity zone,micro rolling zone and air cooling zone.

solidification rate,flow width,forming mechanism

TG11.25

A

1672-1152(2017)01-0078-03

10.16525/j.cnki.cn14-1167/tf.2017.01.31

2016-11-05

罗俊杰(1984—),男,山西介休人,2013年毕业于北京科技大学材料加工工程系,现于山西工程职业技术学院任教,教师助理。