连退炉带钢张力控制的改进

彭善忠

(山东省冶金设计院股份有限公司, 山东 莱芜 271104)

生产实践·应用技术

连退炉带钢张力控制的改进

彭善忠

(山东省冶金设计院股份有限公司, 山东 莱芜 271104)

简要分析了连续退火炉内,温度与带钢张力分布控制的关系,指出原设备张力控制的不足,以及炉内细分张力后电控系统相应的改造。

带钢温度 张力分布 闭环控制

鄂钢冷轧薄板厂热镀锌生产线,采用目前世界上最先进、较广泛使用的美钢联法生产工艺。其还原法全立式退火炉,采用全辐射管间接加热,加热均匀控制简单,板型好,克服了国内大多数机组难以生产薄板的缺点。连退炉内共设22个炉辊,分上下两层,高度相差17.8 m,可运行带钢长度320 m。其中,底层4号炉辊为张力辊,用于炉内带钢张力闭环控制。

镀锌连退炉投产以来,燃烧系统运行比较正常,基本达到了其设计的加热能力。但是炉辊控制还存在不足,比如带钢在炉内的划痕、瓢曲、跑偏、折皱,甚至断带也时有发生。恢复炉内断带少则一天,多则三四天,还有大量的废品生成,使生产很被动。其次,产品质量也上不来。因退火环节产生表面有缺陷的带钢,占整个次、废品的50%,导致镀锌卷销售的赢利能力大大降低。

1 机理分析

连续退火是热镀锌线生产高质量冷轧带钢镀锌卷的关键,带钢在退火机组中,进行再结晶退火处理,以完善带钢的微观组织,提高带钢的塑性,以改善冲压成形性能。带钢具有合适的张力,是带钢高速运行中防止带钢跑偏、打滑和热瓢曲,获得良好带钢板形的重要条件之一。张力的波动不仅会影响带钢产品质量,严重时会导致带钢断带。在带钢连续退火的过程中,由于温度的变化,使带钢产生动态的热胀冷缩的现象,对带钢的张力影响很大。当带钢温度升高时,带钢因受热膨胀而伸长,在不进行控制的情况下带钢张力会减小。当带钢温度降低时,带钢因冷却收缩而缩短,在不采取任何调节的情况下带钢张力会增大。其次,由于温度的变化,带钢的弹性膜量也将发生变化,也就是说,炉内带钢产生弹性变形的难易程度也在不断变化,温度升高硬度变软,容易将带钢拉伸、变形、断带。

所以,影响带钢张力控制的因素,主要是温度的变化量。镀锌连退炉内温度的变化量很大,举例说明:当生产0.75 mm的镀锌板时,带钢温度在加热一、二段时由环境温度上升到740℃,在加热三、四段时又上升到780℃,在均热段时保持在770℃。在快冷段又逐步降温至540℃,至均衡段保持在520℃左右,炉内最大温差相隔260℃。由此可以看出,带钢在连退炉内张力的变化量很大。而原有的张力控制系统并没有考虑到炉内温度的分布,以偏概全,取其一点(4号炉辊)作为整个炉内张力的闭环控制,效果肯定不佳。因此,要想提高退火产品的质量和产量,一定要保证带钢在连续退火过程中具有合适、稳定的张力。

2 改进措施

2.1 依带钢在炉内的退火曲线(如图1)细分炉内带钢张力设定

图1 炉内退火曲线

为了改善炉内张力的控制,依照图1所示,将炉内带钢张力分布为四段,分别进行设定。结合各段温度、变化趋势和工艺特点,将第一段(加热一、二段)的张力系数设为0.90,第二段(加热三、四段)的张力系数设为0.80,第三段(均热段)张力系数设为0.75,第四段(快冷均衡段)的张力系数设为1。它们分别乘以加热炉张力设定值作为炉内各段的张力设定值。

2.2 稳定各段带钢张力

根据已有设备状况及资金投入综合考虑,保留了原有的一套张力闭环控制系统,另在炉内新增了三个张力辊,如图2和图3所示(▲张力辊)。

图2 改造前退火炉张力控制系统(仅一个张力辊)

图3 改造后退火炉张力控制系统(四个张力辊)

4号张力辊用于控制1号、2号、3号、4号炉辊的速度,实现炉内第一段张力的控制;9号张力辊用于控制5号、6号、7号、8号炉辊的速度,实现炉内第二段张力的控制;13号张力辊用于控制9号、10号、11号、12号、13号炉辊的速度,实现炉内第三段张力的控制;21号张力辊用于控制16号、17号、18号、19号、20号、21号、22号炉辊的速度,实现炉内第四段张力的控制。以上四段张力闭环控制的原理如图4所示。

图4 张力闭环系统图

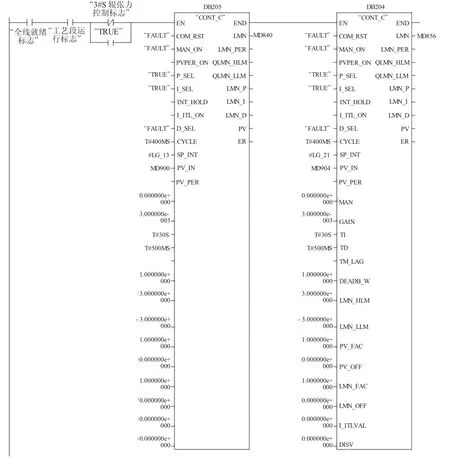

四段带钢分别进行张力闭环控制,由镀锌基础自动化系统PLC1来完成。硬件方面,在原有Simens S7—400机架上增加一块AI模块,用于现场四个张力计的实际反馈信号输入;增加一块AO模块,输出炉内四段带钢张力信号给现场显示仪表。软件方面,修改OB35程序块,采用四个连续PID控制器模块SFB41,分别对炉内四段张力进行闭环控制,如图5和图6所示。

图5 第一、二段PID控制模块图

图6 第三、四段PID控制模块图

PID模块比较各段实际张力反馈信号与张力设定值,进行PID运算,以其输出信号分别微调四段炉辊的速度设定值,以实现张力调节,如图7所示。

图7 第四段速度设定值

当张力偏差值为正时,就减小本段炉辊速度设定值;当张力偏差值为负时,就增大本段炉辊速度设定值。运算的结果,通过PROFIBUS-DP网,传送至炉辊传动柜,作为逆变器的速度给定值。逆变器根据给定值的大小,实时调节输出电压的频率。通过控制变频电机的转速,实时调整各段炉辊的相对速度,从而使炉内各段带钢张力更合理。

3 结语

通过对连退炉内带钢张力的合理分配,并对四段炉辊分别实施张力闭环控制,实现了炉内带钢合适的张力稳定控制。现在,连退带钢表面质量明显改善,基本消除炉内划伤,带钢瓢曲大幅下降,跑偏刮边明显减少,炉内带钢断带故障基本消除。由于退火原因造成的二次判定材下降了10%,成材率上升了5%。

[1] 赵家骏,魏立群.冷轧带钢生产问答修订[M].北京:冶金工业出版社,2005:102-105.

[2] 傅作宝.冷轧薄钢板生产[M].北京:冶金工业出版社,2005:46-47.

(编辑:苗运平)

Improvement of Strip Tension Control in Continuous Annealing Furnace

Peng Shanzhong

(Shandong Province Metallurgical Engineering Co.,Ltd.,Laiwu Shandong 271104)

This paper briefly analyzes the relationship of the temperature and the distribution of strip tension control in continuous annealing furnace,and points out the shortage of tension control in original equipment,and corresponding modification of electric control system after tension subdivision in furnace.

strip temperature,tension distribution,closed-loop control

TG156

A

1672-1152(2017)01-0069-03

10.16525/j.cnki.cn14-1167/tf.2017.01.28

2016-12-16

彭善忠(1982—),男,工程师,现在山东省冶金设计院股份有限公司工作。