采用精益六西格玛方法提高合金钢A锻材的成材率

马贵斌

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

试(实)验研究

采用精益六西格玛方法提高合金钢A锻材的成材率

马贵斌

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

针对合金钢A锻材成材率低的状况,太钢型材厂利用精益六西格玛方法作为指导,结合实际生产工艺特点,通过立项对合金钢A关键过程进行改进,并严格控制工艺参数,最终得到一套较为科学实用的制造流程化工艺参数,成材率已基本稳定,项目结束时成材率达81.75%,比预定的81.5%提高了0.25%,不仅提高了产品质量,而且缩短了制造周期。

合金钢A 成材率 六西格玛 关键因子

精益六西格玛方法包括了精益生产方法和六西格玛管理方法。精益六西格玛项目主要解决复杂问题,把精益生产的方法和工具与六西格玛的方法和工具结合起来,其实施流程采用新的“定义—测量—分析—改进—控制”流程,称其为DMAIC 1I,与传统的DMAIC过程的区别在于它在实施中加入了精益的哲理、方法和工具。[1-2]根据精益六西格玛方法解决具体复杂问题的程度和所用的工具,太钢型材厂把精益六西格玛活动分为精益改善活动和精益六西格玛项目活动,其中精益改善活动全部采用精益生产的理论和方法。

1 项目选题和界定

1.1 选题理由

合金钢A锻材为太钢型材厂主要战略品种之一,年产量为3 000余吨,市场需求量相对稳定,且盈利能力较好,属于公司重点培育的品种。随着用户对合金钢A锻材质量要求的提升及钢种本身特性的影响,使得其综合成材率水平比普通品种低3%~5%。提高合金钢A锻材成材率不仅可以降低成本,而且会大大缩短型材产品合同交货期,使用户满意度得以提高。

1.2 项目目标

2015年,根据综合考虑,项目组确定将合金钢A锻材综合成材率由2014年(1—9月份)的79.07%提高到81.5%以上。

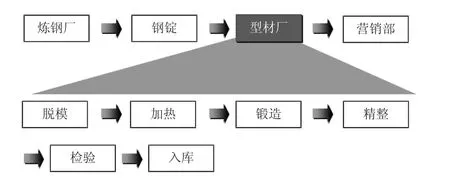

1.3 项目流程(见图1)

图1 项目流程图

1.4 合金钢A锻材综合成材率Y的定义和测量方法

根据锻材成材率报表及ERP数据对合金钢A锻材综合成材率Y进行测量。

2 测量过程

2.1 测量系统分析

经分析,测量系统符合项目要求。

2.2 查找因子

利用鱼骨图进行因子查找,如图2所示。

图2 鱼骨图

2.3 筛选关键因子

通过失效模式分析,对8个重要因子进行了要因分析及风险度打分,对风险度系数NRP在100以上的6项潜在要因进行针对性改进。经过团队成员头脑风暴讨论后,筛选出锻造工艺的合理设计、原料锭型的合理选择、电渣工艺参数的合理设计、工艺流程的合理选择、退火工艺的执行、炼钢工艺的优化改进等6个重要因子。

2.4 确定重要因子

用FMEA对6个风险系数较高的输入因子进行了部分快速改善,确定了需要在下一阶段改善的重要因子(见表1)。

表1 下一阶段改进方案

3 分析和改进

3.1 电渣工艺优化改进

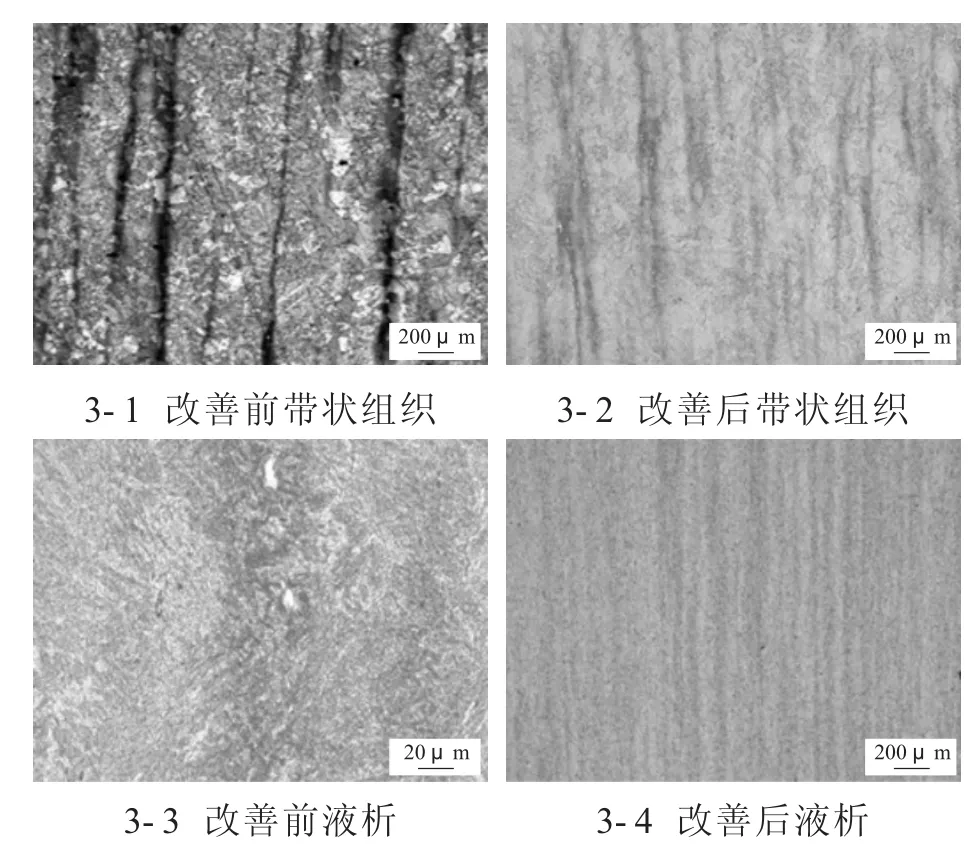

合金A作为电渣的重要产品,如果存在电渣锭头部波纹状偏析、液析等缺陷,就会造成冲击功不均匀的后果。因其碳当量和合金含量相对较高,所以固液相线相差很大,约150℃,而当熔池温度高及凝固时间长时,各种偏析就会出现。因此,通过以下优化补缩工艺,以达到减少偏析、缩孔等缺陷和提高电渣成材率的目的。

1)将原熔速控制改为功率控制,提高程序反应速度。

2)减少电极插入渣池深度,提高电压、降低电流,提高热源,增加结晶速度。

3)在分降功率阶段、保温阶段进行补缩,加强对保温阶段的监控,保证在渣池活跃的条件下,尽量降低熔速,以达到补缩质量要求。

如图3所示,改进后合金A带状组织和液析均有明显改善。

3.2 锻造工艺改进

3.2.1 锻造压下量优化改进

一般情况下,为保证锻造内部质量,使锻造开坯压下量尽可能大,但对于合金钢A系列品种来说,在生产初期,为保证探伤合格率,最大压下量达到150 mm以上,表面开裂非常严重,裂口深达40 mm以上,因此对不同压下量锻造设计试验,最终将锻造开坯压下量控制在50~80 mm之间,而锻造成材时由于温度低,必须降低锻造压下量,减小因变形抗力带来的开裂程度。

图3 改进前后合金A带状组织和液析对比

3.2.2 锻造流程优化改进

常规锻造时,为了提高锻造速度,一般采用多次开坯加适当倒棱的方法,而根据现场观察,如果采用此方法,棱角温度会迅速降低,锻造后期开裂风险会加大,因此改变常规锻造方法,通过采用交替倒棱的方法,减小棱角的温降,防止裂口的产生,而且应在钢锭锻造开坯时先锻造帽口,因为帽口端易开裂。

3.3 分析和改进阶段小结

如图4所示,改进后合金钢A成材率得到明显提高。

通过对影响合金钢A系列锻材成材率因素进行改进,并严格控制规程,该系列品种质量得到了明显改进,锻材综合成材率稳步提升,10月份该系列锻材综合成材率达81.74%,完成了预定目标。

图4 2015年型材合金钢A系列锻材综合成材率完成情况

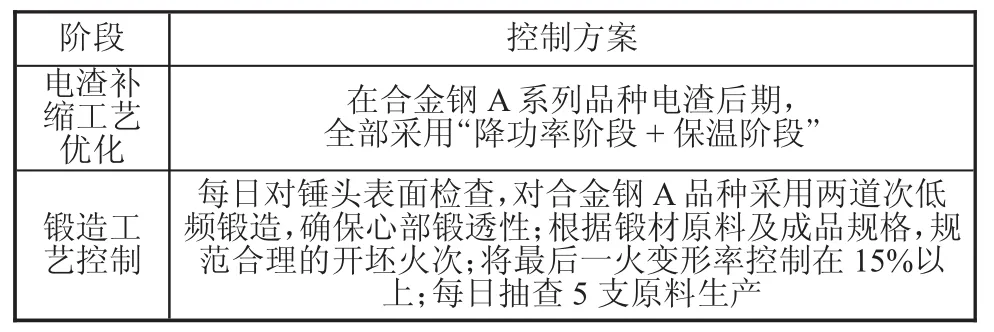

4 控制

4.1 控制方法(见表2)

表2 控制方法

4.2 控制效果

如图5所示,控制效果达到预期要求。

图5 合金钢A锻材改进效果

5 结论

1)太钢型材厂利用精益六西格玛方法作为指导,结合实际生产工艺特点,通过对合金钢A关键过程进行改进,并严格控制工艺参数,成材率已基本稳定,项目结束时成材率达81.75%。

2)利用精益六西格玛方法得到一套较为科学、实用的制造流程化工艺参数,提高了产品质量,缩短了制造周期,为合金钢A锻材市场开拓创造了良好的条件,取得了预期效果。

[1] 吴嘉晟,郑太兴.制造业六西格玛应用手册[M].北京:中国人民大学出版社,2004.

[2] 张驰,张永嘉.精益六西格玛[M].深圳:海天出版社,2010.

(编辑:胡玉香)

To Increase the Yield of Alloy Steel A Forging by Lean Six Sigma Method

Ma Guibin

(Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

As to the low yield of alloy steel A forgings,the steel mill of TISCO uses Lean Six Sigma methodology as a guide,combines with the characteristics of actual production,and through the project,the key process of alloy steel A is improved,and the process parameters are strictly controlled.A set of scientific and practical manufacturing process parameters is obtained,and the yield has been basically stable.At the end of the project the yield reaches 81.75%, which is 0.25%higher than the predetermined 81.5%,not only improves the quality of product but also shortens the manufacturing cycle.

alloy steel A,yield,Six Sigma,key factor

TG142.77

A

1672-1152(2017)01-0011-02

10.16525/j.cnki.cn14-1167/tf.2017.01.05

2016-12-28

马贵斌(1971—),男,于山西太钢不锈钢股份有限公司型材厂从事生产技术工作,工程师。