某钢厂1 250 m3高炉本体设计特点

王 磊, 黄东升, 赵奇强

(中冶华天工程技术有限公司, 江苏 南京 210019)

生产实践·应用技术

某钢厂1 250 m3高炉本体设计特点

王 磊, 黄东升, 赵奇强

(中冶华天工程技术有限公司, 江苏 南京 210019)

对某钢厂1 250 m3高炉设计工作进行了总结。炉底、炉缸采用了“陶瓷杯+炭砖”耐材结构,其中,炉底采用双层封板结构;关键部位采用了4段铜冷却壁;炉体采用软水密闭循环冷却系统以及先进的炉底、炉缸侵蚀模型系统。

高炉 炉衬 炉底 炉缸 设计

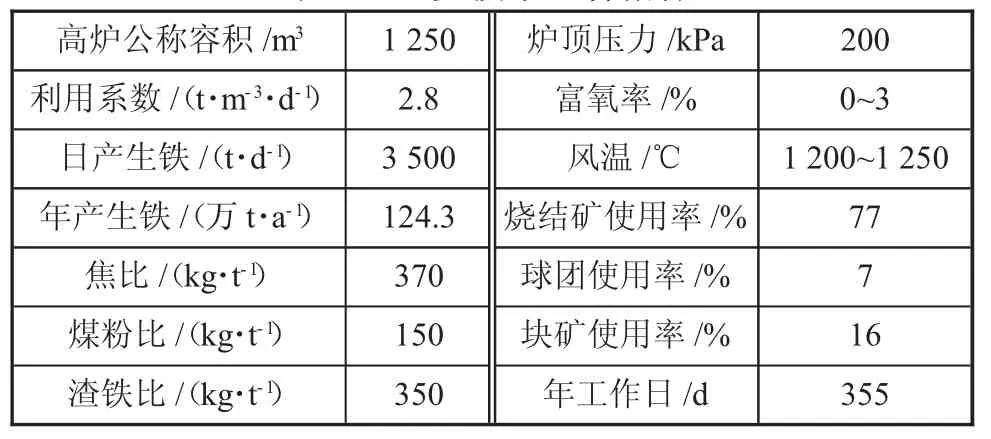

某钢厂新建1座1 250 m3高炉,计划年产炼钢生铁123万t,最大年产量145万t,主要技术经济指标如表1所示。

表1 主要技术经济指标

1 高炉内型

高炉内型对高炉冶炼起着至关重要的作用。合理的内型必须和炉料条件、送风制度、习惯性操作制度以及炉内运动规律相适应才能获得最佳的冶炼效果[1]。本高炉炉型在参考中冶华天工程技术有限公司以往同类型高炉以及国内外同类型高炉设计基础上,结合某矿厂的生产实践,设计出更为合理的内型。其特点如下:

1)高炉设22个风口,2个铁口,无渣口。

2)内型适当矮胖,减小炉身角和炉腹角,与料柱性能相适应从而减小料柱的阻力。

3)适当的加深死铁层深度。

4)在保证炉缸活跃的基础上加大炉缸高度,内型参数详见表2。

表2 高炉内型参数表

2 炉体结构

高炉本体采用自立式框架结构。炉体框架与高炉本体完全脱开,从而具有独立的承重结构,当炉壳出现烧红变形时,不会危及承重结构的正常工作。同时,也给高炉大修更换炉壳提供了方便。风口平台与炉顶大平台之间共设置3层平台,为炉体设备及供水管道的安装、生产维护管理提供了方便。

3 高炉炉底结构

高炉炉底是高炉的重要组成部分,炉底的密封性能对高炉寿命、安全生产以及经济效益有着重要影响。本次炉底结构设计采用双层封板结构[2]:下层封板上部浇注耐热混泥土,耐热混泥土与上层封板之间设置炉底水冷管对炉底进行冷却,在耐热混泥土与炉壳之间填充碳素捣打料,具体结构如下页图1所示。这样设计的优点为:炉底的上封板和下封板形成两道密封防线,提高了炉底的密封性能;耐热混泥土基墩与上、下封板形成刚性箱体,对下封板有更大的压力,可以抵抗底板的上翘;炉底水冷管设置在上封板的下方,能够防止炉底水冷管破裂后水蒸汽氧化碳质材料,从而避免炉底烧穿的重大事故。

图1 高炉炉底结构图

4 高炉内衬

高炉内衬的作用在于构成高炉的工作空间,减少热损失,并保护炉壳和其他金属结构免受热应力和化学侵蚀的作用[3]。高炉内衬的寿命决定高炉一代炉龄的长短。根据高炉内各部位的侵蚀机理以及工作条件,选择不同的优质耐火材料。

1)炉底、炉缸内衬。炉底、炉缸内衬不仅受高温作用,而且还受到铁水的冲刷以及渣铁的化学侵蚀。本次设计炉底、炉缸采用“陶瓷杯+炭砖”复合结构。选用兰炭生产的炭砖,其中,炉底第一层为石墨炭砖(1×400.5 mm=400.5 mm)、第二、三层为半石墨质炭块(2×400.5 mm=801 mm),第四层为微孔炭砖(1×400.5 mm=400.5 mm)、第五层为超微孔炭砖(1×400.5 mm=400.5 mm)。陶瓷垫采用刚玉莫来石质自锁型结构的复合砖(2×400 mm=800 mm)。陶瓷杯壁采用刚玉莫来石质复合砖。炉缸外侧采用超微孔炭砖以及微孔炭砖。风口带采用棕刚玉复合组合砖结构,铁口区采用超微孔组合砖。具体结构如图2所示。

2)炉腹、炉腰、炉身内衬。炉腹、炉腰、炉身采用镶砖冷却壁,镶砖选用优质的碳化硅结合氮化硅砖,镶砖内侧喷涂一层厚度约50 mm的FN-140喷涂料保护层。

3)炉顶煤气封罩上的喷涂层。炉顶煤气封罩采用龟甲板形式的锚固件,在锚固件上喷涂一层厚度约140 mm的FN-140重质喷涂料层。

5 炉体冷却结构与选择

冷却设备是保证高炉在高温条件下抵御热流侵袭和机械磨损的关键设备。此次高炉本体采用全冷却壁设计,共分为17段(其中灰口铸铁冷却壁4段、铜冷却壁4段、球墨铸铁冷却壁9段),冷却壁结构和材质选择详见表3。

6 冷却水系统

高炉本体的冷却壁、炉底水冷管采用一级冷却回路软水闭路循环冷却,风口中套和热风炉系统的热风阀、混风阀、倒流休风阀采用二级冷却回路软水闭路循环冷却;风口小套、炉顶红外摄像装置、炉顶喷水用高压工业净循环水,炉壳晚期喷淋用常压工业净循环水。炉体冷却水量分配见表4。

图2 高炉炉底、炉缸砌筑结构(mm)

表3 高炉各区域冷却结构

表4 高炉炉体冷却水分配

6.1 软水循环冷却系统

1)一级冷却回路系统。高炉本体用软水由软水常压供水泵经供水主管DN800(水量3 100 m3/h)送至高炉本体下部DN700供水环管,再由DN700主环管(水量2 700 m3/h)向冷却壁供水。冷却壁每根直冷管从第1段至第17段串联连接。回水分四个区进入回水集管,再由回水集管进入回水总管,然后进入脱气罐。炉体冷却采用分段控水技术,根据高炉不同位置的冷却强度调节冷却水用量。

2)二级冷却回路系统。从脱气罐进口前的总回水管中分出一部分水(约900 m3/h)经DN450水管送至第二路冷却回路系统的增压泵,增压后再向风口中套、热风炉的热风阀、混风阀以及倒流休风阀供水。二级冷却回路回水与一级冷却回路回水汇合后经炉顶脱气罐后进入回水总管,再经冷却塔冷却后进入下一个循环。

6.2 工业净循环水系统

由于风口小套处于高温区,工作环境极其恶劣,烧损机率较大,更换频率相对其他设备高[4],故设计采用高压工业净循环水冷却。

7 炉体附属设备

炉体附属设备主要包括铁口框、风口设备、送风装置、炉喉钢砖、红外摄像装置等。

1)铁口装置。高炉设计2个铁口,相应2个铁口框。

2)风口装置。本次设计风口共22个,风口设备由大套法兰、风口大套、风口中套、风口小套及紧固件构成。风口小套为高速贯流式结构,材质为紫铜。大套为无水冷铸钢件。

3)送风装置。送风装置主要由直吹管、弯头、补偿器和连结管等组成。送风支管采用含波纹膨胀节的结构,它与风口采用球面接触,其余联接部位均采用法兰联接,内衬采用不定形浇注料。每个风口设置风口摄像装置。

4)炉喉钢砖。炉喉钢砖采用两段式铸钢结构件。

5)摄像装置。在炉顶钢法兰下沿,设置红外摄像装置,用于监视无料钟布料溜槽及炉内料面的工况。

8 炉体温度监测

为了确保高炉生产稳定、安全、长寿,对高炉炉体设置了温度监测。炉底、炉缸部位共设置了226个温度监测点;炉腹、炉腰及炉身部位共设置了108个温度监测点,从而得到实时全面的温度数据。本次设计采用中冶华天工程技术有限公司自主研发的高炉炉缸侵蚀模型软件系统,通过采集的温度数据以及软件的计算分析,系统而实时反馈炉缸内衬侵蚀情况以及内衬的残余厚度,杜绝炉缸烧穿事故,从而实现高炉长寿。

[1] 周传典,刘万山,王筱留.高炉炼铁生成技术手册[M].北京:冶金工业出版社,2003:242.

[2] 中冶华天工程技术有限公司.高炉炉底:104313217[P]. 2015-01-28.

[3] 郝素菊,蒋武峰,方觉.高炉炼铁设计原理[M].北京:冶金工业出版社,2003:21.

[4] 黄东升.龙腾特钢1 080 m3高炉炉体设计[J].炼铁,2010,29(3):33-35.

(编辑:苗运平)

Design Features of a 1 250 m3Blast Furnace Body in a Steel Mill

Wang Lei,Huang Dongsheng,Zhao Qiqiang

(MCC Huatian Engineering&Technology Corporation,Nanjing Jiangsu 210019)

A 1250 m3blast furnace design of a steel mill is summarized.The blast furnace adopts a series of advanced and practice technologies of complex furnace bottom and hearth structure combined ceramic cup with carbon brick, double sealing plate structure in furnace bottom,4 layer of copper cooling stave in the key parts,soft water closed circulation cooling system and advanced system of furnace bottom and hearth erosion model.

blast furnace,lining,furnace bottom,hearth,design

TF572

A

1672-1152(2017)01-0059-03

10.16525/j.cnki.cn14-1167/tf.2017.01.24

2016-12-22

王磊(1989—),男,安徽马鞍山市人,2015年毕业于安徽工业大学冶金工程专业,硕士,助理工程师,现就职于中冶华天工程技术有限公司,从事炼铁工艺设计工作。