绿色视角下人造板工业用胶黏剂产业发展前景

张忠涛 王 雨

林业产业作为最大的绿色经济体,是国家绿色发展的优势和潜力所在。人造板工业的发展对于林业产业的发展有着极其重要的影响,如何可持续发展人造板工业一直是林业产业发展关注的重点,而胶黏剂制造水平是衡量人造板工业技术和发展水平的重要标志之一。我国木材胶黏剂约90%用于人造板工业,“十三五”时期,加快构建科技含量高、环境污染少的人造板工业用胶黏剂绿色制造体系,实现资源节约型、环境友好型发展,对于增加人造板绿色产品和服务有效供给具有十分重要的意义。

1 产业发展现状

人造板工业用胶黏剂主要品种包括脲醛树脂胶黏剂(含改性)、酚醛树脂胶黏剂、聚醋酸乙烯乳液、异氰酸酯以及生物质胶黏剂,其中脲醛树脂胶黏剂(含改性)是最主要的品种。

胶黏剂的生产大多依附于人造板生产工厂,约90%以上用量由人造板企业自建制胶设施制备,即产即用。随着人造板工业的快速发展,近年来,胶黏剂消耗量持续增长、胶黏剂品种不断丰富。

1.1 消耗量持续增长

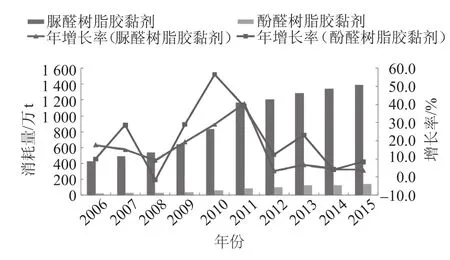

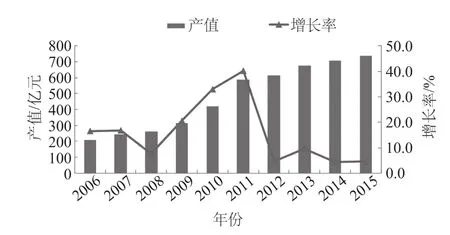

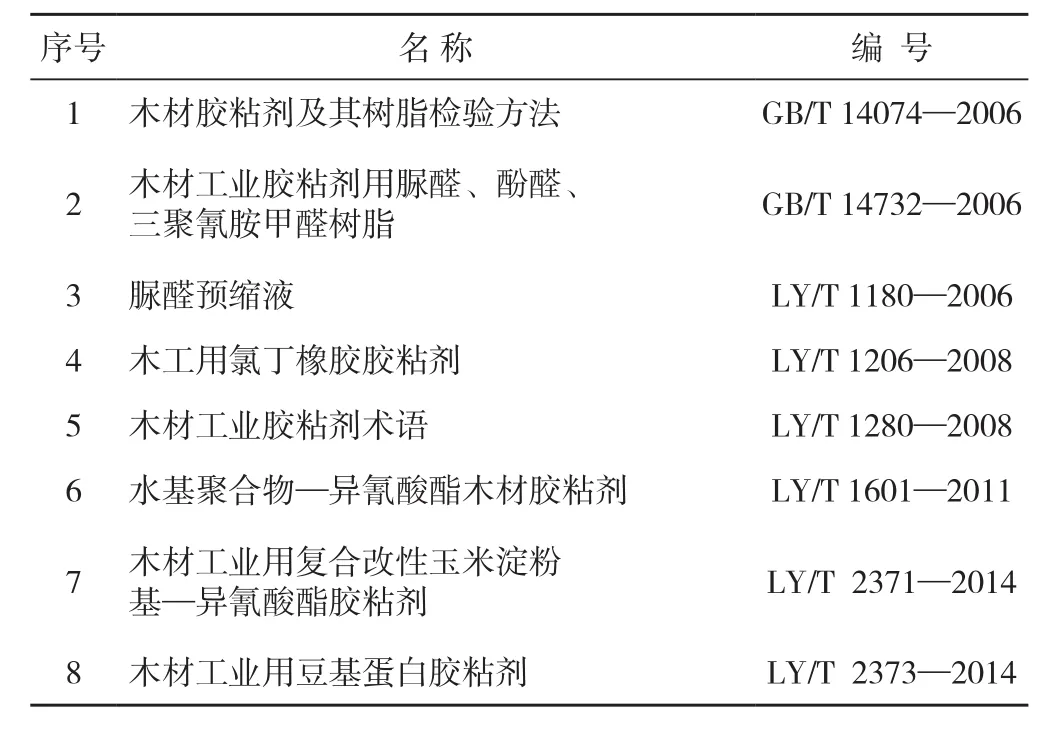

2006—2015年,我国人造板工业用胶黏剂消耗量从454万 t增长到约1 530万 t,年均增长率10.1%(如图1),主要品种为脲醛树脂胶黏剂(含改性)和酚醛树脂胶黏剂(其他品种类的胶黏剂占比很小),脲醛树脂胶黏剂(含改性)的消耗量从429万 t增长到1 392万 t,年均增长率为9.4%;酚醛树脂胶黏剂的消耗量从25万 t增长到约138万 t,年均增长率为18.2%(如图2)。产值从207.73亿 元增长到736.74亿 元,年均增长率达到10.9%(如图3)。

2015年,我国人造板产量为28 679.52万 m3[1],人造板工业用胶黏剂消耗量约为1 530万 t(固体含量100%),比2014年增长4.0%,占全部木材工业用胶黏剂消耗量的87.8%。其中脲醛树脂胶黏剂(含改性)消耗量约为1 392万 t,比2014年增长3.6%,占人造板工业用胶黏剂用量的近91.0%;酚醛树脂胶黏剂消耗量约为138万 t,比2014年增长8.5%,约占人造板工业用胶黏剂用量的9.0%。另外,大豆蛋白基胶黏剂年消耗量约为5 000 t,异氰酸酯胶黏剂年消耗量约为10 000 t。

图1 2006—2015年人造板工业用胶黏剂消耗量Fig.1 Consumption of adhesive for wood-based panel industry in 2006—2015

图2 2006—2015年脲醛树脂胶黏剂和酚醛树脂胶黏剂消耗量Fig.2 Consumption of urea-formaldehyde resin adhesive and phenolic resin adhesive in 2006—2015

图3 2006—2015年人造板工业用胶黏剂产值Fig.3 Output value of adhesive for wood-based panel industry in 2006—2015

1.2 生产及应用技术不断进步

我国胶合板生产用胶黏剂以脲醛树脂胶黏剂(含改性)和酚醛树脂胶黏剂为主,个别企业开始以木质素、生物蛋白、淀粉等为主要原料的生物基无添加醛胶黏剂批量生产胶合板。纤维板生产用胶黏剂以脲醛树脂胶黏剂(固体含量50%)和三聚氰胺改性脲醛树脂胶黏剂为主,异氰酸酯胶黏剂在个别企业批量应用,部分企业开始尝试使用生物蛋白、淀粉等为主要原料的生物基无添加醛胶黏剂。刨花板生产用胶黏剂以脲醛树脂胶黏剂(固体含量65%)和三聚氰胺改性脲醛树脂胶黏剂为主,部分企业开始批量使用生物蛋白、淀粉等为主要原料的生物基无添加醛胶黏剂。异氰酸酯胶黏剂在刨花板生产中应用比例逐步增大,在秸秆刨花板、定向刨花板生产中得到广泛应用。

近年来,人造板工业用胶黏剂生产技术及设备也相应得到了较大发展,人造板工业用胶黏剂生产多采用间歇生产工艺,呈现出规模大型化、设备自动化、控制精确化、生产连续化的趋势,反应釜及辅助设备逐步实现工艺参数自动显示和自动控制,尿素自动投料系统也得到广泛应用。搪瓷夹套反应釜已经逐渐被不锈钢反应釜所取代;釜内搅拌桨从单一的锚式改进为锚和平板复合式;单一盘管、夹套换热器被管板、半壁蛇管等换热器所替代。专业化的人造板用胶黏剂生产企业逐步增多,专业集中制胶有望成为未来发展方向。

在生产技术方面,低摩尔比制胶工艺被广泛采用,部分企业已经开始用乙二醛、糠醛等全部或部分代替甲醛生产改性脲醛树脂和酚醛树脂胶黏剂;用木材液化产物、木材裂解产物、栲胶、木质素等生物质原料部分取代苯酚制备生物质基酚醛树脂胶黏剂,人造板产品甲醛释放量大幅降低。采用高浓度甲醛与脲醛预缩液作原料来生产改性脲醛树脂胶黏剂,较好地解决制胶车间污水排放问题。

1.3 新型胶黏剂应用逐渐成熟

近年来,随着人们环境安全意识的提高,人造板工业用无添加醛胶黏剂及其制品越来越受到重视,一批新型胶黏剂产品出现并得到应用。目前,研究与应用较多的无添加醛胶黏剂主要有异氰酸酯胶黏剂、淀粉胶黏剂和大豆蛋白胶黏剂等。虽然无添加醛胶黏剂在人造板市场份额还较小,但随着人们环保与健康意愿的增强,环保型胶黏剂的应用将会越来越广。

异氰酸酯胶黏剂与传统醛基树脂胶黏剂相比具有不含甲醛、产品甲醛释放量低、产品具有良好的力学强度和耐水性能等特点。随着异氰酸酯胶黏剂供应能力增大,成本降低,工艺技术不断完善,其逐步在纤维板、刨花板、定向刨花板生产中得到应用,应用前景乐观。

大豆蛋白基胶黏剂具有原料来源丰富、价格相对低廉、资源可再生等优点。通过多年的研究和优化,大豆胶克服了耐水性差的问题,逐步得到了市场的认可。目前已有一些企业使用大豆胶批量生产胶合板,生产刨花板、纤维板的工艺也在持续研发中。

淀粉胶黏剂使用方便、干强度高、价格低廉、无毒环保,是一种环境友好型胶黏剂,具有较好的开发潜力和应用前景。单独使用淀粉或者改性淀粉制造人造板存在耐水胶结性能差、初黏性差、易霉变等问题,常常与其他胶黏剂复合以改性增强。

此外,阻燃型胶黏剂、抗菌防霉饰面用胶黏剂、常温快速固化胶黏剂等多功能高性能胶黏剂也逐步在人造板生产中得到应用。

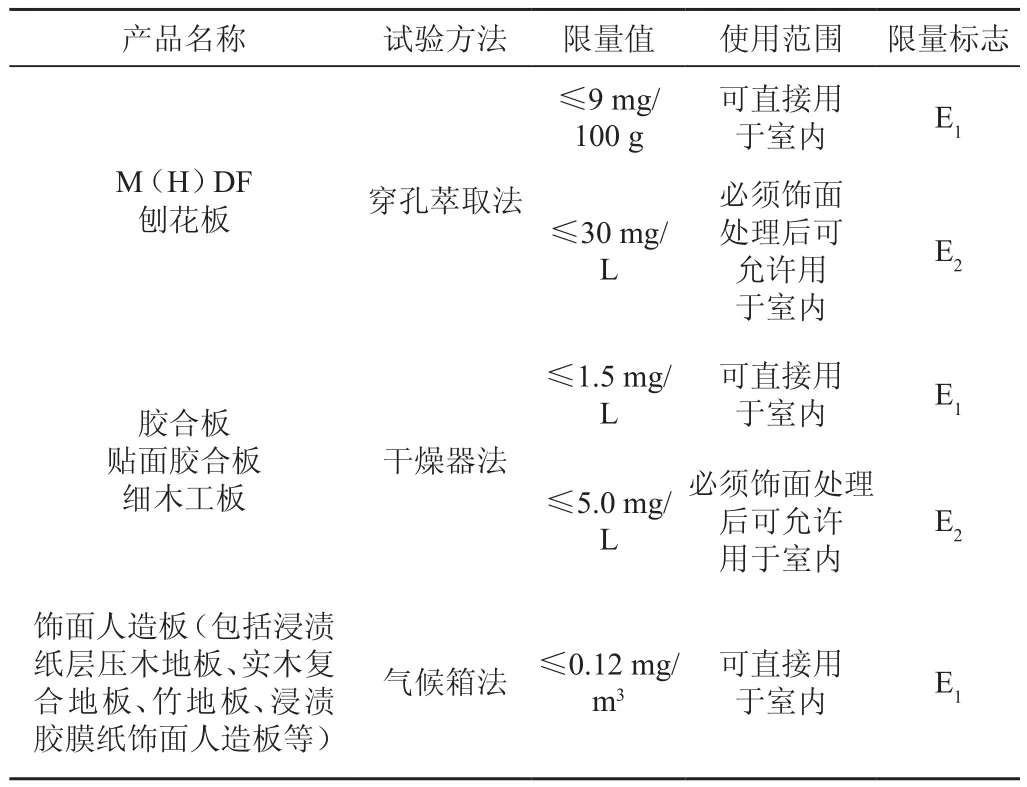

1.4 产品标准体系亟需完善

人造板工业用胶黏剂类标准体系亟需完善,现行人造板工业用胶黏剂类标准有8项,其中国家标准2项,林业行业标准6项(见表1)。随着人造板工业用胶黏剂的创新发展,亟需补充一些新型胶黏剂产品标准。

表1 现行人造板工业用胶黏剂类标准Tab.1 The current standards of adhesive for wood-based panel industry

2 绿色发展要求

绿色发展是破解我国资源环境约束的必然要求。2016年工业和信息化部、国家标准化管理委员会等部门陆续印发了《工业绿色发展规划(2016—2020年)》、《绿色制造工程实施指南(2016—2020年)》、《绿色制造标准体系建设指南》、《开展绿色制造体系建设》以及《绿色制造2016专项行动实施方案》等一系列重要文件,从国家宏观政策层面高举绿色发展大旗,大力支持发展绿色制造产业。人造板工业用胶黏剂产业的绿色发展从企业层面来说,以管理和技术为手段,实施生产全过程污染控制,在生产过程中做到环境友好,实现节能、降耗、减排,生产环保型产品,满足市场消费升级需求。具体要求可参考《工业和信息化部办公厅关于开展绿色制造体系建设的通知》(工信厅节函〔2016〕586号)文件中绿色工厂的评价要求,笔者主要列出污染物排放标准和产品环保标准供参考。

2.1 污染物排放标准

人造板工业用胶黏剂生产大气污染物排放标准主要执行GB 31572—2015 《合成树脂工业污染物排放标准》、DB 13/2322—2016《工业企业挥发性有机物排放控制标准》、GB 16297—1996《大气污染物综合排放标准》以及GB 14554—93 《恶臭污染物排放标准》。

废水排放主要执行GB 31572—2015 《合成树脂工业污染物排放标准》、GB 8978—1996 《污水综合排放标准》。

噪声施工期执行GB 12523—2011《建筑施工场界环境噪声排放标准》,运营期项目厂界噪声执行GB 12348—2008《工业企业厂界环境噪声排放标准》。

工业固体废物执行GB 18599—2001《一般工业固体废物贮存、处置污染控制标准》及修改单中的相关规定。

危险废物执行GB 5085.1~7—2007 《危险废物鉴别标准》和GB 18597—2001 《危险废物贮存污染控制标准》及修改单中的相关规定。

其中新建企业自2015年7月1日起,现有企业自2017年7月1日起,其水污染物和大气污染物排放控制按GB 31572—2015 《合成树脂工业污染物排放标准》的规定执行,地方省级人民政府对该标准未作规定的项目,可以制定地方污染物排放标准;对该标准已作规定的项目,可以制定严于该标准的地方污染物排放标准。环境影响评价文件或排污许可证要求严于该标准或地方标准时,按照批复的环境影响评价文件或排污许可证执行[2]。

2.2 产品环保标准

绿色产品是实现供给侧结构性改革的最终体现,侧重于产品全生命周期的绿色化。按照全生命周期的理念,在产品设计开发阶段系统考虑原材料选用、生产、销售、使用、回收、处理等各个环节对资源环境造成的影响,实现产品对能源资源消耗最低化、生态环境影响最小化、可再生率最大化。通用评价方法可参考GB/T 32161—2015 《生态设计产品评价通则》,评价要求可参考GB/T 32163—2015《生态设计产品评价规范》。人造板工业用胶黏剂产品是中间产品,其环保性能主要体现在人造板产品上,笔者节选了目前消费者关注度比较高的甲醛标准。未来随着产品全生命周期理念的逐步深入,甲醛释放限量将不会是评判绿色产品的唯一标准。

我国目前人造板产品甲醛释放限量主要执行GB 18580—2001《 室内装饰装修材料人造板及其制品中甲醛释放限量》标准(主要指标见表2),该标准是涉及木制品的唯一国家强制性标准。2007年该标准被立项修订,但由于种种原因至今仍未能发布修订版。《环境保护综合名录(2015年版)》在2014年版名录基础上,将人造板产品(纤维板、刨花板、胶合板)由整体列入“高污染、高环境风险”产品目录,调整为符合GB/T 11718—2009《中密度纤维板》产品标准的纤维板产品;符合GB 18580—2001《室内装饰装修材料人造板及其制品中甲醛释放限量》中甲醛释放限量E1标准或HJ 571—2010《 环境标志产品技术要求 人造板及其制品》标准的刨花板和胶合板产品,不再列入“高污染、高环境风险”产品目录。未来标准的修订发布将对人造板产品是否整体不再列入“高污染、高环境风险”产品目录至关重要,而且随着消费升级和环境管理要求的提高,客观上要求人造板产品环保性能与国际领先标准进一步接轨。正是基于这样的背景,中国林产工业协会在2016年12月1日正式发布T/CNFPIA 1001—2016《人造板甲醛释放限量》团体标准,提出了适应更高环保要求的人造板产品甲醛释放限量值,指标高于GB 18580—2001《 室内装饰装修材料人造板及其制品中甲醛释放限量》(E1标准)和GB/T 11718—2009《 中密度纤维板》限量要求,其兼备先进性、实用性、可操作性和时效性,较好地解决了我国人造板行业的燃眉之急,也为今后同类标准的更新、修订提供了基础。

表2 人造板及其制品中甲醛释放量试验方法及限量值[3]Tab.2 Test methods and limited values of formaldehyde emission for the wood-based panels and their products

T/CNFPIA 1001—2016《人造板甲醛释放限量》团体标准规定直接或间接在人居环境中使用的人造板甲醛释放限量符合表3的规定。

表3 人造板甲醛释放限量[4]Tab.3 Formaldehyde emission limit value of wood-based panel

未来,E2级人造板产品将逐步退出市场,E1级产品将成为我国人造板产品的主流。目前部分人造板骨干企业已开始大规模生产游离甲醛释放量更低或无添加醛产品,其环保性能与国际领先标准进一步接轨,人造板产品有望首批列入“环保领跑者”制度试点。

3 结语

我国人造板工业用胶黏剂生产大多依附于人造板企业,在许多中小型工厂未能得到足够的重视和关注,发展模式粗放,不能适应未来绿色发展的要求。未来要从规划设计、原料采购、生产控制、技术装备、经营管理等多方面入手,在保证产品功能、质量以及制造过程中员工职业健康安全的前提下,加快推进绿色循环低碳发展方式。大力推动清洁生产,严格控制生产过程污染物排放,加速淘汰落后工艺和落后产能,推动质量提升和品种创新,推进产品质量与国际领先标准接轨,满足消费升级需求,全面构建生产清洁、产品安全的新业态。

[1]国家林业局.中国林业统计年鉴2015[M].北京:中国林业出版社,2016.

[2]GB 31572—2015 合成树脂工业污染物排放标准[S].北京:中国环境出版社,2015.

[3]GB 18580—2001 室内装饰装修材料人造板及其制品中甲醛释放限量[S].北京:中国标准出版社,2002.

[4]T/CNFPIA 1001—2016 人造板甲醛释放限量[S].北京:中国林业出版社,2016.